随着汽车行业竞争的日益激烈和经济状况的日益恶劣,汽车零件生产厂家对生产成本的关注与日俱增。零件生产成本的很大一部分来自于工具的成本,而模具则是其中一个非常重要的部分。模具因其生产周期长,加工精度高而使其造价高昂,所以生产厂家总是希望模具使用寿命能够足够长,同时好的模具在加工产品过程中应该能够确保产品表面品质优异。合理应用表面处理技术以获得高精度模具表面,是提高产品精度及表面质量的必要条件。

在众多的表面处理方法中,PVD涂层无疑是解决以上问题的首选方法。PVD涂层技术是最新最先进的表面工程技术之一,它是把电弧放电作为金属蒸发源的表面涂层技术。由于电弧离子镀技术具有镀膜速度高,膜层致密,膜的附着力好等特点,使电弧离子镀层在模具的超硬镀膜领域的应用越来越广泛,并将占据越来越重要的地位。

苏州吉恒纳米科技有限公司是上市控股公司控股,主要从事表面PVD涂层,公司拥有一批十几年涂层经验的专业团队,引进欧洲先进的PVD涂层设备,致力于成为国内高端涂层加工服务厂商,丰富的生产经验,完善的质量管控,严谨工艺开发,齐全的检测设备。在确保质量稳定的前提下,提供了客户最快的涂层交期与完善及时的售后服务。保证了在同行业中拥有强大的竞争力。以该公司为例,分享纳米涂层技术在汽车零部件上的应用。

PVD涂层的优点:

1.PVD– Physical Vapor Deposit 物理气相沉积

2.温度低,工件不变形。480度左右

3.DLC涂层温度在160度左右

4.硬度高HV3000左右,耐磨

5.红硬性好,耐高温性能提高

6.厚度微米级,精度高

7.涂层种类多,适用性广

8.耐腐蚀性能好

零部件涂层的目的:

1.增加表面硬度- 耐磨

2.降低摩擦系数- 减磨

3.实现无油润滑- 润滑

4.提高耐蚀性能- 耐蚀

哪些零部件可以涂层:

1.摩擦副

2.滑动部件

3.无油润滑件

4.耐磨零部件

5.滑动密封件

6.医疗器械

7.高端装饰件

零部件原材料要求:

在200度真空下,无挥发物质及无变形的原材料,均可涂层。如钢制品,有色金属,钛合金等

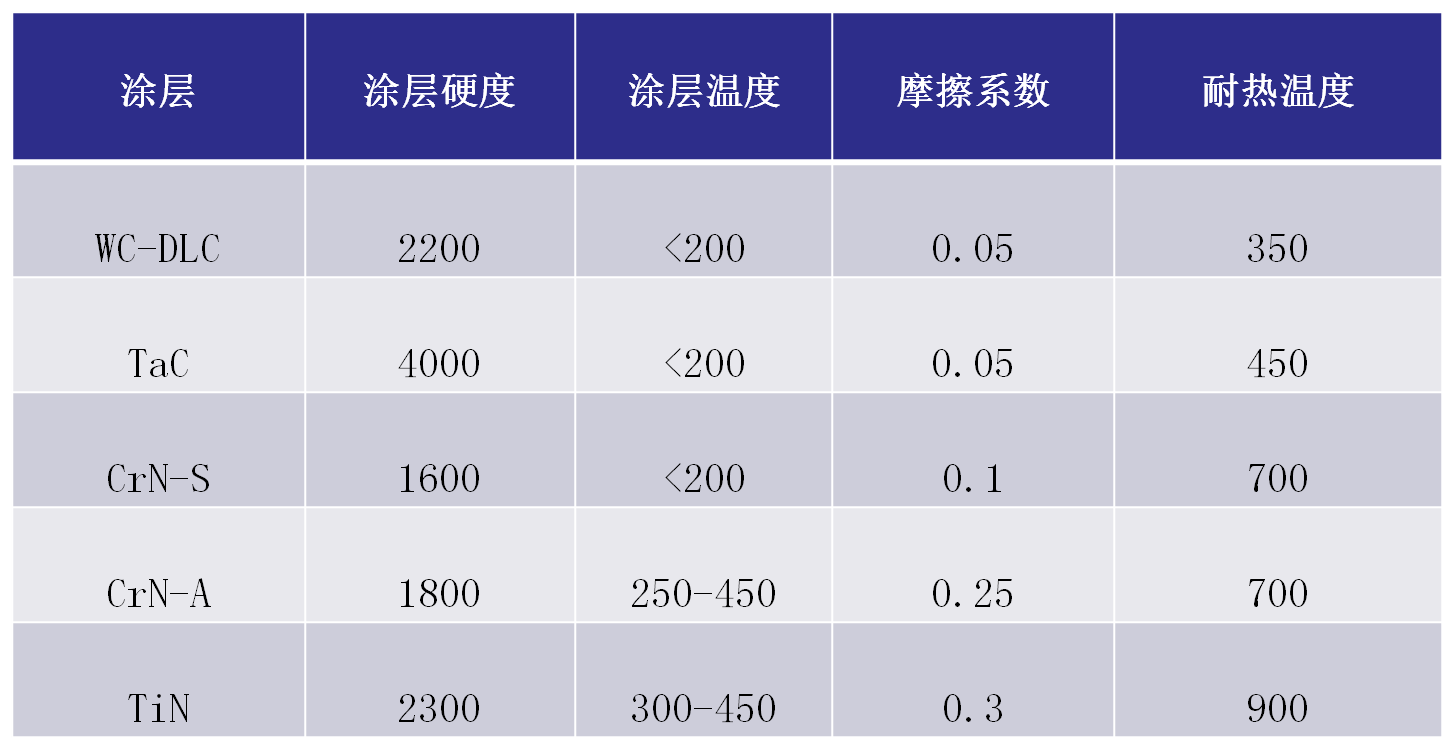

零部件涂层有哪些选择:

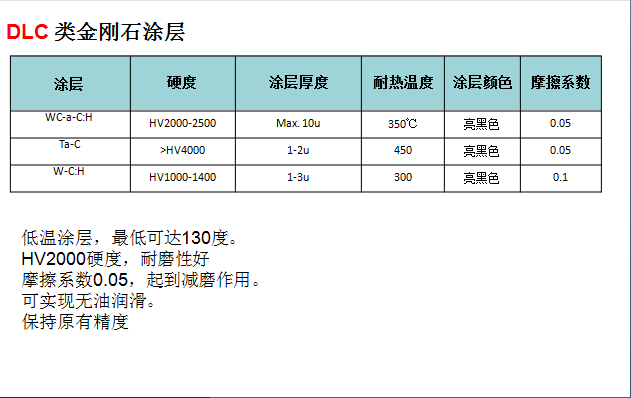

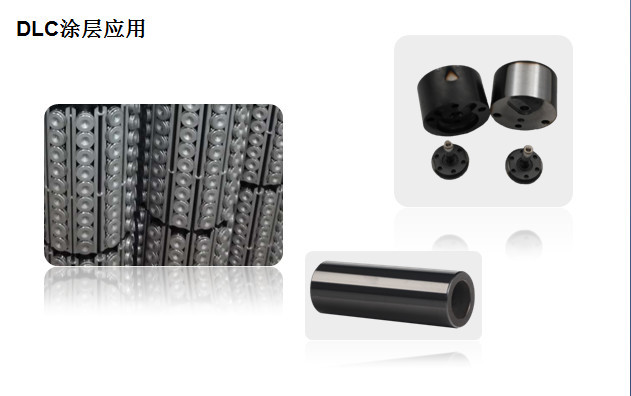

关于DLC类金刚石涂层在零部件上的应用:

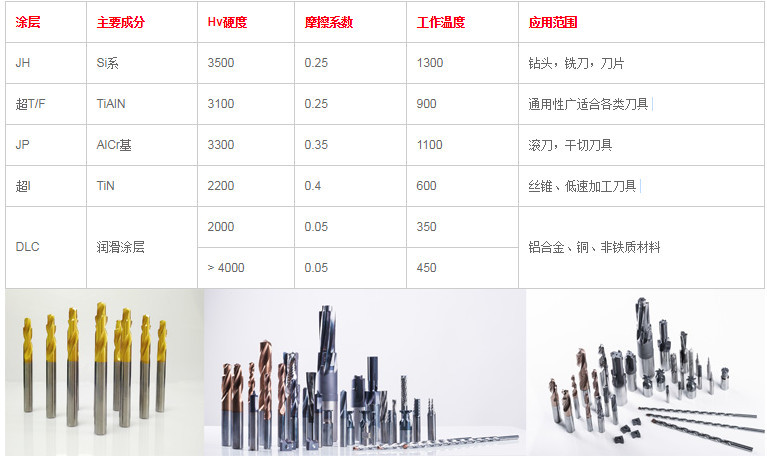

PVD涂层在刀具上的应用:

涂层已经成为刀具制造的关键技术之一,刀具涂层可大幅度提高切削刀具寿命;有效地提高切削加工效率(高切削速度、大进给);明显提高被加工工件的表面质量;有效地减少刀具材料的消耗,降低加工成本;减少冷却液的使用,降低成本,利于环境保护。

刀具在高速切削和干切削时会产生极高的温度,涂层具有出色的热温度性能、热硬性和抗氧化性能,有效保护刀具在高温状态下的工作稳定性能。

刀具在切削铝、镁、钛等粘性材料时,某些特殊的低摩擦系数涂层能有效防止材料在刀具刃口的堆积,从而保护刃口,延长刀具使用寿命。不论是车、铣、钻、攻丝或齿轮加工,会根据客户的实际应用,提供最适合的涂层,为刀具增加色彩和保持持续活力。

刀具涂层主要涂层种类:

PVD涂层在模具上的应用:

同刀具一样,涂层同样是模具制造的关键之一,涂层后摩擦系数降低,减小加工受力,提高表面硬度,大大延长模具寿命,能有效防止产品拉毛、拉伤,提升产品质量,省去卸模、抛光再装模的烦恼,提高效率。

精密模具经涂层后表面可拥有极低的摩擦系数,减少加工受力。模具经涂层后表面硬度可提高5到10倍,可大幅减少表面磨耗,特别是用于高精密加工时可获得非常优异的表面质量。冷冲成形及拉伸模具经真空涂层被覆后可显著降低摩擦力,明显减少加工中产生的刮痕及磨耗,因此可增加寿命,大幅降低成本。

在重载模具、浇筑模具等吉恒特殊开发的复合涂层,能有效防止变形,重复涂层开裂的风险。

在透明塑料件注塑模具及需要高抛光的零件上,镜面涂层有无法比拟的优势,能不改变基体的粗糙度。

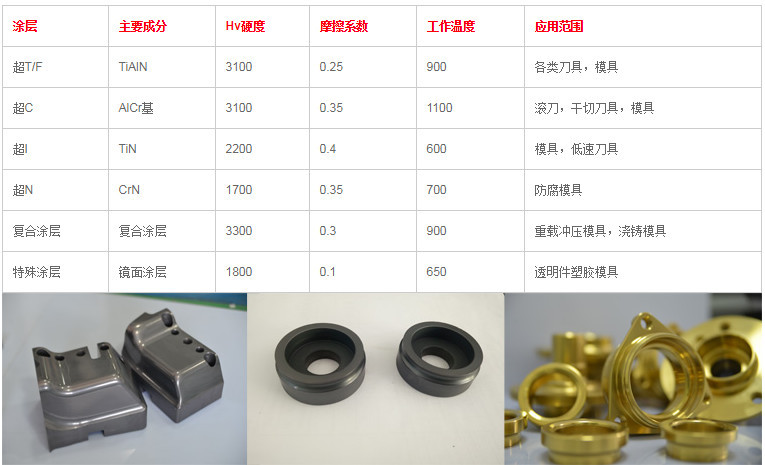

模具涂层选择表:

来源:苏州吉恒纳米科技有限公司