作为成品车制造的最后一道工序, 如何将各零部件以最恰当、最经济的方式结合在一起就显得尤为重要, 这不仅仅关系着制造的成本, 也决定着驾乘人员的生命财产安全。通过有效且稳定的拧紧工艺控制, 保证所生产出来的车辆均处于较高的质量水平。

拧紧工艺作为总装的核心技术, 一直在不断发展更新, 硬件不断提升的同时, 出现了越来越多的控制方法、管控策略。如何将拧紧的效果发挥到最佳, 使各部件能够可靠地结合在一起也是各研发制造部门需长期研究的。

基本的拧紧控制方法

总装厂内常见的基本的拧紧控制方法包括:扭矩控制法、扭矩控制—角度监测法、扭矩+角度控制法、斜率法等。

1、 扭矩控制

扭矩控制法也叫扭矩法、直接拧紧法、扭矩拧紧法等, 此方法是目前最为主流的一种拧紧控制方法, 优势为操作简单、对设备要求不高。

2、 扭矩控制—角度监测法

此方法是在扭矩控制法的基础之上, 引入角度监测, 用于识别多种异常工况。

3 、扭矩+角度控制法

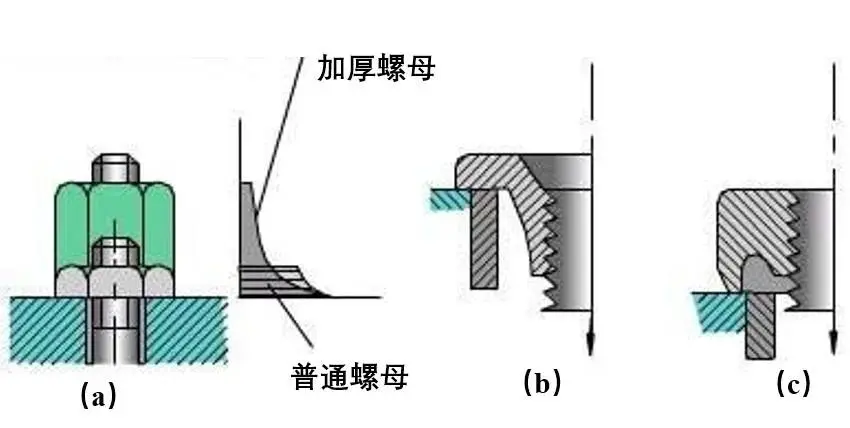

扭矩+角度控制法是利用了紧固件相对于零部件有更好的先天条件。因紧固件存在各项标准, 一致性更好, 在受到拉伸时稳定输出一定的预紧力, 而紧固件旋转一定的角度后产生的拉伸量也较一致。

该方法的优势是降低了不稳定且难于精确控制的摩擦因素, 能够使预紧力获得较小的离散差, 从而提高拧紧质量。

4、 斜率法

斜率法应用范围较小, 因为对拧紧设备的要求较高, 需在测试螺纹副装配扭矩随时间变化量的同时, 不断地测试螺纹拧紧转角随时间的变化量。

这种方法大部分都是将最终的拧紧点拧至屈服极限, 因此也叫屈服点法。

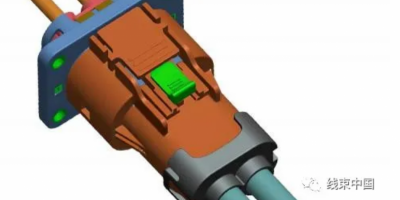

图11某主机厂副车架采用了屈服点拧紧法的拧紧机

动态扭矩和静态扭矩

拧紧作业的检测是不可再现的, 在紧固件拧紧完毕、动力工具作业完毕后, 螺纹副之间的摩擦由动摩擦变为静摩擦, 并且在断开动力工具输出之后还存在一定的力矩衰减, 工件之间产生细微的形变。

这样就产生了动力工具的设定值与表盘扳手的检测值之间的差异, 也产生了动态扭矩与静态扭矩的概念。

动态扭矩是指在紧固件紧固过程中, 由紧固动力工具设定或由其传感器测得的紧固过程扭矩峰值, 动态扭矩不能在紧固件被紧固完之后测量。

静态扭矩是指在紧固件紧固完成之后, 在一定时间内由扭矩检定工具在规定的转动幅度下继续在紧固方向上转动测得的扭矩值。

动态扭矩由工具定值机构或者传感器进行控制, 精度高, 需要的设备成本高, 由于是转动过程中的峰值, 所以不能直观地显示为最终的拧紧效果。欧美主机厂常用动态扭矩进行工艺控制和设备配套策略, 主要采用的动力工具是拧紧轴、拧紧电枪等。

静态扭矩多数依靠人工检测, 检测工具简单, 操作便利, 所需设备成本低, 较为接近紧固件的自然状况, 能更直观地显示最终的拧紧效果, 日韩系主机厂多采用静态扭矩进行工艺控制, 主要采用动力工具配合扭矩扳手的形式。

动态扭矩用于生产, 静态扭矩用于检验。研发给出的扭矩值需提前确认好属于哪一类, 然后进行另一套标准的建立。

结束语

拧紧工艺作为各车企总装工厂的核心工艺, 随着现代拧紧设备的飞速发展, 各种以前实现不了的拧紧控制策略都已陆续实现。

可以预见在未来发展中, 会出现越来越多的更加合理的拧紧方法, 而这些软硬件的发展也将大幅提升整车拧紧装配质量, 进而推动汽车行业的发展。

来源:GAF螺丝君