“现在我宣布,红旗工厂新H 总装车间正式开工!”2月28日,在红旗工厂新H 总装车间,集团公司董事长、党委书记徐留平下达开工指令。他表示红旗工厂新H总装车间建成投产,是中国一汽“筑梦红旗”路上的又一重要时点。

红旗工厂新H总装车间的建成投产意味着九院历史上投资最大,自动化程度最高的总装车间综合性EPC总承包项目胜利交付。新H总装车间总建筑面积19,300平米,总投资2.7亿元,主要生产红旗H7高级轿车、HS7高端SUV,以打造红旗品牌极致品质为设计目标,是集柔性化、智能化、自动化、信息化于一体的现代化总装车间,是国内最先进的“智能工厂”和“绿色工厂”,为今后“红旗”生产基地的建设起到样板和示范作用。

从2017年12月27日项目批复开始,到2018年4月完成施工图设计,5月15日开始施工,10月31日完成设备安装,12月底完成调试,直至2019年2月28日正式下线,整个项目历时一年有余。原车间情况复杂,面积紧张,立柱密集,自上世纪70年代建厂后经历多次改造,原有资料严重不足,新建车间采用高度自动化工艺及物流设备。面对厂房条件和项目难度带来的极大挑战,九院工作团队以积极的工作态度,认真严谨的工作方式,持之以恒的工作热情,放弃春节等假期,加班至深夜,攻坚克难,顺利完工,助力红旗新梦想。

红旗H127项目得到了公司领导的高度重视和全力支持,公司领导王立志董事长、刘世新总经理多次到现场指导,穆学峰副书记多次到现场慰问,杨雨民副总经理在项目关键时期驻厂参与问题研讨与指导,多次与发展部、红旗工厂各级领导密切配合,耐心沟通,并针对项目提出建设性意见。制造技术院、建筑工程院、设备工程院主要领导深入现场,亲力亲为,把控项目进展情况,三大分院通力合作,确保项目有条不紊进行,胜利交付。

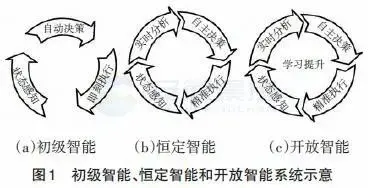

九院团队智能制造,建成智能化红旗H总装车间,包括:应用我院自主设计、制造的智能升降滑板、智能升降EMS及AGV车身输送技术的高柔性生产线;国内汽车行业首个实现100%自动化物流,通过全过程数字化仿真技术应用,实现布局、路径及设备数量最优化的AGV自动物流系统;风挡视觉引导装配、可编程底盘拧紧、轮胎自动拧紧装配、人机协作检测等全自动设备;可将全部电气功能检测结果实时共享,并存储在服务器用于后续质量追溯与问题分析解决的一体化电气检测系统;整车重点力矩全部采用电动拧紧机作业,并配有可视化指导系统与信息追溯系统的电动拧紧系统。

来源:机械九院