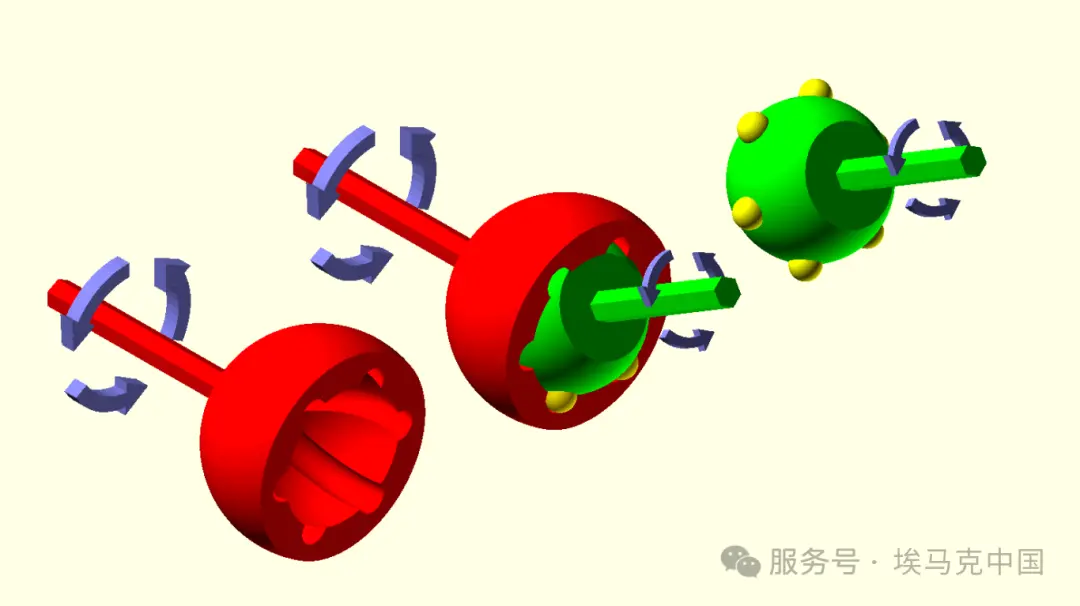

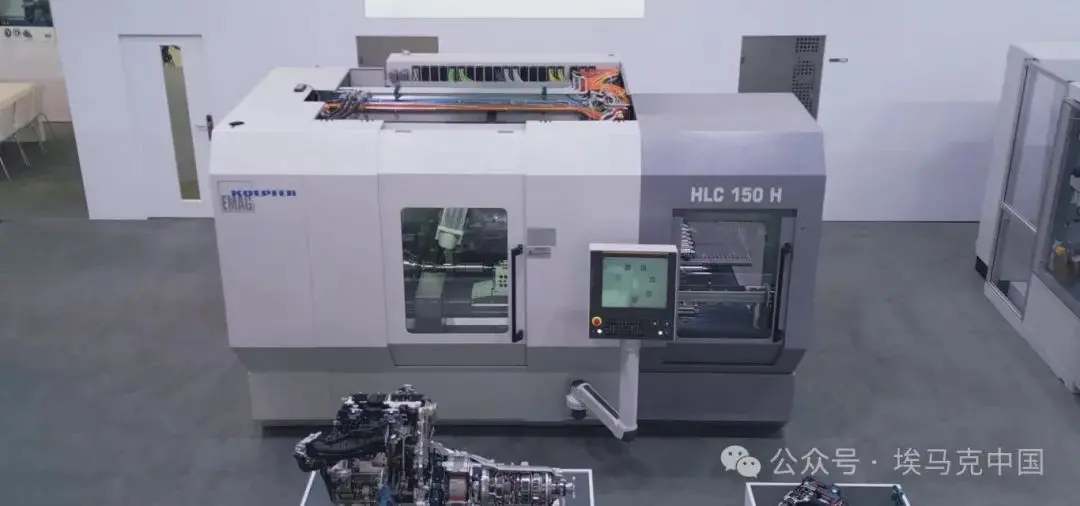

EMO 2017 展会上 , DMG MORI 的 MULTISPRINT 36惊艳亮相,引发全球车削零件制造商的瞩目。其创新的机床结构,史上首次将成熟的SWISSTYPEkit (导套系统)与多主轴技术结合在一起。行业反应特别热烈。这是史上首次可在一台机床上完成长件和短件及盘件的完整车削,并达到高生产力和微米级的高精度。

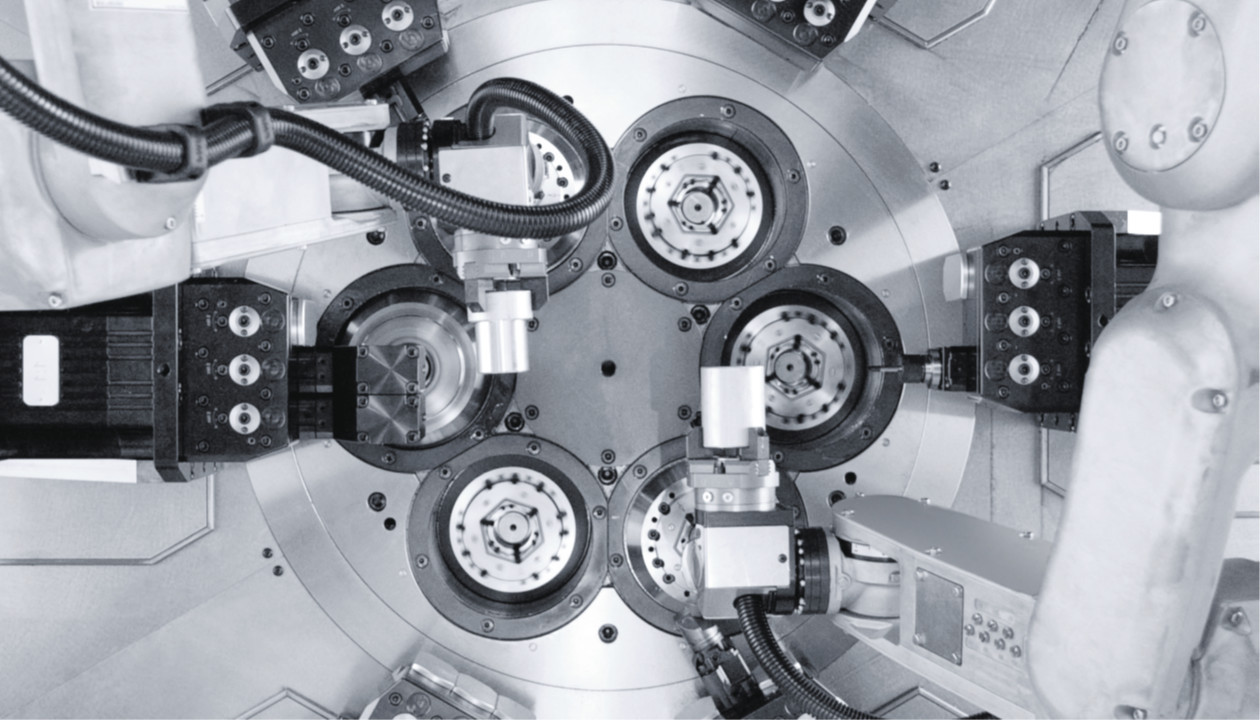

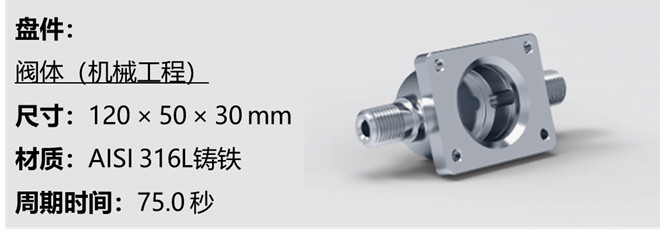

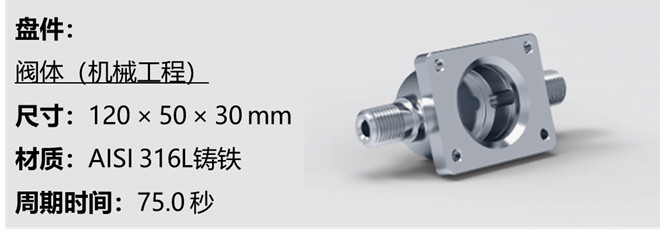

多达两台机器人同时装件、卸件和翻转,加工尺寸达ø 50 mm的盘件

Stroppa先生,MULTISPRINT 36的全球首秀非常精彩。未来将如何发展?

基于我们高质量为基础的创新文化和全面“质量第一”目标,EMO展会后,我们将先选定一部分用户试用,以便在MULTISPRINT开始国际销售前对其进行广泛的测试。试用以来,成效显著。MULTISPRINT自发布以来,已有50多家客户决定选用该机。除商业上的成功外,位于贝加莫的GITAL工厂可谓双喜临门,不仅成功推出MULTISPRINT,还完成了耗资2500万欧元的工厂扩建和现代化改造项目,这是GITAL工厂的重要里程碑。所有员工都100 %地认同MULTISPRINT。该机拥有数千台GITAL多主轴车削中心和不计其数的单主轴SPRINT车削中心的DNA。

客户看中MULTISPRINT 36的哪些方面?

简单地说,该机独具以下四大特有优势。

首先:

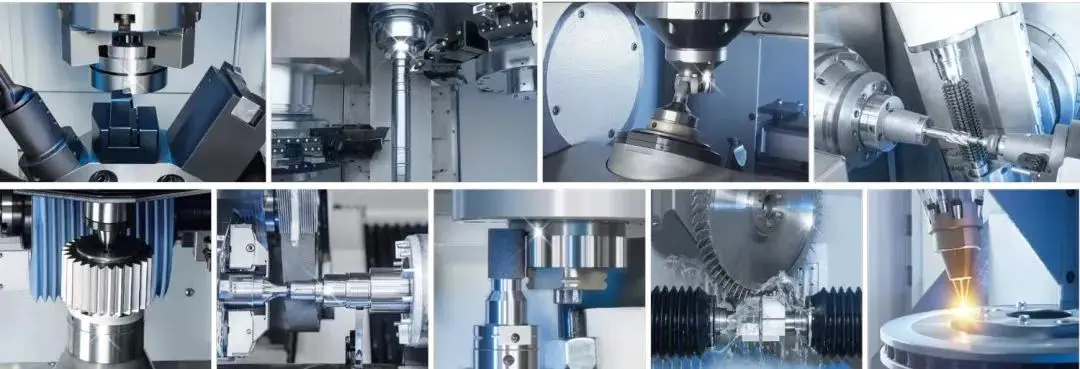

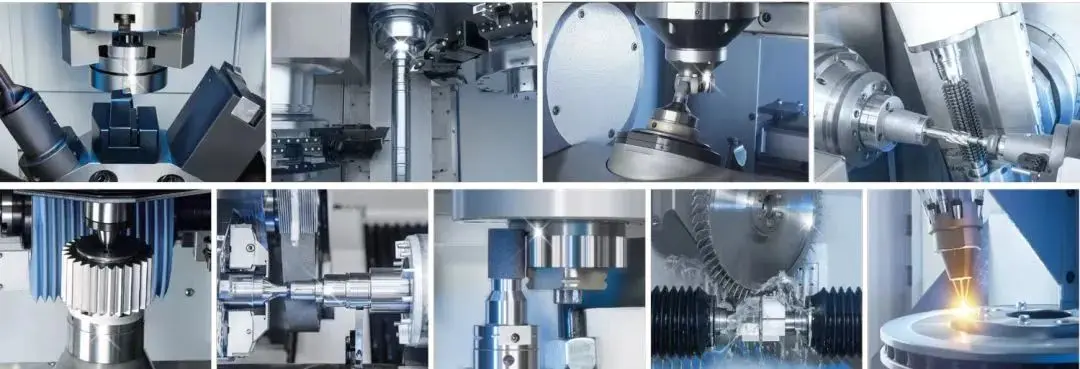

客户需要高精度、微米级公差和高工艺可靠性,这些是无故障连续生产所必须的先决条件。MULTISPRINT满足全部这些要求。

其次:

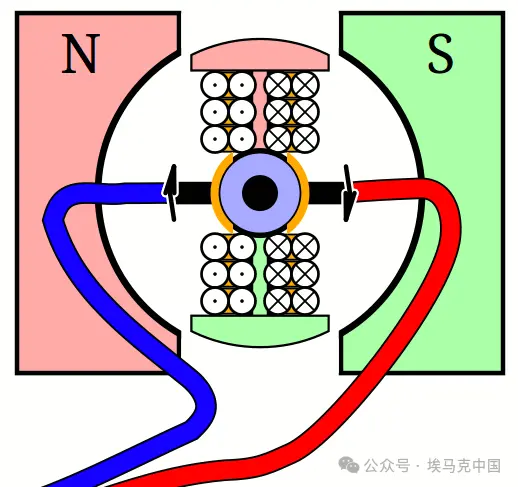

除短件车削外,该机加装SWISSTYPE kit(导套系统)装置后,客户可直接从棒料完整加工长度达600 mm和直径达ø 36 mm的工件,进行多达41轴全自动和高精度地加工。重要的是,由短件切换至长件车削的转换时间不超过两个小时。

SWISSTYPEkit,含动力导向套,车削工件长度可达180 mm

第三:

MULTISPRINT可加工直径达50 mm的盘件,精度达微米级。可直接在加工区内安装多达两台机器人,自动对盘类件进行装件、卸件和翻转操作。

第四:

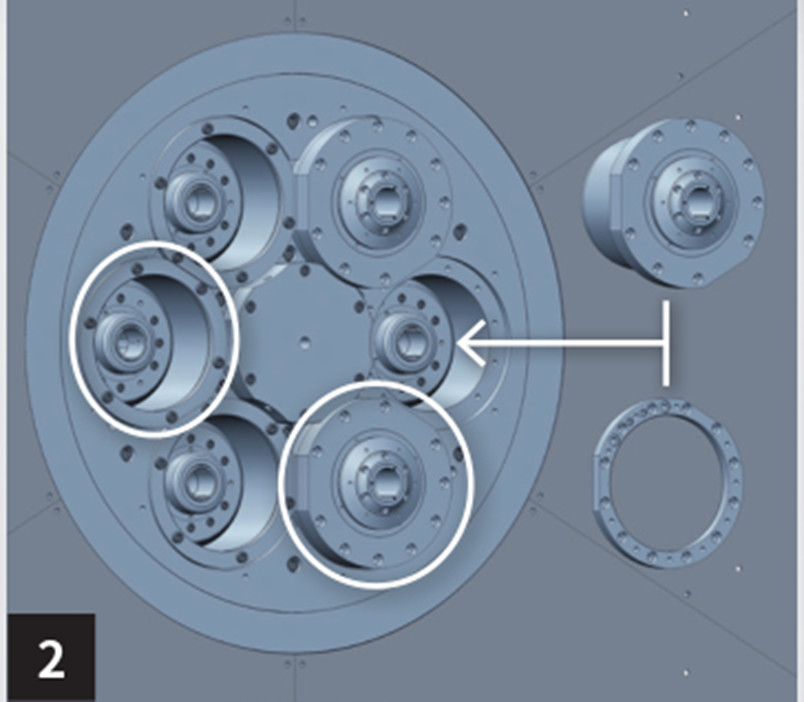

此外,得益于与六个主轴规格相同的两个副主轴的配置。除相当于加工正面的六台小型车削中心外,另外还相当于加工背面的两台车削中心。

特有:全部六个主轴工位标配行程达100 mm的Y轴

现在非常成功,您如何判断多主轴车削中心的未来发展?

多主轴技术将在长期保持其重要地位。机床技术的发展往往引发相反的作用。例如,从凸轮控制到数控控制。我们希望MULTISPRINT 36将有相同的效果,因为它可以根据性能和工艺灵活性显著降低经济批量大小。

来源:德马吉森精机机床贸易有限公司