袁小晶,刘俊驿

(一汽轿车股份有限公司,长春 130012)

0 引言

众所周知,汽车涂装分为电泳、中涂和面漆3个涂层,电泳涂层的质量直接决定车身防腐性能。车身电泳质量与产品设计结构、生产线结构有关,而在生产线结构不做调整的情况下,通过调整车身结构,可以提升车身防腐质量。

CAE仿真软件在汽车行业已经有广泛应用,碰撞分析、机器人运行仿真等,ECOATMASTER软件作为仿真软件的一种,可以仿真计算车身电泳膜厚,辅助工艺部门进行电泳工艺评审。电泳仿真软件种类很多,ECOATMASTER软件最大的优点是网格划分较为简便,计算准确度较高。

1 电泳工艺评审分类

电泳工艺评审一般分为三类,即沥水性评审:减少车身通过前处理、电泳各槽体的带液和防止烘干后漆膜不干,附着力和硬度低;排气性评审:减少电泳气蚀,保证所有零件和板材能够接触到电泳漆;电泳性评审:保证所有零件和板材能够有电场覆盖,能够电泳成膜,电泳性评审可以借助ECOATMASTER软件进行。

1.1 沥水性评审

结合现场沥水设备的倾斜角度,检查白车身数据全表面、弯曲部分和贴合部分,是否会发生积液,是否有可以排水的孔或缝。如果需要强制排水,可采用调整支具高度(针对前后盖可动件)、增加沥水孔、沥水筋、增加板与板间的缝隙四种方法实现。

1.2 排气性评审

结合输送设备倾斜角度,检查白车身数据全表面、弯曲部分和贴合部分,在电泳液涌入之前是否有气体无法排出的现象。若需要强制排气,可采用调整支具高度(针对前后盖可动件)、增设排气孔、增设排气筋和通过板与板之间缝隙的排气四种方法来实现。

沥水和排气性评审很多论文已经介绍很详细,本文不做过多阐述,本文详细介绍电泳性评审。

1.3 电泳性评审

电泳性评审主要检查内外板与有内部加强板的部位是否有电泳孔以及孔的间距是否满足电场强度。几层板间的孔尽量位置相对,板间隙大于6mm,且孔大小和孔间距标准为:当孔间距为150 mm时,孔大小为Φ15 mm;当孔间距为200 mm时,孔大小为Φ20 mm。

电泳性评审对人工评审的能力和经验要求较高,仅通过人工分析,无法准确确定电泳效果,无法做到量化和可视化。而ECOATMASTER软件可以通过内置的计算,将不同膜厚通过不同颜色显示出来,直观表现出电泳情况,并可以显示出膜厚大小。

2 ECOATMASTER使用方法

ECOATMASTER软件分为:EMT、ECOATMASTER、XPLORE三个部分,另外还需用到paint analyzer和CATIA等软件进行辅助。

1)EMT:用于车身、生产线网格划分,其中包括宏观车身网格划分、微观网格划分、生产线和wrap网格划分,输出网格文件;

2)ECOATMASTER:将EMT划分好的网格文件导入,计算膜厚,输出计算结果文件;

3)XPLORE:用于查看计算结果的软件,可以显示出膜厚值。

仿真计算膜厚一般分为以下几个步骤。

2.1 生产线建模

生产线建模包括建立槽体及阳极排布的三维数据文件、电压参数设置文件、时间步长设置文件、运行轨迹设置文件。

2.2 涂料测试

准确的计算及仿真模拟必须基于试验的基础,涂料测试试验用于模拟现场实际车身电泳状态。考察在不同流速和不同电压控制下电泳液特性及相应车身材料的导电性能。为仿真模拟提供相应准确的数据。

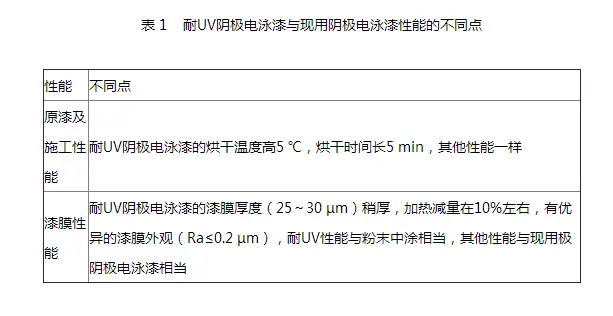

使用涂料需现场取样,温度设置与现场相同,使用样片材质与车身板材相同。样片加载电压及旋转电极转速按表所示,每种板材20个样片,电压从10 V升至所要求电压,每秒升压1 V。样片试验完成后保存电流参数文件,并测量样片膜厚。试验设置条件见表1。

将电泳参数文件、现场温度、电导率、MEQ等参数及膜厚值,通过paintanalyzer软件进行拟合,得到电流密度、膜厚与时间关系的涂料参数文件。

ECOATMASTER软件计算原理是将车身及生产线数据导入,计算出车身各区域加载电压,通过调用涂料参数文件,计算车身各区域瞬时电流密度,从而计算出电泳膜厚。

2.3 数据处理

1)使用有限元分析都需要进行网格划分,而数据中焊点、胶、螺栓等对网格划分会产生一定干扰,所以首先需要将焊点、胶、螺栓等删除;

2)车身数据上一些对结果不影响的件也可以删除,这样会简化计算;

3)将四门两盖根据涂装支具开启相应角度。

数据处理后使用CATIA软件将所有零件生成ECOATMASTER软件可识别的stl格式文件,并提取零件内外表面,用于区分不同流速面,并对不同流速面进行分组。流速不同,静电沉积速率不同,上漆速度也不同,因此对需要对流速进行区分。使用ECOATMASTER软件一般分为3个流速组即可,对外表面使用高速组,内表面使用中速组,内腔表面使用低速组。

2.4 网格划分

网格划分包含车身数据网格划分、生产线数据网格划分、wrap网格划分。wrap是包裹车身的一个包络体,在计算过程中,包络体与生产线交换数据进行计算、这样避免车身与生产线数据交换导致计算量过大。

2.5 宏观计算

网格划分时,为提高效率,网格精度设置较低,用于仿真计算整车膜厚,此计算为宏观计算。宏观计算的网格较为粗大,孔位置的网格会使孔变形,四门两盖与顶盖外板的值可以通过此方法仿真计算,如果计算腔体里膜厚,还需要进一步设置网格精度,对局部重新划分网格,进行微观计算。

根据不同时间的电泳状态显示出,外板优先上漆,内板后成膜。外板随着上漆膜厚增加,湿膜电阻增大,成膜速率降低,此时内板逐渐上漆。

2.6 微观计算

宏观计算是比较粗略的计算,结果会有较大偏差,对于外板来说结果影响不大,而工艺评审主要关注的是内腔膜厚,因此,需要进行微观计算,得到比较准确认的内腔膜厚。

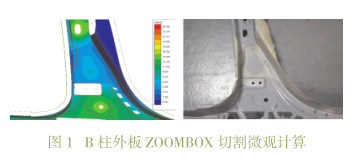

内腔膜厚计算首先要使用ZOOMBOX进行切割车身,针对A柱、B柱、C柱、底板纵梁、底板横梁等容易出现质量问题的区域进行微观计算分析(见图1)。ZOOMBOX与Wrap类似,都是包络体,用于与生产线进行数据交换。

2.7 修改计算

对仿真结果不合格位置,通过打孔重新计算,模拟结果(见图2)。

3 应用效果

ECOATMASTER软件一般用于电泳工艺评审,通过内腔膜厚的模拟提升工艺评审水平,有效规避人工评审的经验影响,同时也使工艺部门与产品设计部门的沟通更有依据与说服力。

3.1 工艺评审阶段内腔膜厚模拟

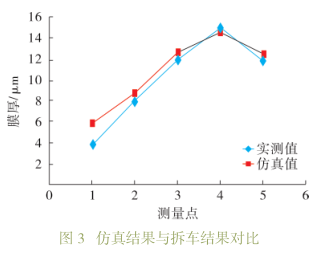

由于工艺评审阶段还没有实车进行剖解,无法确定内腔的电泳膜厚,只能根据经验估算或软件模拟来评估产品结构的合理性。根据某公司某车型的ECOATMASTER微观仿真计算结果与拆车结果对比发现,内腔膜厚的仿真结果比实际拆车结果高出1-2 μm ,基本上能够准确模拟出内腔膜厚(见图3)。

3.2 现场调整的应用

对于某条既定的生产线来说,设备形式、材料、生产条件固定后一般不会有大的变化,当有新车型导入或者现有车型泳透率调整时,一般都是通过电压、现场材料、设备参数等方面进行调整。

这时可以根据ECOATMASTER软件的膜厚、电压、电流关系,材料特性通过更改各段的电压来模拟膜厚的增加情况,避免了现场调整的各种因素的干扰和受生产情况的制约。

当现有方式微调不能满足产品泳透率要求时,需要确定新的改进方向。根据某公司某车型的仿真模拟曲线可以看出,内腔的带电要比外表面延迟70s以上,内腔要在外表面上膜8~10μm以后才能快速上膜,且底部膜厚上膜速度远远低于上部,据此可以判断,当电泳时间、设备形式、材料泳透力不能再进行调整时,增加底部阳极,快速增加底板内腔电压是提升泳透率的有效方法。

4 结语

工艺评审是新车型数据设计阶段工艺部门的一项重要工作内容,问题发现的充分与否和改进的好坏直接影响着车身的防腐质量、后续的成本追加。ECOATMASTER软件的应用能够充分发现新车型内腔防腐的薄弱点并给出有效的解决方法,规避人为经验的影响,同时能够提升与设计部门的沟通能力。随着软件应用的熟练度的提高,对现场的调整也能起到模拟的作用。

(详情见《现代涂料与涂装》2018-12)

来源:现代涂料与涂装

作者:袁小晶