汽车差速器是驱动轿的主件。它的作用是在向两边半轴传递动力的同时,允许两边半轴以不同的转速旋转,满足两边车轮尽可能以纯滚动的形式作不等距行驶,减少轮胎与地面的摩擦。差速器主要由左右半轴齿轮、两个行星齿轮及齿轮架组成。

差速器壳作为行星齿轮、半轴齿轮及十字轴等的骨架,将它们组合在一起。其外部与驱动齿轮相连接。差速器壳两端装有滚锥止推轴承。差速器壳的形状是根据不同车型及差速器的结构确定的,有整体式和分体式两种结构。从加工工艺性上来说,整体式差壳加工难度更高。

加工特点

1) 零件大批量生产,对加工节拍要求很高;

2) 零件尺寸公差和表面质量要求严格,对整个工艺系统的稳定性要求较高;

3) 单件成本控制严格;

山高刀具的产品开发和应用团队针对此类零件的加工特点,逐渐探索总结出了适合此类零件加工的工艺方法和特色刀具,并在服务客户的过程中不断优化,使山高的产品在加工此类零件时的性价比持续提高,帮助客户在激烈的市场竞争中获得领先优势。

整体式差壳两端的轴孔

整体式差壳两端的轴孔孔径公差和表面质量要求严格,更要严格保证两孔的同轴度。因此,需要保证两孔在精加工时使用同一把刀具从一侧加工。由于刀具的长径比很大,加工时刀具容易振动。如果使用常规的内孔车刀杆,则势必需要降低切削速度,或者使用锋利的刀片加工,最终导致加工效率降低或者刀片消耗增加,企业的生产成本就会上升,这是任何生产企业都不愿意看到的。山高刀具的减振车刀杆可有效解决振动问题,即使在长径比高达10倍的情况下,仍然可以使用常规的切削参数加工,既能保证加工效率又不影响加工精度和刀具寿命。

加工实例

刀头:GL25-SDUCL-17020-11

Ø25减振刀杆: D25-130-GL25

刀片:DCGT11T04F-AL,TS2050

切削参数:Vc= 160 m/min;

ap=0.5 mm;

Fz= 0.08 mm;

表面粗糙度:Ra1.6

差壳内球面

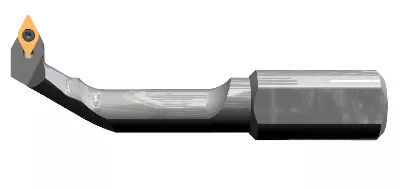

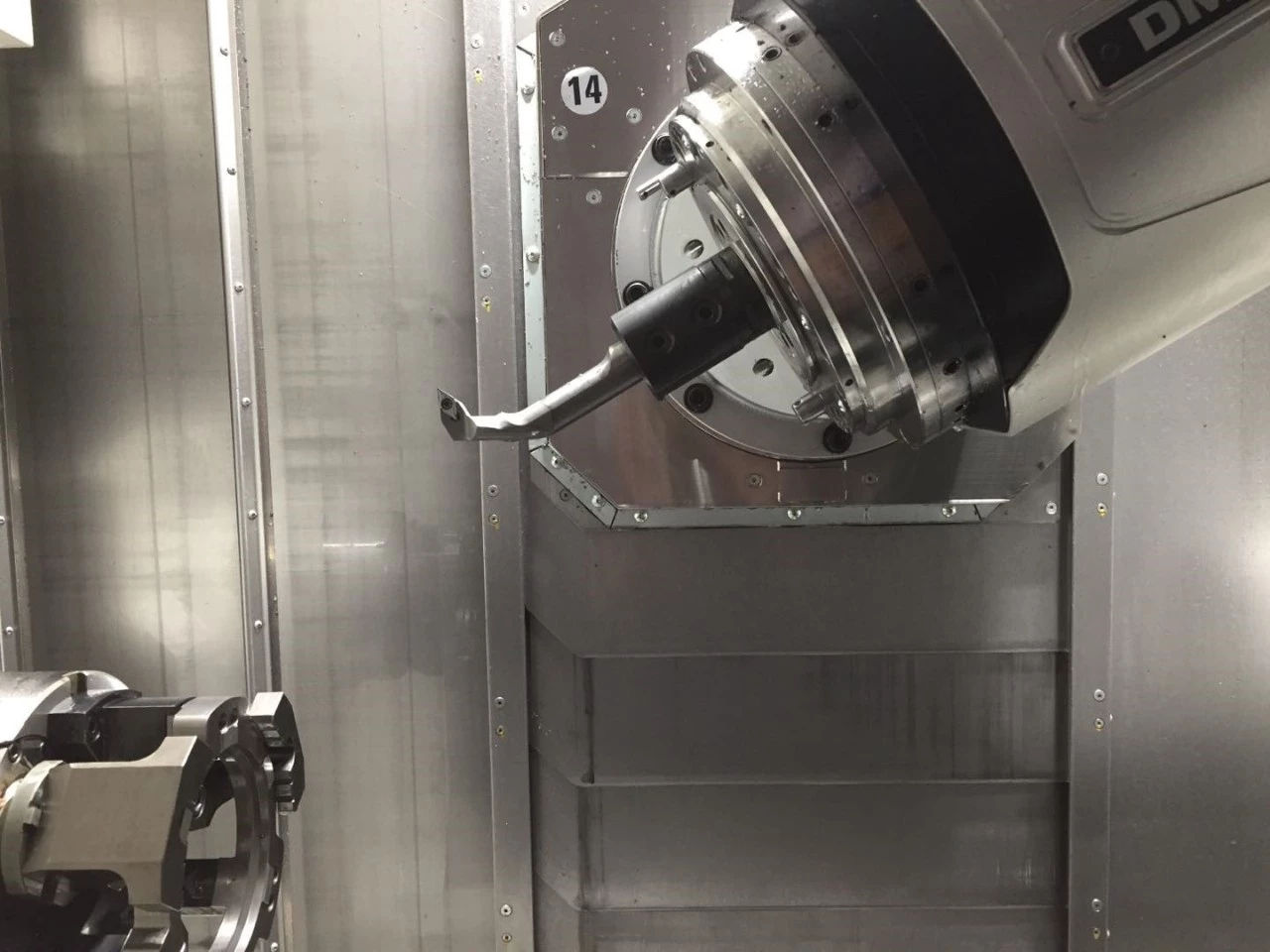

差壳内球面加工时,刀具需要从两端的轴孔进入工件,常规刀具无法实现此功能。传统工艺是将刀具设计为分体式结构,刀杆从轴端进入工件,刀头从侧面窗口用人工或者机械臂送入工件,两者组合后进行加工。这种方法存在两个缺点,一是刀具的重复定位精度低,加工的球面精度差;二是难于实现自动化生产。新的工艺是配合带B轴功能的车铣复合机床,使用整体式刀具从轴端进入工件,刀具需要通过一个进刀轨迹进入工件。同时,刀杆采用重金属材料制造,具有一定的减振功能,即能保证加工效率又提高了刀片寿命。

加工实例

刀杆:Ø94.3内球面专用车刀杆

刀片:DCMT11T308-F1,TK2001

切削参数:S=650 r/min;ap=2-3 mm;Fz=0.1 mm/r。

切削过程稳定,没有振刀。

差壳法兰面

差壳法兰面连接孔数量多,占用的加工时间较多,一般法兰面背面需要锪面。如果采用先钻孔再铣面的加工方式,会明显增加加工时间,影响生产线的加工效率。而山高设计的钻孔锪面复合刀具很好的解决了上述问题,一把刀具完成钻孔锪面的加工,效率高,经济性好。

加工实例

刀杆:钻孔锪面复合刀具

钻头:Ø10.4钻头

刀片:SPMX060204-75,F40M

切削参数:Vc= 80 m/min (钻孔); Vc= 116 m/min (锪面)

Fn= 0.26 mm/r(钻孔); Fn= 0.06 mm/r(锪面)

来源:山高刀具

作者:袁训亮