挑战

原型胎自动化雕刻

在德国汉诺威,Continental 大陆公司的工程师们致力于开发适用于汽车和卡车的新型轮胎,并进行小批量生产用于试制。原型胎面花纹雕刻的传统工艺是由操作者手工完成,需要先进行花纹标记,然后利用热线工具切割。手工制作一个原型胎全程大约需要40小时,不仅非常耗时,而且对操作人员的测量精度要求极高。

胎面轮廓的雕刻需要极高精确度,误差不超过 0.2mm,且光滑轮胎的表面大小不一,外形尺寸也不尽相同,这使得雕刻工作更加困难。因此, Continental 决定采用自动化成型加工工艺。

解决方案

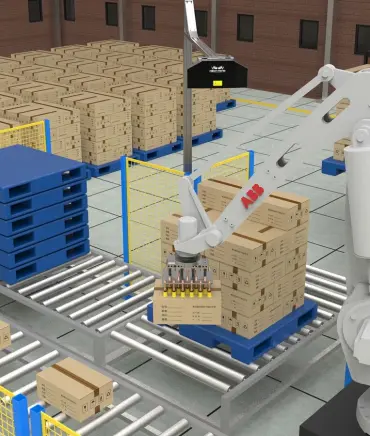

机器人测量与加工

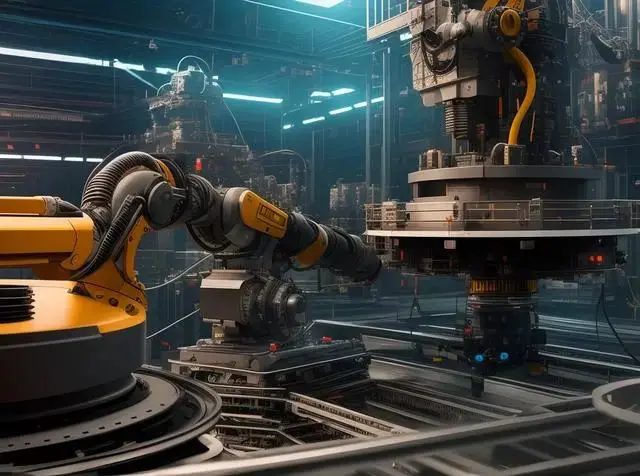

通过密切协作,Continental 大陆公司与来自德国拜罗伊特的系统集成商 Preccon Robotics 共同研发出一项革命性的机器人轮胎雕刻解决方案。在该方案中,一台高精度史陶比尔 RX160 六轴机器人负责测量、标记、雕刻、钻孔的胎面加工全过程。得益于卓越的驱动技术和出色的结构刚性,RX160 完美满足严格的精度要求。

系统设有外部轴转盘,待加工的原型胎夹安装在外部第七轴转盘上。机器人控制器不仅控制着夹持刀具的三维路径,而且同步控制外部轴的转动,使得测量与雕刻过程中轮胎的转速与机器人完全同步。此外,为了确定刀具切割深度,机器人需要先进行轮胎的轮廓测量。RX160 机器人夹持激光器,经过陶瓷球校准后再多次投射到旋转胎块。基于测量到的数据,胎轮廓会根据胎面的款型在离线编程系统中自动配饰 CAD 模型,然后传输到机器人控制器中。

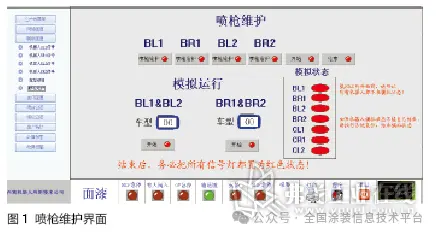

随后,史陶比尔机器人从刀库内选择适宜的雕刻刀具,通过图像处理系统确定工具中心点 (TCP) 后,开始进行雕刻。根据夹具内测得的切削力和刀片温度,可实现切割过程控制全自动。实时数据会呈现在程序监控器上。参数化 CAD 图形内的刀具支持视觉跟踪和快速评估。操作人员只需在旁监测,仅在必要时进行干预。

客户应用

显著提升加工精度和生产效率

这套创新的机器人轮胎雕刻系统已投入使用一年多,能达到最高标准的重复加工精度和生产效率。设备关联的离线编程系统亦可确保高度的生产柔性。史陶比尔机器人目前可实现6种以上不同型号的原型胎同时雕刻。

与之前的半自动化解决方案相比,机器人自动化系统节省3D编程和起动环节方面50%的时间,节省制造环节15%的时间,包括轮廓测量和自动温度控制。该系统为缩短轮胎行业发展需求的响应时间做出了重要贡献,此外进一步增强了胎面再加工性能,确保同批次原型胎的所有检测能够在完全相同的加工条件下加以实施。

客户收益

生产力大幅提高

有效提升胎面轮廓重复加工精度

快速适应不同类型轮胎

离线编程,增强生产柔性

来源:史陶比尔机器人