汽车涂装工艺基础

汽车四大工艺包括冲压、焊接、涂装、总装。今天小编就和大家一起学习一下涂装的相关知识。本文对汽车涂装工艺中最常用的电泳涂装进行了重点说明,同时还对产品设计中的电泳不良对策和原因也进行了简单讲解,各位工程师可以在工作中进行借鉴。

一、涂装基础知识

1.1.涂料与涂装的定义

涂料:指具有流动性的物质,且依附在物体上经过干燥和硬化反应后, 由液体变成固体并形成薄膜,从而起到保护物体表面和美观的作用。

涂装:为了赋予物体防腐蚀、色泽美化、特殊功能,在物体表面 进行涂料的均匀分布来形成涂膜的行为。

1.2涂料的4大成分

染料:(1)赋予光学功能: 着色, 色差, 光泽;(2)赋予染料特有的性质: 防锈, 发光, 耐热等;(3)提升涂料及涂膜的性能: 作业性, 硬度,拉伸率, 附着性等。

树脂:(1)被涂物及涂层之间的粘接剂作用;(2)染料的分散媒介;(3) 左右涂料及涂膜的特性。

添加剂:(1)为了提升涂料性能而添加的物质;(2)有可塑剂,干燥剂,分散剂, 皮膜防止剂, 增粘剂, 表面平滑剂,防腐剂,紫外线吸收剂等

溶剂:(1)溶解作用: 形成涂膜的溶解剂;(2)作业性: 调整粘度,蒸发速度来实现干燥性和喷涂作业的可调。

1.2涂装的目的及涂装方法种类

目的:

1、保护物体: 增加产品的耐蚀性, 耐潮湿, 耐水性等。汽车的主要用材几乎都是钢板,当钢板露在空气中与其中的水份和氧气发生反应从而生锈.为了防止生锈而涂装是其最大目的。

2、物体的美观: 增加产品的色泽, 外观, 光泽等。物体的形状具有平面,曲面及直线,曲线等各种面或线.在这种复杂的形状上进行涂装,使其具备立色泽感是涂装的又一作用。

3、赋予物体的功能: 增加产品的耐热涂料, 反射涂料, 绝缘涂料等。根据物体的使用环境和被要求的功能,需要赋予一些特殊的功能。具代表性的有防止生锈的耐蚀性,抗高温的耐热性,能够反射光线或热的反射功能,能够杜绝电流的绝缘性等,根据使用要求赋予一些特殊功能。

方法种类:

空气喷涂(Air – Spray)、无空气喷涂(Airless– Spray)、浸渍涂装(Dipping)、淋浴涂装(Shower)、幕流涂装(Curtain– flow)、油漆滚涂装(Roller)、粉末静电涂装(Powder– Electro – Static)、 电沉积涂装(Electro – Deposit)、漆涂刷(Brush)、滚筒刷漆(RollerBrush)、静电涂装(Electro– Static)。

二、关于汽车涂装工艺

2.1汽车涂装工艺流程

2.1.1前处理&电沉积

目的: 赋予材料耐蚀性、吸附性、平滑性。

工艺:前处理为被涂物脱脂后,生成磷化膜并吸附在上面。电沉积为以正离子电沉积方式,在白车身表面进行涂装。

2.1.2Sealing & PVC Under Coating

目的:赋予产品耐沙石性、防锈、隔音、隔震性。

工艺:1、在焊接部位钣金末端处涂密封胶;2、沥青材质覆盖在钣金上,并在干燥炉加热使其溶解吸附在钣金上;3、主要在车身底部涂上PVC材质的树脂涂层. (涂层厚度350μm以上)。

2.1.3 中漆

工艺:1、与底涂层一样,主要涂在车身底部,重点涂在受到轮胎甩沙石较多的部位;2、车身外表面使用识别度上佳的涂料.假如是2种颜色时,实施第1颜色的涂装。

2.1.4 表漆

目的 : 赋予产品美观、色泽、耐气候性。

工艺 : 属于涂装的最后阶段,以美观为目的,使用耐气候性(UVCut)的涂料。

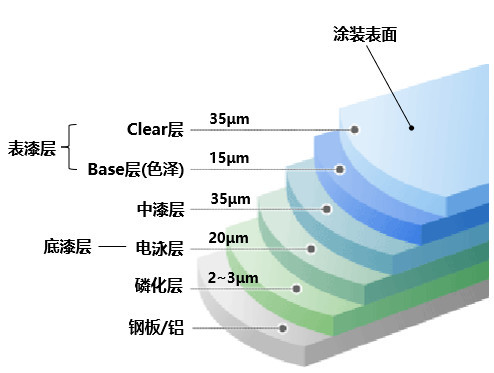

2.2汽车涂装后的涂膜厚度

三、电泳工艺

3.1定义:涂料粒子带电荷,被涂物为相对的极,在被涂物和相对极之间通直流电源,从而在被涂物上沉积成膜的方法。涂料粒子带负电时称为阳极电泳, 带正电时称之为阴极电泳.

目前几乎所有的电泳方式为耐蚀性上佳的阴极电泳。

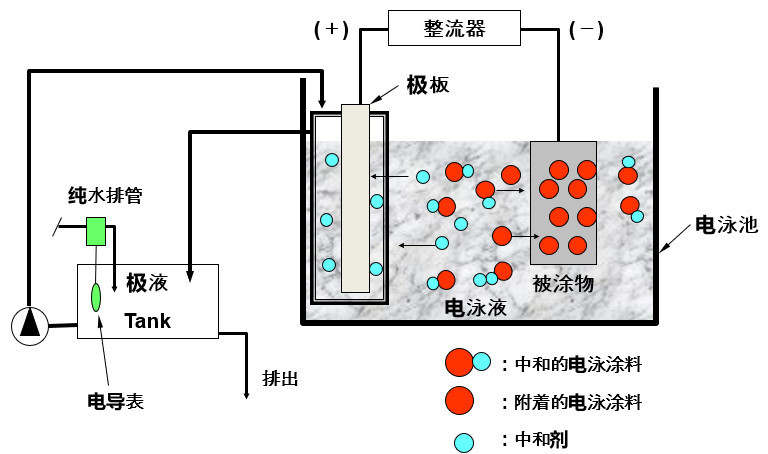

3.2电泳工艺过程图:

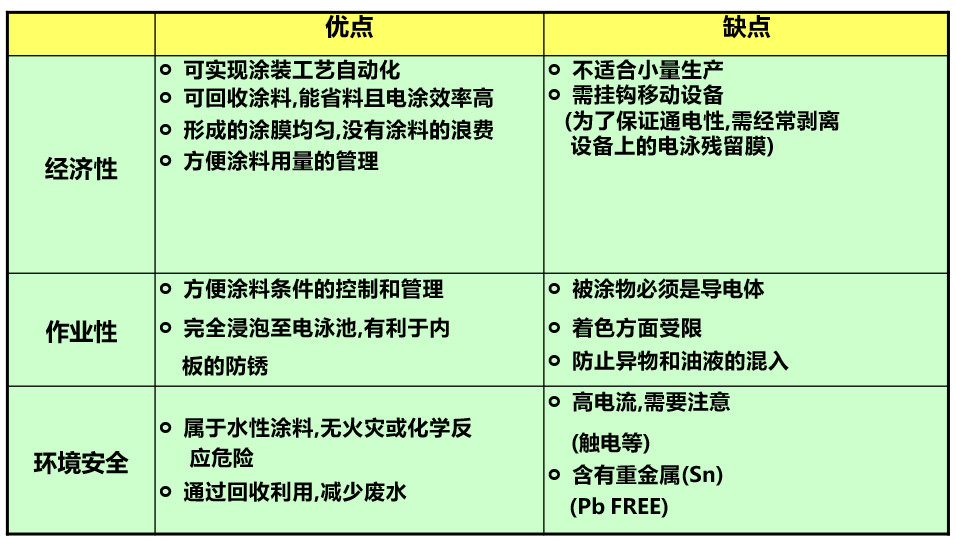

3.3电泳涂装的特点:

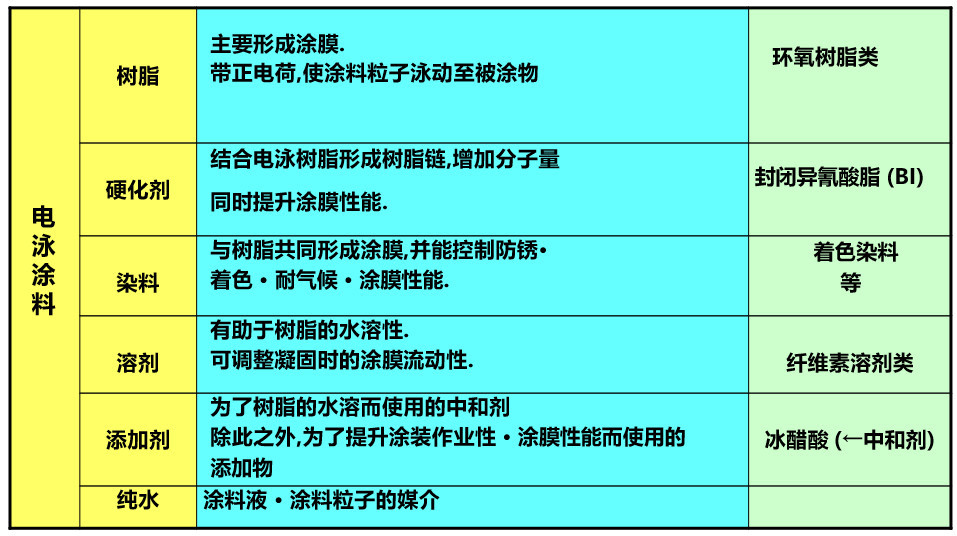

3.4电泳材料的成分:

3.5电泳缺陷及对策

3.5.1喷火口形状的涂膜不良现象

可能的原因:1、前处理工序中的脱脂不彻底;2、涂料污染,混入油液;3、输送设备或场内的浮游物杂志混入电泳池。

对策:1、脱脂工序的除油要干净;2、输送设备要保持干净,清除异物。

3.5.2涂膜损伤:因局部电流的集中,导致涂膜损伤的现象。

可能的原因:1、涂料中溶剂量、异物多;2、涂抹不均匀;3、涂装电压过高、涂料温度高、被涂物面积小。

对策:1、调整电泳液的溶剂量;2、降低涂料温度及涂装电压;3、前处理的涂膜要均匀。

3.5.3气袋:被涂物结构的原因,不易排出空气的部位未能电泳。

可能的原因:1、被涂物的结构不合理;2、电泳液面存在气泡。

对策:1、被涂物结构方面需要设置能够排除气体的孔,路径空间。2、电泳液面不能存在气泡等。

3.5.4水渍:电泳后残留在涂抹表面的水在干燥炉中损伤涂抹发生异常。

可能的原因:1、水洗后,到干燥 工位的时间 太短;2、干燥炉内的温度分布 不均匀。

对策:1、水洗后,到干燥工位的时间要适当调整;2、干燥时温度要均匀分布。

来源:汽车技研