摘要

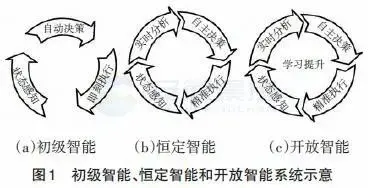

文章介绍了涂装喷漆室有机废气 VOC 的几种常见治理技术,对比了浓缩+焚烧清洁净化理论的两种路线,并详细介绍了沸石浓缩吸附 VOC 的机理,同时对后续两种常用的有机废气焚烧处理方式进行了比较。

1 前言

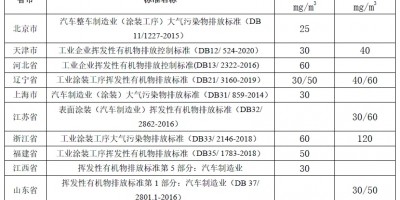

随着社会的不断进步与科学技术的不断发展,现在人们越来越关心我们赖以生存的地球。近两年,汽车整车厂周围的居民投诉量与日俱增,国家出台了新环保法、大气保护法等,部分地区地方标准相继出台,环境保护已然提升到了国家发展战略层面的新高度。为支撑国家重点区域大气污染防治“十二五”规划,我司作为环保急先锋,立即着手对汽车整车涂装车间有机废气VOC 进行治理。有机污染物种类繁多,特性各异,因此相应采用的治理方法也各不相同,常用的有:冷凝法、吸收法、燃烧法、催化法、吸附法等。涂装生产线喷漆室排放气体主要为烃类、醇类、酯类、丙二醇类、二甲苯等物质等。针对汽车涂装喷漆室有机废气污染物物理特性,且具有低浓度、大风量、易燃烧的特点,采取先浓缩+焚烧的清洁净化技术,将 VOC 气体转换为二氧化碳(CO2)和水(H2O),从而实实在在降低 VOC 排放量,以保护我们赖以生存的大气环保。

2 浓缩+焚烧技术的选择

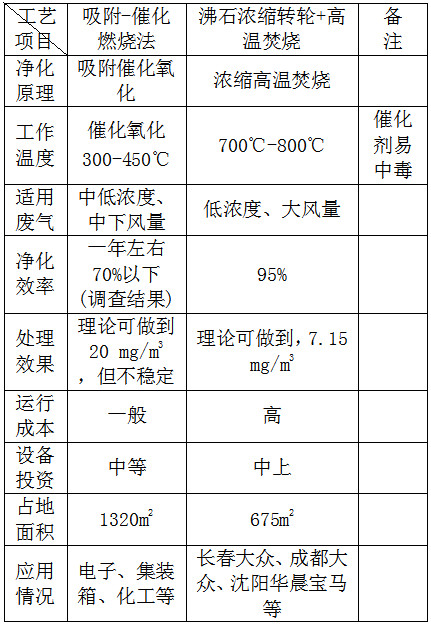

根据浓缩+焚烧技术清洁净化理论,目前可供选择的方式主要有活性碳+催化燃烧法和沸石浓缩转轮+高温焚烧法两种。

2.1 活性碳吸附+催化燃烧法原理

2.1 活性碳吸附+催化燃烧法原理

图 1 活性碳吸附+催化燃烧法流程图

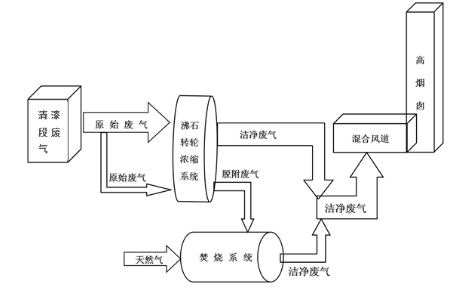

2.2 沸石浓缩转轮+焚烧法原理

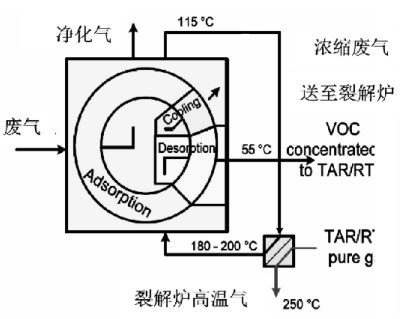

沸石浓缩转轮+高温焚烧法采用沸石转轮将大风量,低浓度废气转化为高浓度低风量气体,从而能选择较小的焚烧炉对高浓度有机废气进行焚烧。在低温条件下,有机废气通过沸石转盘,有机物被吸附在沸石转盘上,分出一部分气流量(约 1/20)进入冷却区,冷却区气体进入换热器被加温到 180℃ 到 200℃,然后高温气体反向回到沸石转盘,将有机物脱附下来,浓度可做到原来的 25 倍以上。在 700℃-800℃温度下,将浓缩后的有机废气裂解为清洁的 CO2和 H2O,从而到达无害化排放。废气通过提升阀被提升到燃烧室进行燃烧,有机物处理效率 99%以上。

图 2 沸石浓缩转轮+高温焚烧法流程图

2.3 两种方式的比较

涂装生产线面漆喷漆室排风量大、浓度低,场地狭窄,采用吸附法处理存在诸多问题,实施的可行性极低,以 100万 m3/h 风量为例,主要对比见表 1。目前,国内主要是电子、集装箱、汽配、化工等一些小型高浓度,低风量(排风量一般在 25 万 m3以下),对喷涂车间喷涂风场要求不高,在环保要求严格的地域采用了“活性碳吸附+催化燃烧法”,该方法适用于低浓度(≤1000mg/m3)且不宜采用直接燃烧或催化燃烧法和回收处理的有机废气。

因汽车整车喷漆室风速高精度控制要求(垂直风速±0.05m/s),活性碳占地面积大,吸附效率下降快,解附时存在相对较高的安全风险的原因,故选择沸石浓缩转轮+高温焚烧法。目前活性碳吸附+催化燃烧法在国内大型汽车整车涂装生产线无实际应用案例,国外已基本淘汰。

表 1 两种方式比较

3 沸石浓缩转轮

3.1 沸石的吸附机理

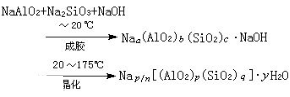

沸石(又称分子筛)是一种硅铝酸盐多微孔的硅酸盐或硅铝酸盐晶体,是由硅氧四面体或铝氧四面体通过氧桥键相连而形成分子尺寸大小(通常为 0.3~2 nm)的孔道和空腔体系,因吸附分子大小和形状不同而具有筛分大小不同的流体分子的能力。

图 3 沸石合成公式

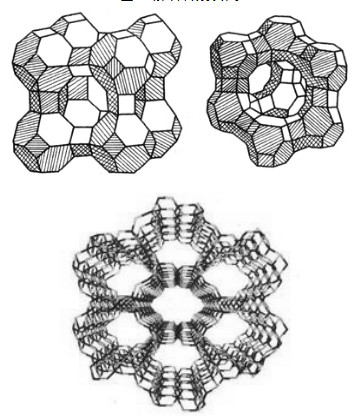

图 4 沸石晶体结构

分子筛对物质的吸附来源于物理吸附(范德华力),其晶体孔穴内部有很强的极性和库仑场,对极性分子(如水)和不饱和分子表现出强烈的吸附能力。分子筛具有均匀的微孔 结构,它的孔穴直径大小均匀,这些孔穴能把比其直径小的 分子吸附到孔腔的内部,并对极性分子和不饱和分子具有优 先吸附能力,因而能把极性程度不同,饱和程度不同,分子 大小不同及沸点不同的分子分离开来,即具有“筛分”分子 的作用,故称分子筛。分子筛具有吸附能力高,热稳定性强 等其它吸附剂所没有的优点,获得了广泛的应用。

图 5 沸石筛选分子示意图

3.2 沸石转轮(VOC浓缩器)工作原理

沸石转轮的目的是为了将 VOC 气体从大风量浓缩到小风量中。在小风量中,VOC 气体将更高效地被焚烧炉(TAR/RTO) 处理。吸附的意思是流体分子在被称作“吸附介质”的“活 性”物质上富集。类似于海绵,吸附介质将 VOC 吸收进来, 然后通过高温解吸再将 VOC“挤”出去。VOC 浓缩器的转轮是 由蜂窝状的陶瓷纤维片为材料组成,而其中又被浸渍了防水 的沸石(分子筛)作为吸附介质。此浓缩系统是一个连续的 运转过程,转轮一直在旋转。因此它被分为了三个区域:处 理区,解吸区,冷却区,每个区域间相互隔离。含 VOC 的废 气在经过旋转转轮处理区的时候被收集,当气体过了转轮后, VOC 就被转轮上的吸附介质吸附了。净化的气体被释放进入 大气。在解吸区域,附着在转轮上的 VOC 被连续的高温及低 流量解吸气体从反方向解吸收。高浓缩的 VOC 气体从转盘中 脱离并被送到热氧化系统做最后的 VOC 净化。转轮中热的解 吸区域接着被转到了冷却区域,在这里冷却气会将它冷却。 VOC 废气一部分通过这块冷却区域,并去到解吸换热器中换 热。在换热器中,冷却气会被 TAR/RTO 等高温裂解设备出来 的高温净化气体换热成为高温的解吸气体,沸石浓缩转轮分 区见图 6。

图 6 沸石浓缩转轮分区图

与其它吸附剂介质相比,沸石具有很多优势:可燃性低、 由于解吸温度高,从而使用寿命长、高沸点化合物累积量减 少、以及耐化学性高。

3.3 沸石浓缩转轮系统

沸石转轮浓缩系统由湿度控制系统、过滤系统、浓缩器 构成。 温湿度调节系统,调节进入浓缩器废气的温湿度,通常 沸石在 40℃及相对湿度 75%以下,吸附效果最佳。 废气过滤系统,过滤喷漆室废气中易导致浓缩设备阻塞 和失效的杂质、颗粒物;一般情况下,每套过滤系统分四级 过滤,安装在每套温湿度调节系统后,最后一级过滤选用 F9 级,保证沸石转轮的最佳使用寿命。 沸石浓缩转轮系统,浓缩有低浓度机废气中的有机物 (VOC),并将大风量变为小风量,将 VOC 浓缩废气送入 RTO 或 TAR 进行清洁净化处理,根据我司涂装喷漆室的工艺、涂 料特点,VOC爆炸浓度极限约为12g/m3 (设计值必须小于极限 值的 25%),通常我们会将浓缩器的浓缩比设计为 25:1,VOC 去除效率可达 90%以上。利用 VOC 具有可燃性,在保证安全 的前提下,做到最大的浓缩比,以节约天然气的耗量。经沸 石浓缩转轮净化后的气体中 VOC 的浓度含量达到 20mg/m3 以下,与欧洲标准基本持平。

图 7 沸石浓缩转轮系统结构图

3.4 废气焚烧处理系统

表 2 废气焚烧处理方式比较

根据我司多年 TAR 与 RTO 的使用经验,TAR 具有环保 与供能两个功能有效的结合,设备维护成本低,系统占地小, 利于设备布置,通过加装余热回收装置,系统排烟温度可以 做到 110℃,节能水平与 RTO 相当。从目前的绿色经济、环 保、节能的方面看,TAR 这种废气处理与热能回收方式的优点已被我司所接受。TAR 与 RTO 的优缺点对比见表 2。

3.5 废气处理系统

TAR 设备的用途是将从 KPR 浓缩器出来的 VOC 脱附气体进行氧化处理。在进入 TAR 燃烧腔前,废气会先被 TAR 内的换热器预热。在燃烧腔中,燃烧器会提供热量来保证 VOC 有效氧化需要的热量。VOC 的氧化是通过天然气燃烧器加热气流,使之达到 760℃并保持这一温度至少 1 秒而实现将有机物转化为无害的 CO2和 H2O 向大气排放。在通过燃烧腔后,净化的气体通过换热器的管道将其部分的热量传递给进来的废气。这台换热器就在 TAR 出口。从燃烧腔出来的热的净化气体通过换热器将“冷”的解吸气体加热,然后去浓缩器进行解吸。

4 结束语

环保已成为我国现阶段汽车涂装工业的发展趋势,也必将为我们带来巨大的社会效益。目前我司选择的沸石浓缩转轮+焚烧方式是世界一流的涂装喷漆室废气处理工艺,具有安全、高效、高热能利用率,废气排放可以满足最为苛刻的欧洲环保标准。

来源:汽车实用技术杂志社

作者:徐超,罗灯远