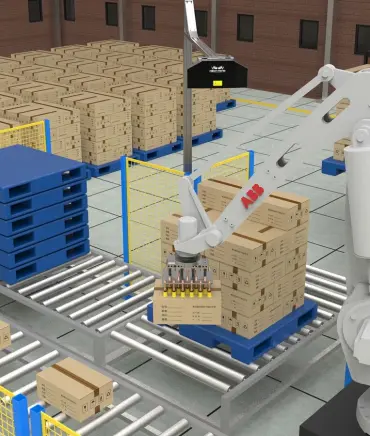

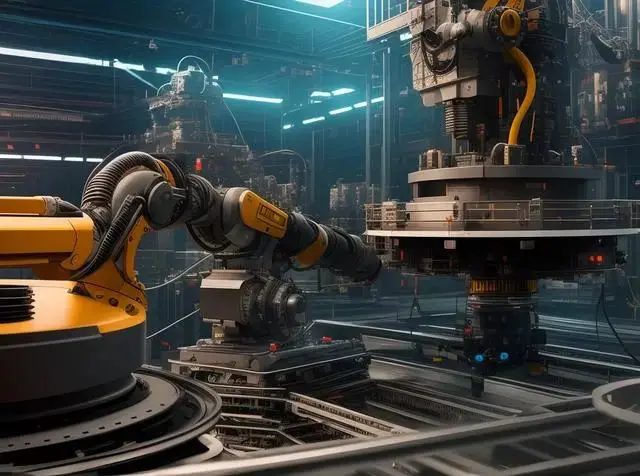

近日,ABB对一汽-大众青岛焊装车间成功进行了改造升级。ABB为该车间提供了高质量的改造方案,涉及主焊、侧围外板、四门、前后盖、调整线,并在28天内完成了突破性的集中改造,包括超过400台机器人的调试、470多套夹具的安装等,使原有产线成功升级,实现宝来、AU380和AU381三款车型随机柔性生产。

这是ABB承接的来自一汽-大众最大的改造项目,涉及焊装车间三分之二的区域。改造前,该工厂主要生产一汽-大众宝来车型,为了融入新一代AU380和AU381两款车型(一汽某知名品牌未上市新车型),一汽-大众决定进行改造。这也是一汽-大众首次在宝来车型生产线上融入AU车型,实现柔性生产。

此次改造工程并非易事,面临着一系列挑战。

挑战一:改造时间短

按照原定计划,改造时间为36天,但由于宝来车型是大众的热销车型,下半年交付量比原计划有很大的提升,为了确保一汽-大众青岛工厂完成交付产量,ABB将改造时间缩短为28天。为确保项目按期完成,ABB设计团队对各线的改造内容进行了详细到工位的梳理,形成了目视化、可直接指导拆装的文件,并制定了详细的班次工作计划,匹配了超过460人的现场工作队伍。

挑战二:改造工程量大

由于宝来车型与两款AU车型具有很大差异,安装团队需要移动大量的原有生产设备,拆装、吊装等工作量巨大。为此,ABB现场安装团队提前两天进场,同时确保改造物料提前就位,为改造进行了充分准备。在前期拆装阶段,ABB现场团队分为两班,24小时不间断进行分区域、阶梯式安装,提前两天完成了拆装工作,使后续电气调试得以提前开始。后期调试阶段,ABB现场团队白班配合一汽-大众恢复宝来车型的生产,夜班进行设备调试工作,最终实现三车型的共线生产。

挑战三:改造难度大

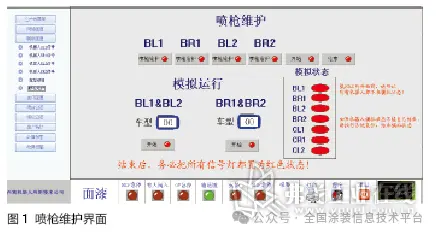

为了匹配新AU车型的生产工艺,原宝来车型主线、顶盖和侧围的板材需要从热镀锌钢板更改为电镀锌钢板。由于板材变化,涉及的所有冲压来件的尺寸和表面也全部变化,激光钎焊需要改变钎焊方向。为此,ABB现场团队采用分段式钎焊进行试验,最终找到合理的激光钎焊匹配参数,成功实现了对电镀锌钢板的激光钎焊。

此外,此次改造涉及的全部为外观件,能否满足新老车型的外观质量要求并按期实现量产,是项目成功的关键。为此,ABB项目团队与客户共同成立了改造质量优化小组,将第一轮生产出来的零件送去质检,收到质检报告后,根据报告中的质量问题快速分析原因,提出解决方案并立即验证,确保满足质量要求。最终,ABB项目团队成功实现了一汽-大众新车型融入、老车型复产。

此次改造对于一汽-大众具有突破性的意义,是一汽-大众首次在宝来车型生产线上融入AU车型。项目的成功实施,使一汽-大众青岛生产线的质量标准大幅提升,从大众标准升级为AU标准。同时,一汽-大众青岛将能够根据市场需求,随时调整每种车型的产量,提升了生产柔性,得以灵活应对市场变化。

来源:ABB机器人