2019年的立秋,伴着激情似火,热力四射的浓烈氛围,奇瑞汽车携19家核心供应商董事长/总经理莅临博格华纳宁波摩斯工厂深入开展了旨在互相学习、共同提升的交流活动。

徽商精神,源远流长

安徽,身处中国内陆,居中靠东,境内山峦叠嶂,川谷崎岖,并不丰饶。自古以来,徽人生活的这片地域自然条件就较为艰难,很大程度上要看天吃饭。

好在地跨淮河、长江、钱塘江三大水系的区位,尚且为徽人保留了仅有的与外界联系的渠道。

由此,自宋朝起,一些徽人中的代表开始活跃,尝试着接触外部世界;到了明朝中后期,徽人对外界的探索更加主动,积极接受世界的先进思想的熏陶,努力学习先进的商业模式并为自己所用,逐渐在全国乃至海外建立起庞大的商业帝国,他们就是闻名古今的著名商帮——徽商。

开放进取,屡创佳绩

在徽商精神孕育之下,1997年,奇瑞在民族汽车的荒漠中诞生,并开启了奋勇前行的漫漫长路。

目前,奇瑞汽车秉持着徽人自古以来的活跃思想和开放态度,正以全球化的视野,积极开展国际合作,创新合作模式,在实现提升自身全球竞争力和品牌国际化目标的同时,实现与合作伙伴互利共赢、协同发展,并积极进行海外布局,参与全球行业竞争。

在开放进取的态度和孜孜不倦的努力下,奇瑞在国内车市整体低迷的大背景下脱颖而出,收获了良好的发展硕果:2018年,奇瑞海外市场销量达126993台,同比增长18%,连续16年位居中国自主品牌乘用车出口第一;2019年7月国内销量持续保持逆势增长态势,同比增长高达10.7%;2019年1-7月销量同比增长6.2%。

交流合作,共襄盛举

本次奇瑞汽车走进博格华纳经验交流会是奇瑞汽车组织的“第十二期走进优秀供应商”系列活动。

奇瑞公司副总经理张国忠在活动中表示:“奇瑞走进优秀供应商活动自2015年起,每年开展二到三期,加上本期共开展12期,每一期供应商的参与积极性都非常高,所以我们把这个活动作为常态化工作,并且为了保证活动效果,每期都亲自带队参加,奇瑞内部价值链各模块负责人也积极参与。同时,供应商区域联盟活动及供应链能力提升活动我们也积极开展,把这三个活动做成品牌,希望通过此类活动打造一个相互协同、相互尊重、相互共享、相互共赢的供应链体系及生态圈。”

博格华纳摩斯系统亚洲区副总裁兼总经理王蓓在活动上提到:“早在2006年,博格华纳就与奇瑞汽车建立了战略合作伙伴关系,从2006年第一个QQ车型搭载的1.0L汽油机项目到2019年最新量产的星途、瑞虎8等车型搭载的1.6T汽油机项目。十三年来,博格华纳与奇瑞汽车风雨同舟、甘苦与共,共同创造了双赢的整零合作典范。期间,博格华纳有幸参与并见证了奇瑞汽车作为中华民族汽车自主品牌领头羊的辉煌、也见证了奇瑞汽车壮士断腕、自我改革的果敢,更非常幸运地仍然在参与并见证奇瑞汽车再次腾飞。”

本次活动旨在精心打造强有力供应链体系,深入学习奇瑞优秀供应商——博格华纳的先进管理经验,尤其是对摩斯系统宁波数字化工厂的参观学习,能够充分汲取“搭建主机厂与供应商、供应商与供应商之间高效交流平台”的成功经验,为合作双方的共同提升创造条件。

博格华纳数字化工厂项目,自2017年启动以来,获得企业内外广泛认可。2018 年底选为宁波市“中国制造2025”的数字化工厂样板项目,今年3月荣获e-works组织颁发的2018 年度中国智能制造最佳实践奖,6月获得了2018 年度博格华纳全球卓越创新大奖。

那么,什么是数字化工厂?博格华纳上线该项目对企业发展带来了哪些利好?这其中又有哪些宝贵经验值得行业借鉴呢?接下来就让我们走进博格华纳摩斯数字化工厂来一睹究竟!

迈向工业4.0从数字化转型开始

在工业快速发展的今天,数字经济正以“变局者”的姿态,给全世界带来巨大变化,数字化转型已经成为企业首要且不可回避的命题。

为顺应时代的发展要求,博格华纳摩斯宁波工厂自2017年9月开始实施数字化工厂的升级改造,并于2018年6月正式上线,后续还会持续不断优化与改善。

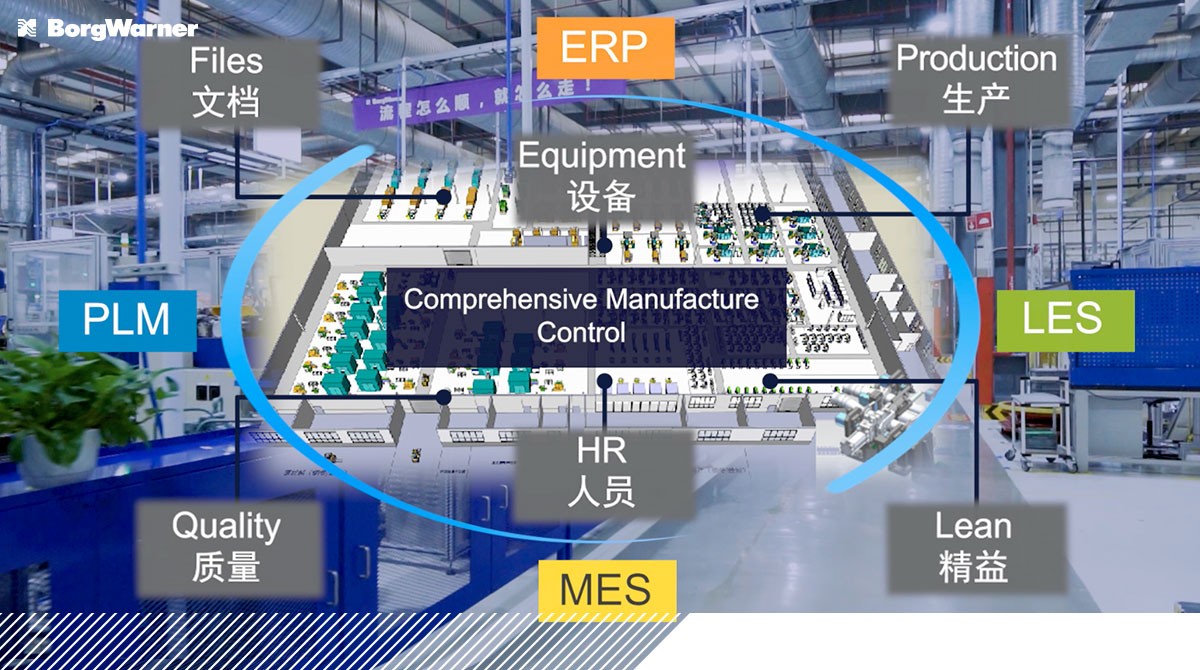

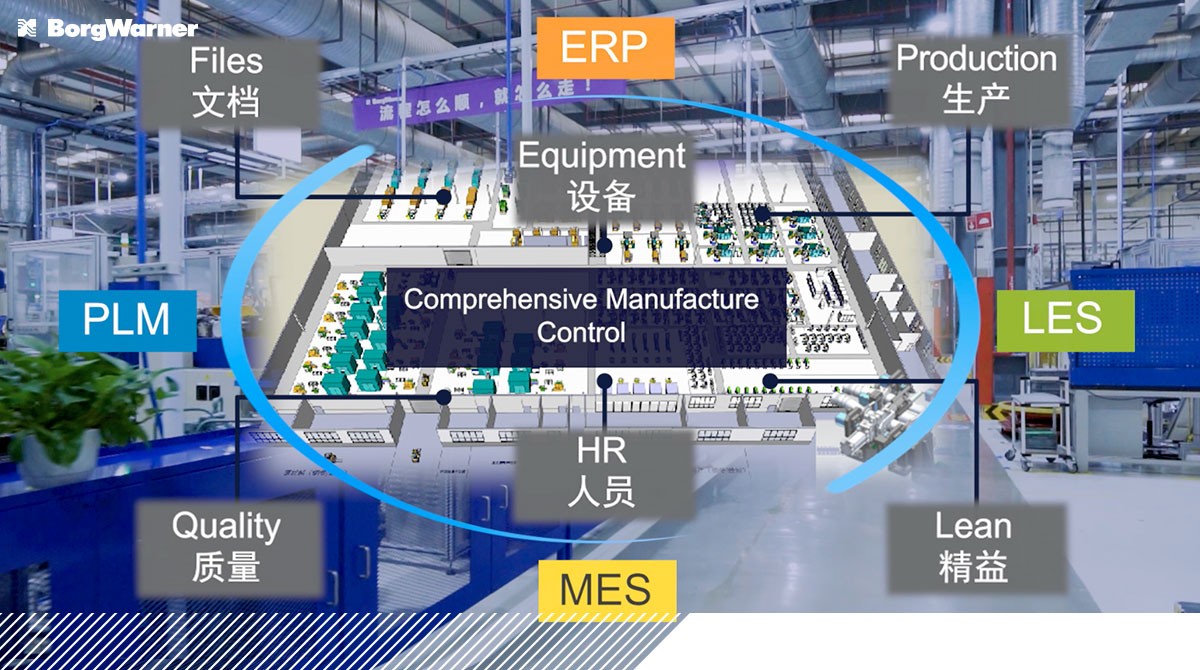

这套系统统筹了生产、技术、质量、IT、HR和精益等九大模块,串联起企业所有的生产和管理环节,打通数据通路,实现了智能化生产。

在实施数字化项目之前,工厂的很多系统都相对独立,而数字化工厂的目标是将这些系统串联起来,打通这些信息孤岛,深度挖掘数据背后的价值,使得这些重要的数据和信息进行不同维度的汇总、分析,并形成不同层面的可视化图表,通过图表来清晰反映企业目前的运行状况。这样既减少了运营成本和生产成本,又提高了生产效率和产品质量。

经过一段时期的运行,凭借多个部门的共同协作努力,数字化工厂的大数据驱动创新了博格华纳的业务流程、提升了运营和决策效率,构建起和谐高效的崭新生态。

1 可视化:监控参数 实时传输

数字化系统能够对工艺参数进行可视化的监控。

以往开班生产之前都要手工检测质量数据、调阅纸质日报表的操作人员,现在只需要通过现有的检具,实现实时检测、实时数据传输到PC 端。同时,在生产全过程中,实现二维码扫描上下料跟踪批次,真正实现了无纸化管理。

2 透明化:流程透明 动态评估

数字化工厂实现了企业从生产、技术、质量等各个模版的透明化,通过对各类生产数据的采集、分析、整理、注入,对整体运营进行全流程的动态评估,每一个环节都清晰透明地呈现在操作人员面前,助其作出正确无误的决策。

同时,系统助力对人员管理的透明化,推动了企业管理流程的优化,有助于树立良好的企业形象。

3 数字化:打通数据 串联模块

博格华纳摩斯数字化工厂的上线,打通了生产、技术、质量等九大模块,消除信息孤岛,串联起企业所有的生产和管理环节,把整个企业的流程给梳理清晰,优化各项环节,剔除不好的,保留规范合理的,真正实现了科学管理,提质增效。

4 智能化:分析数据 披露异常

智能化是数字化系统的又一大优势。

在生产过程中,由PC端结合现有文件的数据,系统能够自动判断是否可行。一旦出现不合格信息,它能第一时间通报技术人员产品有问题,甚至会强行判定不让生产,并追溯问题责任人。这样的智能处理方式大大降低生产成本,同时又提高了产品合格率。

数字化转型升级是大势所趋

在数字化工厂建设方面,博格华纳始终走在行业前列。

在数字化工厂建设方面,博格华纳始终走在行业前列。

此次“数字化工厂”项目的推广应用,对于汽车零部件行业在智能制造方向的发展方面树立了良好标杆,发挥了行业的引领带头作用。可以预见,在数字经济时代,能够实现可持续发展、决胜未来的企业,一定是数据驱动的企业。

博格华纳摩斯数字化工厂的上线是起点而不是终点,在使用中亦会不断有新的需求出现,只有不断更新和完善系统,才能不断驱动“质量、成本和交付”的改善,真正让数字化工厂带来持续的效益提升。

来源:博格华纳