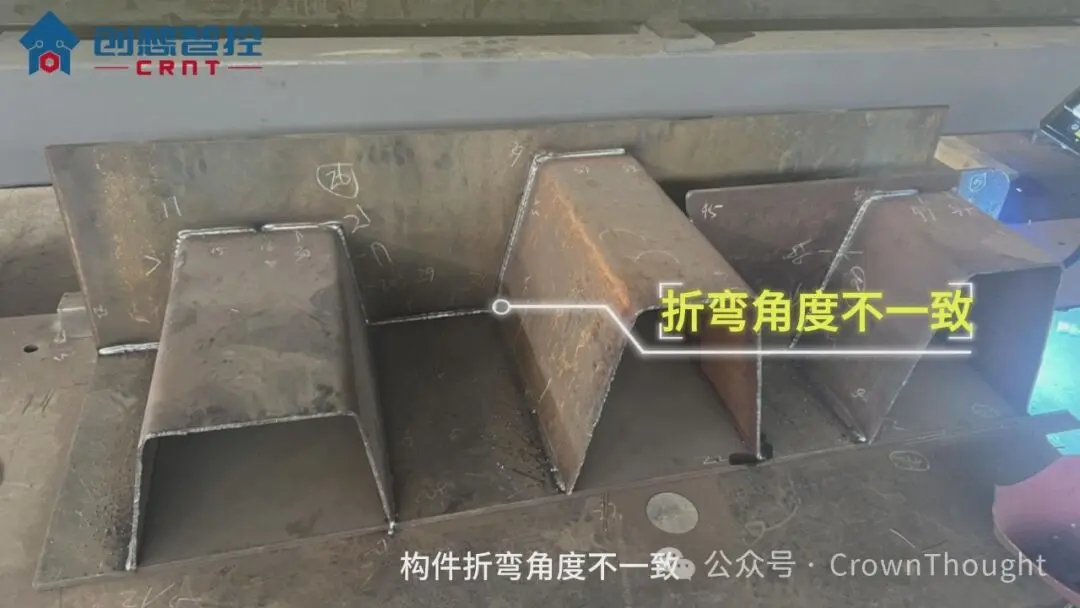

当下,汽车买家对产品的质量和性能提出越来越高的要求。为满足客户的需求,必须不断进行工艺创新。

对于激光焊接工艺来说同样如此。汽车制造商们希望在保证产品质量,对不同间隙尺寸保持一定焊接柔性的前提下,采用焊接速度更快、生产周期更短的工艺。如今,传统的激光焊接工艺已经不能满足这两个生产要求。

然而,一种结合激光焊和气体保护电弧焊(GMAW)的混合焊接工艺——激光复合焊接,即激光钎焊的成功应用解决了这一焊接难题。我们知道,激光焊接会产生一个非常窄的熔池。熔池的尺寸与焊接深度和焊缝宽度成比例,借此可以实现非常高的焊接速度。但是由于激光束的焦点直径非常小,所以激光焊接并不能自如应对接缝宽度与激光束直径相差较大的情况。而气体保护电弧焊(GMAW)的能量密度较低,可以在材料的表面上形成较大的光斑,对各种接缝宽度都可以产生良好的焊接效果。

现在,在部分汽车生产线上已经进行了这种混合焊接工艺的试用,并且焊接效果非常理想。

激光混合焊接技术简介

将激光焊与电弧焊相结合的技术尝试始于上世纪70年代,但当时并没有取得突破性的技术进展【1,2】。

最近,研究人员再次试着将这两个过程相结合,是希望能在一个混合焊接过程中同时保留电弧焊与激光焊的优点【3,4】。

专家们认为激光具有广泛的工业适宜性,如今,激光在汽车行业中的广泛运用证实了这一观点。

在混合焊接过程中,激光束和焊接电弧同时作用于焊接区域,二者相互影响和相互支持。过去激光束与焊接应用在工业领域,典型的例子是,制造商曾将CO2激光焊接和GMAW工艺结合起来进行焊接作业【5】。

为得到更好的深焊接效应,未来激光复合焊接技术的发展创新,将对激光强度和光束质量提出更高的要求【6】。

由于其良好的光束质量, CO2激光器在目前的设备制造过程中普遍应用于金属切割。长远来看,平板激光器和二极管泵浦激光器的一些性能特点,例如聚焦能力良好,光束质量高和焊接强度好等优点,使它们在铝材料的切割和焊接过程中具有相当的优势,因此它们在制造业中的应用潜力也十分可观。但是,维持它们高焊接强度的代价是牺牲了焊接截面积。这一缺陷使平板激光器和二极管泵浦激光器在的使用受到一定限制,特别是需要进行搭接接头上的方形对接焊缝焊接的情况下。

与市场上其他类型的激光器相比,Nd:YAG固态激光器的功率较大,因此它们在焊接中的应用更加频繁。另外,固态激光器在操作过程中采用的是柔性光纤电缆,而CO2激光器则需要使用刚性梁臂来引导操作,二者相较,显然固态激光器更具优势。以汽车制造业为例,柔性的操作梁在焊接车厢,后备箱,车门,引擎盖和车身前端等部分时非常实用【7】。不过,固态激光器也不是万能的,某些二维平面上的焊接和一些简单的三维立体焊接还是需要用到CO2激光器。

致密度高,焊接性能好的二极管激光器已经逐渐拥有自己的应用领域,在激光钎焊方面也是大有可为。未来有可能用于承担薄片焊接相关的长时间作业。接下来,在优化激光束焦点的同时,需要进一步加大二极管的激光功率,这将决定激光技术能否在深熔焊方面取得突破。

到目前为止,半导体激光器与其他高性能激光器的成本几乎相同,但是随着二极管的成本降低,半导体激光器的价格肯定会进一步下调。

在进行一些金属工件的焊接工作时,Nd:YAG激光束是性价比很高的选择。

Nd:YAG激光束的强度可以达到106W/cm2。高强度的激光束使金属表面迅速升温达到熔点,从而很快形成熔池。

焊缝的深度和宽度之间存在严格的比例关系。激光束产生的自由电弧的能量流密度将略高于104 W/cm2。除电弧外,激光焊接也会在焊接区域的上部焊缝金属中产生额外的热量。

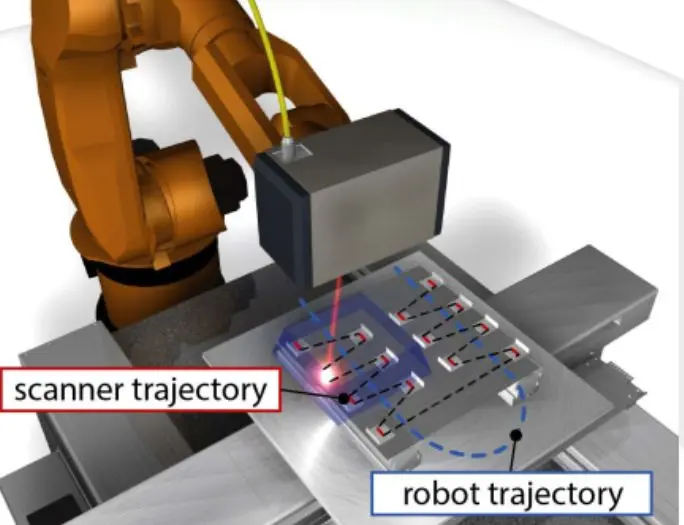

与具有一定工艺顺序的流水线作业不同,混合焊接是在同一个工艺过程中同时进行两种焊接方式(参见图1)。选取不同的电弧焊和激光焊工艺参数,可以调节产生不同的焊接强度和特性。

图1:用于激光混合焊接的焊接头重约16.5磅(7.5 kg),额定功率4 kW,额定电流250A

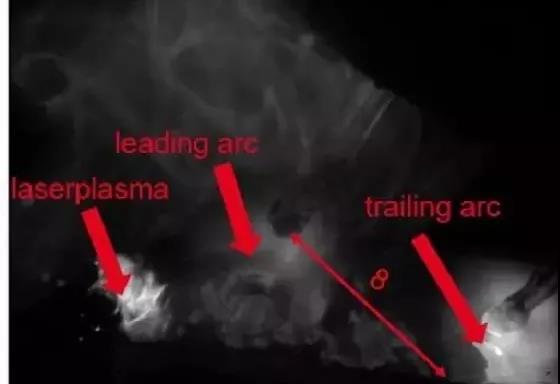

与单一工艺相比,组合工艺的焊接深度和焊接速度得到明显的提升。金属在焊接空腔中升华并与电弧等离子体反应。Nd:YAG激光辐射在等离子体中的吸收可忽略不计。调节激光焊和电弧焊功率比,可以设计焊接速度和灵活性来应对不同的焊缝宽度,以此产生不同的焊接效果。

工件温度是影响激光辐射吸收的决定性因素。激光焊接的启动过程中必须克服起始反射,尤其是进行铝材料的焊接时。达到熔化温度后,金属表面形成熔池,这时工件得以吸收大部分的辐射能量。另外,工件的热传导性能也对焊接作业所需的能量有一定影响。

进行激光混合焊接时,工件表面熔化并填充焊丝,同时周围的熔融金属也将促进激光辐射的吸收,这有利于保持焊接过程的连续性。

与单纯的激光焊接工艺相比,激光混合焊接工艺具有以下优点:在具有高间隙桥接能力的同时,兼具更好的瞬时穿透宽度和深度,更宽的应用范围以及更好的焊接韧性。与单一气体电弧焊工艺(GMAW)相比,激光混合焊接表现出更高的焊接速度,高速下更深的穿透力,需要的热量输入更少,焊接强度更大以及形成的焊缝更窄。

结合激光焊和气体电弧焊的激光混合焊接工艺,与传统的激光焊接相比,可以形成更大的熔池。因此,激光混合焊接工艺可以满足常规激光技术不适用的宽焊缝部件的焊接要求。

激光钎焊在汽车产业中的应用

激光混合焊接在汽车产业中的应用以德国戴姆勒轴承制造厂为例。激光混合焊接能够提供的焊接速度高,穿透力强但需要的热输入量却显著降低。与常规焊丝工艺相比,激光混合焊的焊接速度提升了了大约30%。图2为使用激光混合焊接工艺制造的戴姆勒车桥组件。

图2:梅塞德斯C级轿车上使用的轴部件,该部件使用了177IPM(4.5m / min)下,焊丝进给速率为235IPM(6.0m / min)的激光混合焊接工艺。

图片来自戴姆勒公司

混合焊接工艺同样适用于汽车铝侧板(见图3)的加工。激光混合焊接可以在仅0.0625英寸的长度上实现177IPM(4.5m / min)的焊接速度。在这个过程中,激光混合焊沿着焊缝形成圆形边缘,并表现出良好的穿透性。

图3:使用激光混合焊技术焊接汽车侧板

激光混合焊接工艺能够兼顾深穿透性和良好焊接性能的原因在于激光束具有高的能量密度,并且焊丝可以充分填充焊缝横截面。几年前,这种焊接工艺就已经在一线汽车供应商中得到推广和使用。

激光混合焊接工艺在侧面板焊接方面的良好应用,极大地提高了焊接的自动化程度,与传统的气体电弧焊接相比:

• 激光混合焊生产线可以节省近一半的生产空间;

• 焊丝消耗量减少80%;

• 焊接速度提高30%;

• 与传统的气体电弧焊焊工艺相比,激光混合焊节省近30%的人力劳动。

激光复合焊接工艺过程

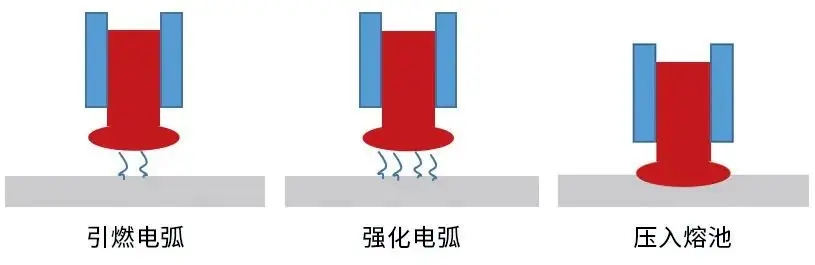

进行激光复合焊接(参见图4)时,焊接区内产生两个焊接弧,前端的激光束用于焊接底部,接着气体电弧焊工艺用于弥合间隙和增加焊缝厚度。

图4:图为使用激光复合焊接工艺焊接的工件,可以看到,激光束与工件几乎成一个直角。而两个气体电弧焊的则具有一定的前倾角

高灵活性是混合焊接过程的一个重要特色。例如,根据所需的焊接效果,可以设置三个不同的输出功率。这样,操作者可以设计混合焊接过程中的功率输出参数,并参考焊缝几何形状来设置焊接路径以及选择合理的焊接速度。焊接深度可以结合激光功率,焦点直径和焊接速度来综合调节。另外,还可以使用两种不同的金属焊丝来达到更好的焊接效果。

激光-GMAW-混合焊接工艺允许对激光器和电弧功率以及两种焊接电弧的长度进行独立控制。这使得混合焊工艺在很好的实现熔融金属液滴的有控制脱离,维持电弧的稳定和控制焊接火花量的同时,也可以兼顾高的沉积效率和快速的焊接速度。

来源:Mr.Q质量先生