NSX是HonDA NSX的简称,由日本本田在1990年8月制造的一款跑车,世界第一台全铝车身量产车型,在保持和钢制车身同等强度下,自重却减轻了200公斤。车身长宽高尺寸为4430mm*1810mm*1170mm。

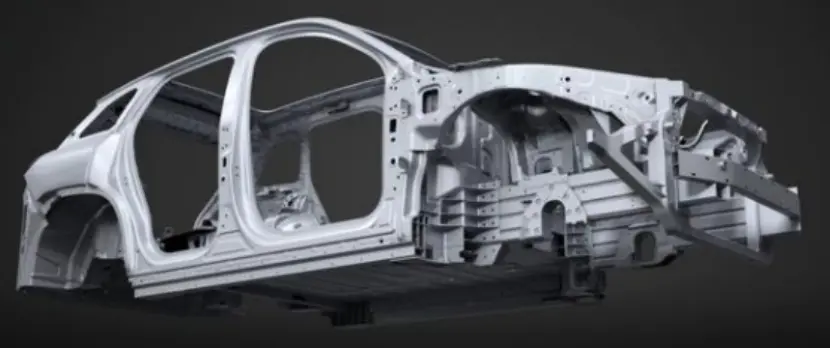

NSX车身图

一、车身结构

NSX白车身总重266.6kg,白车身骨架重量为226kg,扭转刚度38.1,弯曲刚度14.3。

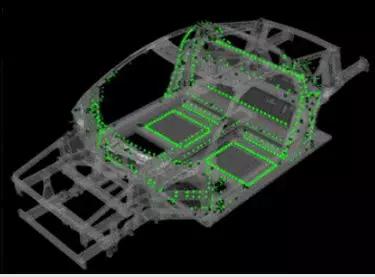

白车身骨架图

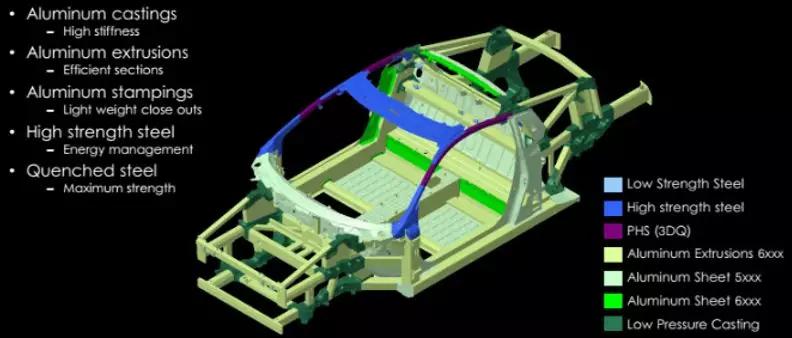

1、车身结构

主要通过铸件、型材、铝冲压件、高强钢、低强钢等构成,如图,铝板主要应用在地板面板及后备箱面板上,高强钢主要应用在天窗前横梁区域及A柱上部区域,A柱区域使用3DQ(三维热弯淬火法),其强度可达1.5GPa级拉伸强度,福特F150也有应用该工艺,型材主要应用在车身骨架各处,前舱横梁纵梁、门槛梁、地板横梁、后部纵梁等,铸件主要应用在前舱接头和后部接头处,提升扭转刚度。

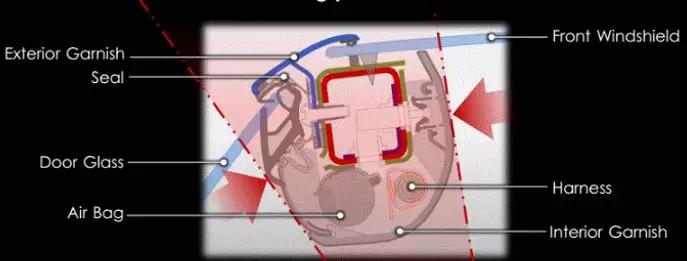

A柱区域断面:A柱采用3DQ工艺,(具体工艺说明在之前文章有介绍)如图断面,周边主要有内饰、外饰、前风窗、车门玻璃、气帘等,内部空间仅为42*36,相对传统车身有一定减少,减少A柱障碍角,与周边钣金件及铸件主要通过螺接及激光焊接实现。

A柱区域断面及结构图

2、材料比例

6系铝板材占比7.7%,5系铝板材占比11.1,7系型材占比1.2%,6系型材占比40.1%,铸件占比18.8%,碳纤维占比0.8%,具体如图

NSX材料占比图

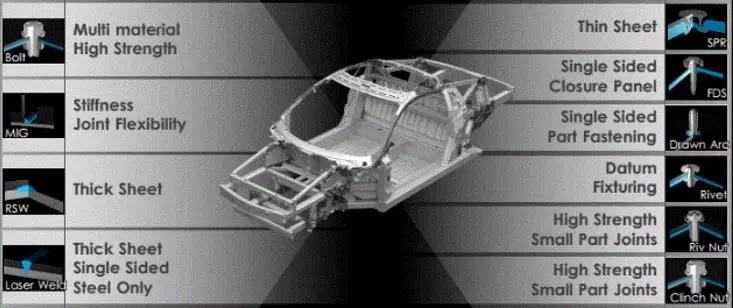

3、铸造工艺

连接处的金属件用了铸造和急速冷却工艺相结合的“消融铸造”技术。NSX在需要提高刚性的重要部分采用了一种名为“消融铸造”的新技术,这种技术主要融合了传统铸造方法和急速冷却技术。得益于这种技术,车架碰撞缓冲区(前后悬挂位置的黄色区域)的设计塑形会更加容易,同时,也有利于提升车架的强度。相应的,传统的铸造方法虽然可以同样获得高刚性,但同时也容易让材料“变脆”,消融铸造技术会更为彻底的解决这一问题。配合叠焊技术,部件在制造过程中的热变形问题也得到了减轻,整体车架的制造精度也会得以提高。

铸件分布图

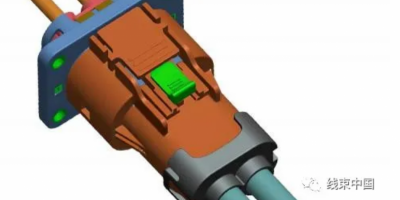

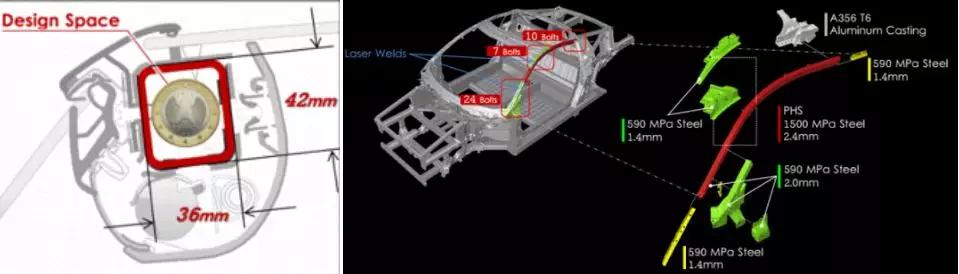

二、连接工艺

NSX作为一款全铝车身,主要应用的工艺有螺接、mig焊、点焊、激光焊接、SPR、FDS、抽芯铆接等,可见在1990年就已经应用了这么多连接工艺,而国内这些连接工艺应用较晚,可见还是存在一定的差距。

NSX连接工艺应用图

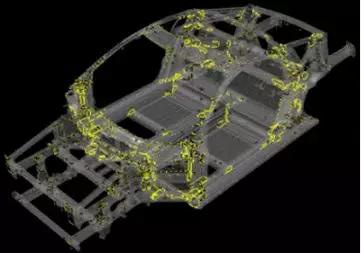

MIG焊主要应用在型材对接的部位,如图标黄区域

NSX mig焊应用图

SPR和FDS主要应用在板材与型材的连接,可以有效避免热变形,在一些封闭空间主要通过FDS连接,如图标绿的区域为SPR和FDS应用的部位。

SPR、FDS连接区域应用图

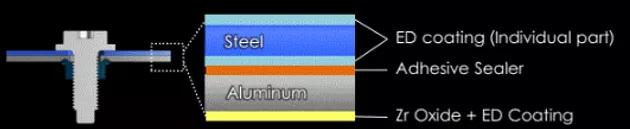

NSX在最早的钢铝连接过程中就涂有结构胶,提高强度及耐腐蚀性,正如现在宝马、奔驰、蔚来、特斯拉等车型,在异性材料连接都会涂有结构胶。

钢铝连接断面图

三、总 结

作为首款量产的全铝车身,应用多种材料,多种连接工艺,多种制造工艺,在1990年就已经达到如此技术,确实让人佩服,也为后期的全铝车身设计在连接、结构、材料应用上提供了较好的借鉴。

来源:GAF螺丝君