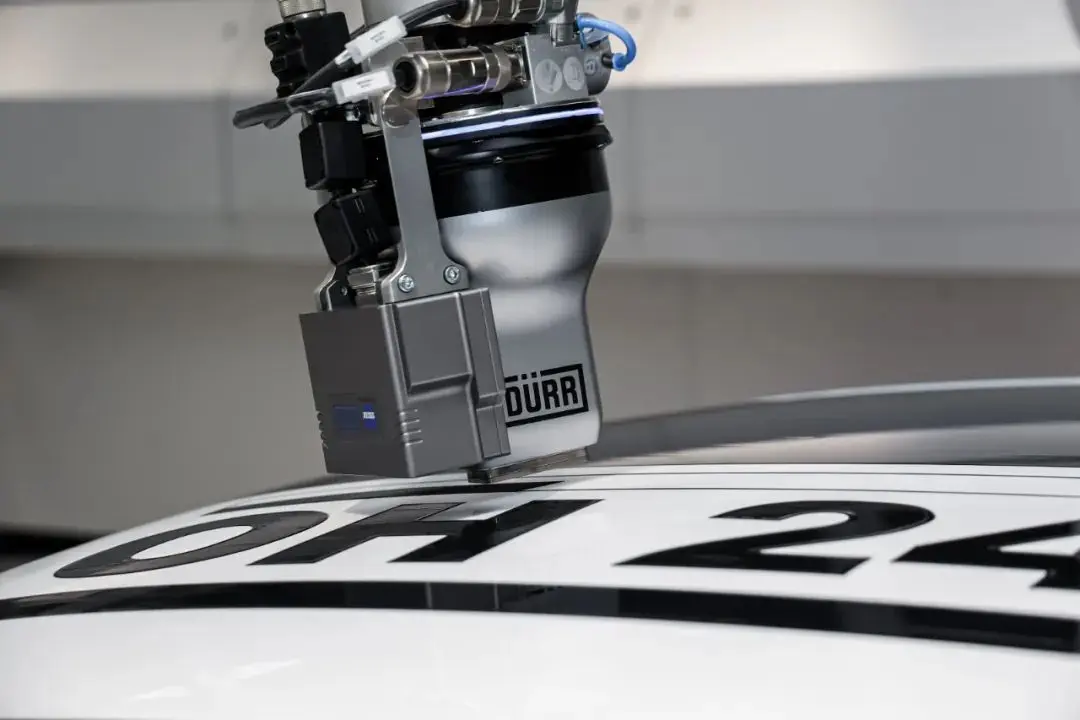

▲在注蜡系统中,有360升的热蜡流入车身外壳的空腔中。图片:大众

水和尘土,霜冻和高温,盐和泥浆:在保证腐蚀防护方面,全球汽车制造商的生产网络面临不同的外部影响。现在,生锈的问题似乎从公众视线中消失,但仍需要不断发展。

大众汽车车身开发主管约翰内斯·内夫特(Johannes Neft)概括地说:“如果车辆发生腐蚀,实际上为时已晚。” 需要避免付出昂贵的保修费用,这就是为什么OEM的腐蚀防护对开发、测试、生产和质量保证提出同等要求的原因。

只有在相互作用下,才能提高对当前系列产品的认识,涉及到压力机中有问题的刀刃或油漆车间中不清洁的精细接缝密封件。因此,自2014年以来,大众汽车在47个集团工厂中的每一个都雇佣了一名腐蚀经理。

全自动腔体保存

40多年来,这家位于沃尔夫斯堡的汽车制造商的最终保护过程包括通过用热蜡注满白车身来保护型腔。大众汽车的所有工厂都使用的专利工艺,没有其他制造商使用。

近360升的热蜡像水一样从被加热的车身外壳流回到下层的水箱中。最后残留的蜡从车辆上滴落,地板上形成由蜡制成的白色石笋。在门槛和空腔中,只有一升多一点的蜡水作为十分之一毫米的薄保护膜。

车辆倾斜后,在门的最终腔体保存。这曾经是手工完成的,自去年以来,该步骤是通过全自动机器人完成的。从财务角度来看,这项创新迄今为止,仅在另一家品牌工厂使用,应该在两年内得到回报。

但是,这种密封并不是防止门生锈的唯一措施。因为主题已经在设计中起作用。切割时锌涂层的最小损坏以及窄边缘上的粘合性较差的KTL和清漆层需要特别复杂的保护,其形式是折叠环的完全粘合以及折叠边缘的PVC精细接缝密封。

这意味着在窗户密封处进入车门内部的水可以通过排水孔逸出,而不会在所谓的湿室中引起生锈。大众汽车还试图通过有针对性地确定车身以及内饰和附件的形状和设计,以建设性的方式防止进一步的攻击表面。

除此之外,在开发的早期阶段已经进行了模拟,其中旋转的石头导致侧裙和门区域的“自投掷”。“汽车不能伤害自己。这是我们在技术开发中特别重视的一点。“大众汽车防腐主管Rubin Rahn解释道。出于这个原因,设计师和技术人员经常在设计由PVC层保护的门槛时寻求妥协。

电动车型的挑战

除了诸如2003年以来一直使用的大型塑料车身底板饰板之类的改动外,特别是对小创新的改进还应有助于质量保证:封闭的车牌灯,门缝中的门槛台阶防止法兰下方进水,或在A柱与挡泥板之间的防水硬质塑料锁定部件,安装在所有较新型号中。

但是,车型的电气化带来了新的挑战。随着基于模块化电驱动系统(MEB)的ID.3的开始生产,完全密封的车身底部在大众汽车首次亮相,因为车轴之间的高压电池需要特殊保护。

铝盖设计用于将其从底部屏蔽,在发生侧面碰撞时保护混合门槛,并补偿其高重量。CW塑料覆层覆盖了前后区域。门槛的内部区域特别成问题,因为中空的型材由轻质铝挤压型材组成,并被一层镀锌钢包围。铝和钢的不同电势有利于腐蚀。

不含填料的涂装工艺

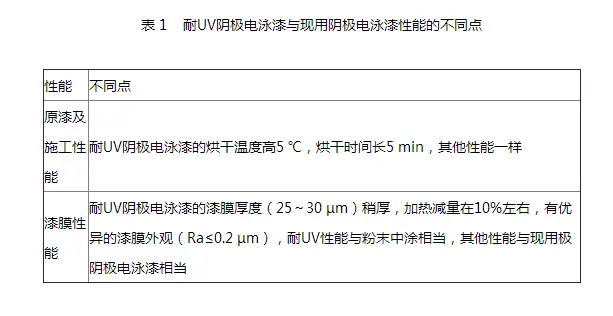

表面和加工技术的进一步措施涉及涂料结构。为了对车身进行预处理,首先要涂覆结晶的磷酸锌层,该层充当阴极浸涂(KTL)的底漆,因此是腐蚀防护的基础。

自2013年以来,已预先模拟了这种KTL涂层工艺,以确保KTL盆地中的所有型腔被完全均匀地淹没和润湿。下一层由填充物组成,填充物是弹性粘合剂,旨在防止断裂点到达KTL层。然而,包括大众商用车在内的汽车制造商越来越多地采用紧凑型涂装工艺而无需使用填充剂。

通过这些过程,底漆直接涂在KTL层上,这就是为什么必须将填料的保护性能整合到其中的原因。赋予颜色的底漆和光泽清漆最终形成最终的面漆,这应确保紫外线,石屑,划痕,机械应力和环境影响(例如树脂或鸟粪)的破坏作用尽可能小。

来源:汽车制造AP