以应用于汽车轮毂的改性镁合金AZ80-0. 5V-0. 1Ti为例,通过模拟计算和试验的方法,研究了成形温度、模具工作速度、下模窗口处圆角半径等工艺参数对镁合金轮毂锻造的影响,并对其结果进行对比分析,获得了优良的镁合金轮毂锻造工艺参数。通过试验验证了仿真计算的有效性,其结果表明: 坯料温度<370℃时,锻造镁合金轮辋处产生开裂,坯料温度>390℃时,窗口部位出现裂纹; 模具工作速度为5~7mm·s-1时,镁合金轮毂锻造成形质量较好; 下模窗口处圆角半径为20mm时,镁合金轮毂质量较好。其方法和思路可为汽车轮毂及相似产品的工艺参数设计和优化提供一定的参考和借鉴。

关键词:镁合金;锻造工艺;轮毂模具;坯料温度;汽车轮毂

镁合金是金属结构材料中较轻的金属,被誉为21世纪的绿色工程结构材料,其质量轻、比强度高、弹性模量低、加工性能优、可回收以及具有优异的减震性能等特点,目前已被应用在汽车零部件上[1 - 3]。汽车轮毂作为汽车上最重要的部件之一,要求其质量轻,同时其受载复杂,包括行驶过程中的垂直压力,车辆在起动、制动时动态扭矩的作用以及车辆在行驶过程中转弯等动态载荷[4 - 6]。为此,将镁合金材料引入汽车轮毂是一可行趋势。本文以改型镁合金材料AZ80-0. 5V-0. 1Ti作为研究对象,对其锻造加工工艺参数进行了仿真和试验研究,为镁合金应用于轮毂的工艺设计提供了参考。

镁合金汽车轮毂结构及生产特点

轮毂结构

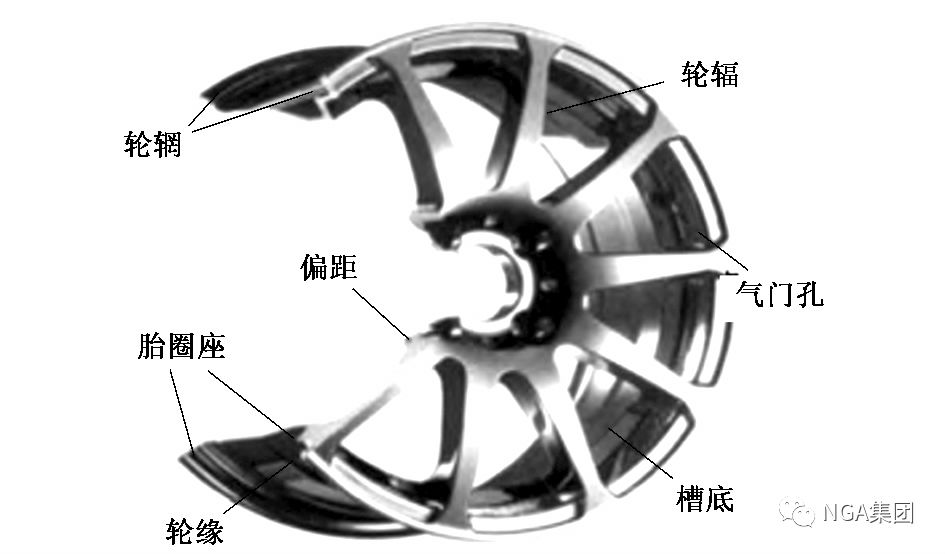

汽车轮毂由轮辐、轮缘、轮辋等构成,作为重要的车辆零部件,其结构设计应满足功能性、工艺性、安全性、经济性等要求,并具有一定的刚度、强度及较长的疲劳寿命等[7-8]。图1为汽车轮毂示意图。

图1 镁合金汽车轮毂

镁合金轮毂锻造的特点

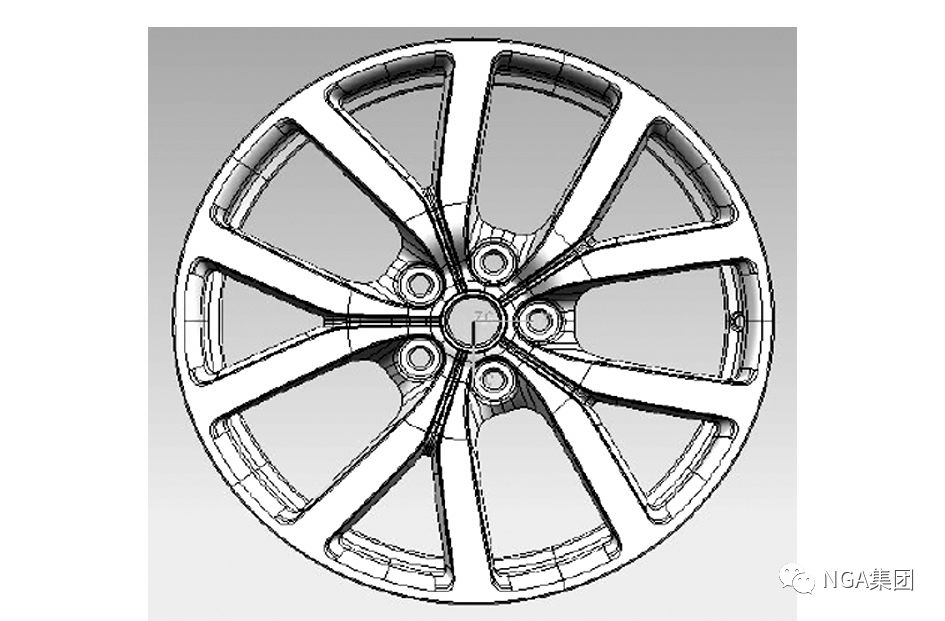

镁合金轮毂主要有锻造和铸造两种生产方式,且两种方式各有优缺点。本文以某型汽车轮毂作为研究对象,其轮毂的三维模型如图2所示,轮毂包含10个窗口,以及轮辐、轮辋等主要部分,窗口处有一个沟槽与冒口相连。从外观上看,轮毂结构复杂,本文采用锻造、配合铣削加工进行生产工艺研究。

图2 轮毂三维俯视图

镁合金轮毂的优势明显,但是其缺点也比较明显,主要包括以下几条:(1) 熔炼过程中镁合金烧损严重,同时易产生金属夹杂和非金属夹杂;(2)镁合金极易氧化,表面防护困难;(3) 深加工性较差;(4) 熔炼过程的环境污染[9 - 10]。针对以上锻造缺点,本文选择优良的镁合金材料,进行相应的工艺研究。

镁合金轮毂锻造

改性镁合金AZ80-0. 5V-0. 1Ti的相关性能

本文研究采用改性镁合金AZ80-0. 5V-0. 1Ti(其中,A 代表金属铝,Z代表金属锌,8代表铝含量为8%,0代表锌含量小于1%,0. 5V代表钒含量为0. 5%,0. 1Ti代表钛含量为0. 1%),其密度约为1. 84 g·cm-3,约为铝的2/3,是比铝更轻量化的轻质材料。该镁合金的弹性模量只有45GPa,在外力作用下可以很好地避免构件应力集中,经压力铸造后再加工所得部件的比强度高,且耐腐蚀性较纯镁有大幅提高。目前,影响镁合金大规模应用的因素之一就是其耐腐蚀性差,镁合金AZ80-0. 5V-0. 1Ti基本上消除了该缺点,特别是钒、钛元素可以有效地控制镁合金中碳化物的增加,并细化晶粒,提高镁合金的韧性、冲击性能和耐磨损性能,能够在汽车零部件制作上广泛应用[11 - 12]。

镁合金锻造应力模拟分析

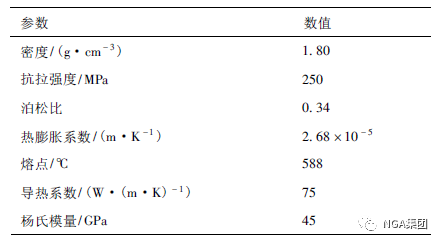

本文选用ANSYS软件,首先对轮毂锻造过程及锻造参数进行仿真模拟,然后根据仿真结果进行工艺参数比对。从图2可以看出,轮毂结构满足轴对称结构,为此本文选取对称部分进行建模。AZ80-0. 5V-0. 1Ti镁合金仿真的材料模型参数如表1所示。

表1 AZ80-0. 5V-0. 1Ti镁合金的相关性能参数

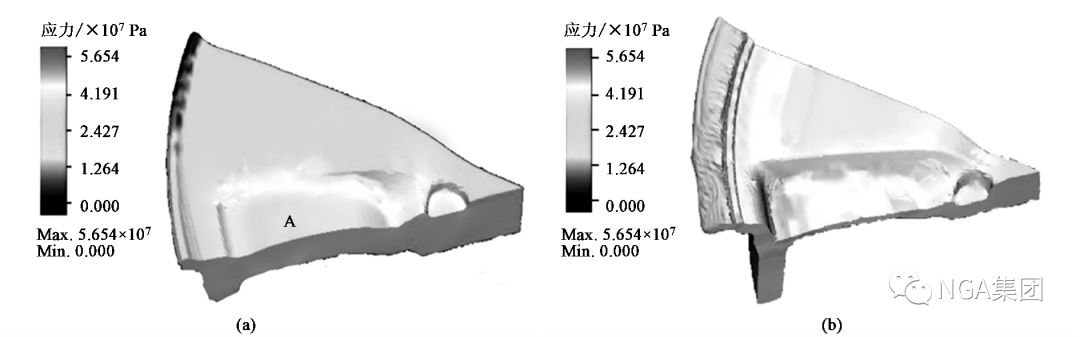

镁合金轮毂在锻造各阶段的受力情况、变形过程及规律是随着锻造过程不断变化的。图3a为锻造初期的应力云图,可以看出:窗口处的应力较大,为主要变形区域,此区域窗口( 图3a中A区域) 的圆角处是其与轮辋、轮缘的过渡区域,在锻造过程中极易产生缺陷; 其余区域应力值较小,在42MPa以下,远低于常温下的材料屈服强度,因此,在锻造过程中不易产生锻造缺陷。图3b为锻造后期的应力云图,随着锻造上模向下运动,窗口圆角处和轮辐侧壁圆角区域的应力比较集中,轮毂成形后此区域应力最大,极易产生锻造缺陷。

图3 轮毂锻造过程中的应力分布情况

(a) 锻造初期(b) 锻造后期

工艺参数对镁合金轮毂锻造的影响的模拟分析

成形温度的影响

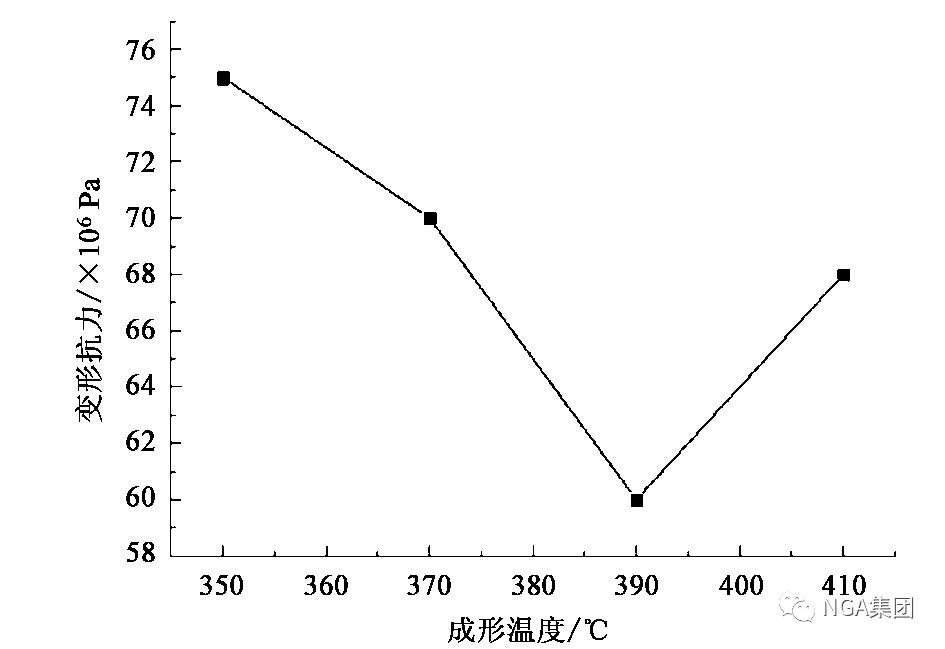

成形温度是镁合金轮毂锻造的重要参数之一,因镁合金的伸长率与温度有关,温度升高,镁合金塑性提高,有利于镁合金的轮毂锻造; 但是,温度过高会导致腐蚀氧化,晶粒粗大,增大变形抗力。模拟工艺参数设定如下: 下模窗口处圆角半径为30mm,模具工作速度为6mm·s-1,摩擦系数为0. 1,成形温度分别为350,370,390 和410 ℃。仿真结果如图4所示。

图4 成形温度对变形抗力的影响

锻件变形抗力与成形温度关系较大,成形温度的适当增加使得镁合金的塑性变形能力提高,有利于金属流动,变形抗力下降。但是,随成形温度进一步升高,镁合金内部氧化,导致塑性降低、变形抗力上升。因此,成形温度宜选择在370~390 ℃之间。

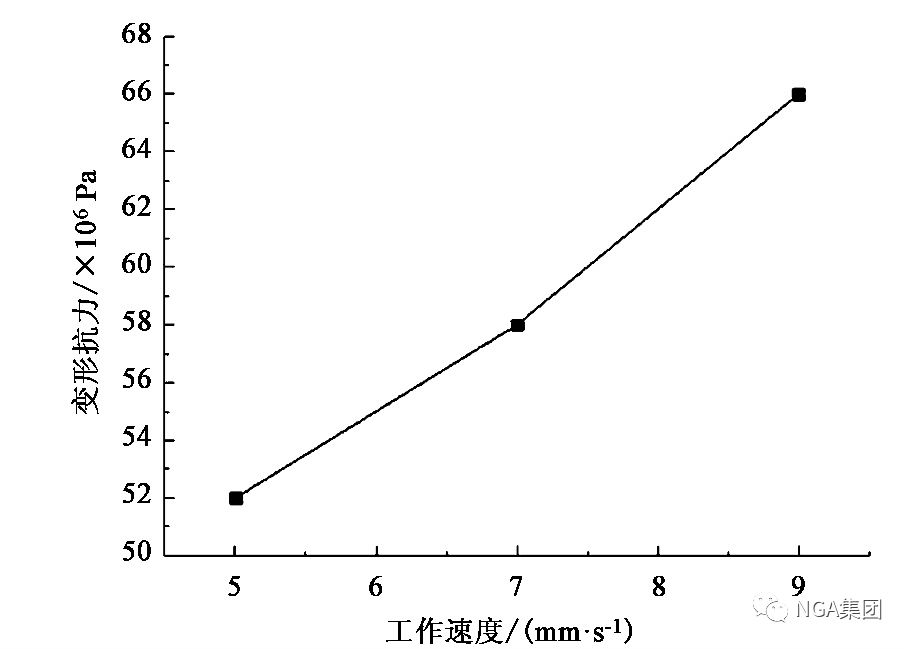

模具工作速度对变形抗力的影响

材料的变形速度一般情况下体现在模具的工作速度上,本文在不同的模具工作速度下进行仿真计算。其模拟参数设定如下: 成形温度为380℃,摩擦系数为0. 1,下模窗口处圆角半径为30mm,模具工作速度分别为5,7和9mm·s-1。仿真结果如图5所示。

图5 模具工作速度对变形抗力的影响

模具工作速度的增大,导致变形抗力增加。因此,结合实际生产情况和工作效率,量减小模具工作速度,工作速度宜选择在5~7mm·s-1之间。

下模窗口处圆角半径对镁合金轮毂锻造的影响

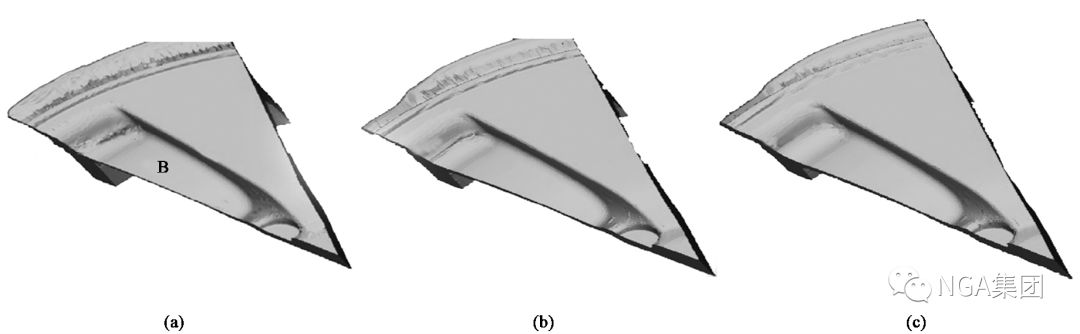

为研究下模窗口( 图6a中的B区域) 圆角半径对镁合金轮毂锻造的影响,选择不同下模窗口处圆角半径进行仿真计算,结合模型的实际生产加工和重量要求等情况,其模拟模型参数设定如下:成形温度为380℃,模具工作速度为6mm·s-1,摩擦系数为0. 1,下模窗口处圆角半径分别为12,16和20mm。模拟结果如图6所示。

图6 下模窗口处圆角半径对镁合金轮毂锻造的影响(仿真结果)

(a) R12mm (b) R16mm (c) R20mm

从图6可以看出:下模窗口处圆角半径为12mm时,圆角处出现严重的横向折叠;圆角半径为16mm时,折叠现象减少;圆角半径为20mm时,折叠现象基本消失。这是因为圆角半径的增大,使得金属液流动阻力减小,充型顺畅,同时减小了此处的应力集中情况。

镁合金轮毂锻造试验

锻造模具

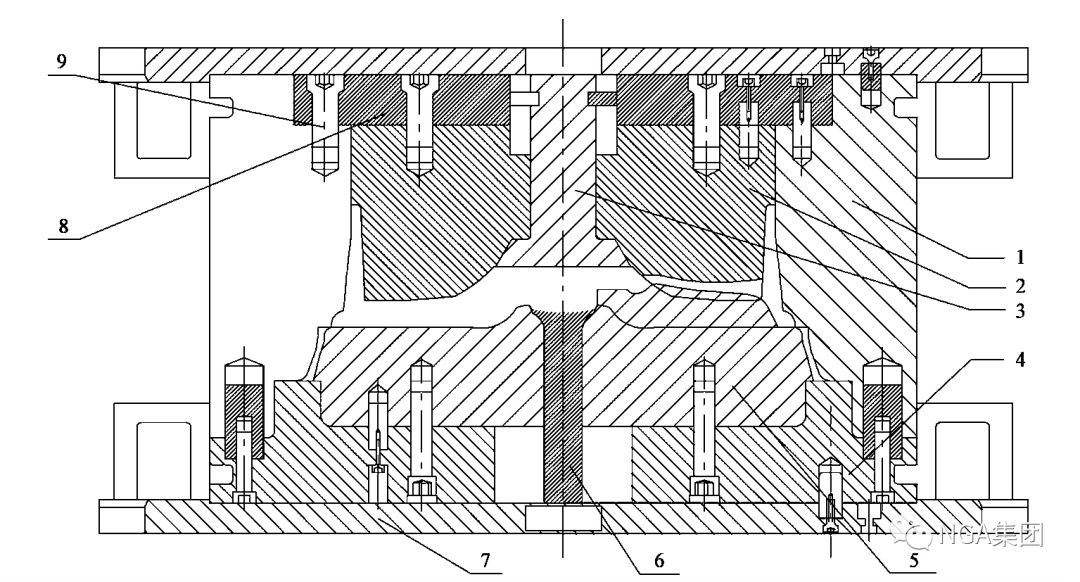

本文依照模拟试验结果,结合该型轮毂的实际锻造生产,设计的锻造模具如图7所示。

图7 锻造模具装配示意图

1. 上模座2. 上模芯3. 上顶料器4. 下模座5. 下模6. 下顶料器7. 模板8. 承压板9. 连接螺栓

成形温度对镁合金轮毂锻造的影响

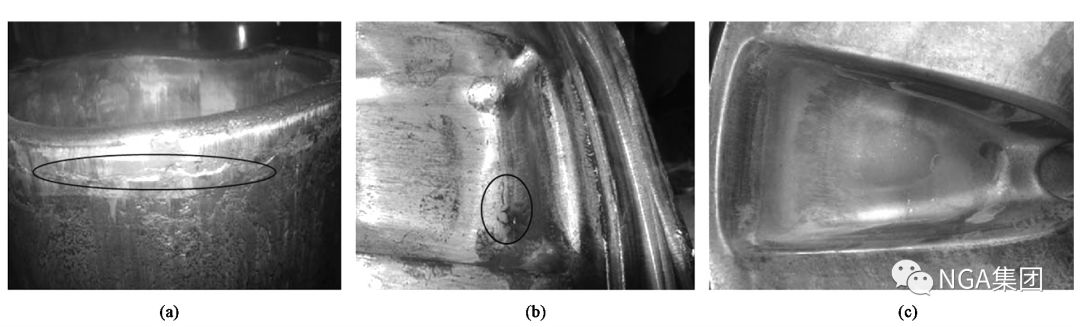

进一步对该型轮毂进行锻造试验,其试验成形温度T在350~ 410℃之间,试验结果如下:T<370℃时,塑性变形能力差,轮辋处出现开裂现象,见图8a;T>390℃时,窗口部位出现叠状的裂纹,见图8b;T在370~390℃时,锻件外观质量较好,没有开裂或叠状缺陷,见图8c。试验结果与仿真结果基本保持一致。

图8 成形温度对镁合金轮毂锻造的影响

(a) T< 370℃ (b)T > 390℃ (c) 370℃ <T< 390℃

模具工作速度对镁合金轮毂锻造的影响

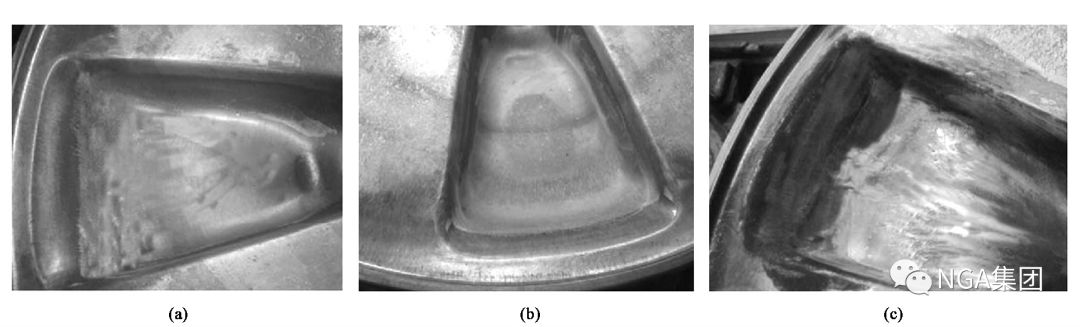

模具工作速度分别为5,7和9mm·s-1,试验结果如图9所示。工作速度为5和7mm·s-1时,质量良好,如图9a和图9b所示;工作速度为9mm·s-1时,缺陷出现在窗口区域,如图9c所示。试验结果与仿真结果基本一致。

图9 模具工作速度对镁合金轮毂锻造的影响

(a) 5mm·s-1 (b) 7mm·s-1 (c) 9mm·s-1

下模窗口处圆角半径对镁合金轮毂锻造的影响

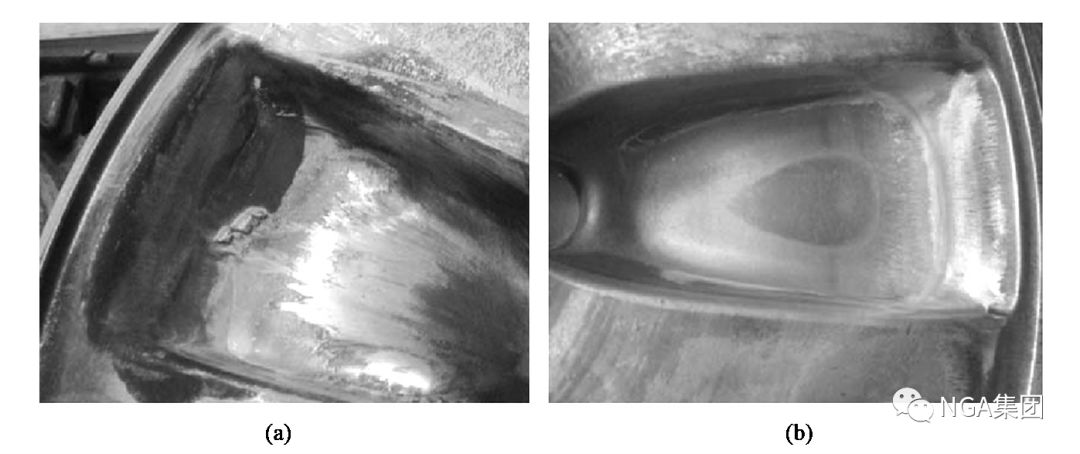

从试验的经济性和有效性等方面考虑,借鉴仿真分析结果,其下模窗口处圆角半径分别选择16和20mm两种进行试验。圆角半径为16mm时,镁合金轮毂窗口处出现叠装缺陷,如图10a所示;圆角半径增加至20mm时,镁合金锻造轮毂窗口处成形良好,没有出现折叠现象, 如图10b所示。

图10 下模窗口处圆角半径对镁合金轮毂锻造的影响(试验结果)

(a) R16mm (b) R20mm

结语

(1) 坯料温度<370℃时,锻造镁合金轮辋处产生开裂。坯料温度>390℃时,窗口部位出现裂纹。

(2) 模具工作速度为5~7mm·s-1时,镁合金轮毂锻造成形质量较好。工作速度超过9mm·s-1时,变形抗力增加,轮毂窗口部位容易产生裂纹或折叠缺陷。

(3) 下模圆角半径≤16mm时,锻造轮毂窗口处出现叠装缺陷;下模圆角半径为20mm时,镁合金轮毂质量较好。

(4) 本文试验结果可以应用于镁合金轮毂锻造生产中,同时试验结果与模拟计算结果的相互吻合,表明采用数值模拟计算软件是切实可靠的,为以后其他类似研究提供了参考。

本文来自:期刊《锻压技术》

作者:郝孟军,宫涛,代艳霞

来源:NGA集团

作者:郝孟军,宫涛,代艳霞