摘要

车身外覆盖件与车身之间的间隙和面差是衡量一个车型外观质量的重要条件,间隙和面差的控制在汽车制造中却是个难点。要解决装配问题,保证装配精度,就要识别出影响装配精度的各种因素,并加以分类。利用先进的工具及合理的解析手法,有针对性的对这些因素进行分析,这样就能够使装配过程处于可控状态,达到保证装配精度的目的。本文基于某款皮卡车型的开发过程中的经验来探讨装配精度解析、提升的方法。

关键词:间隙,面差,装配精度

装配精度提升的基础条件

合适的方法才能有效的解决问题,把握住问题的根本所在,问题才能迎刃而解。方法是软件,工具是支撑方法的硬件,白车身装配精度的提升及问题分析就要借助于一些必备的工具。

为了提高车体精度和外覆盖件的精度,大多数的汽车主机厂在新车开发的同期会同时开发汽车检具,汽车检具的种类分为:单品检具(PG)、分总成模块化检具(UG)、车门等外覆盖件检具(UCF)、开口类检具(OG)、前保大灯检具(CHG)等几大类。

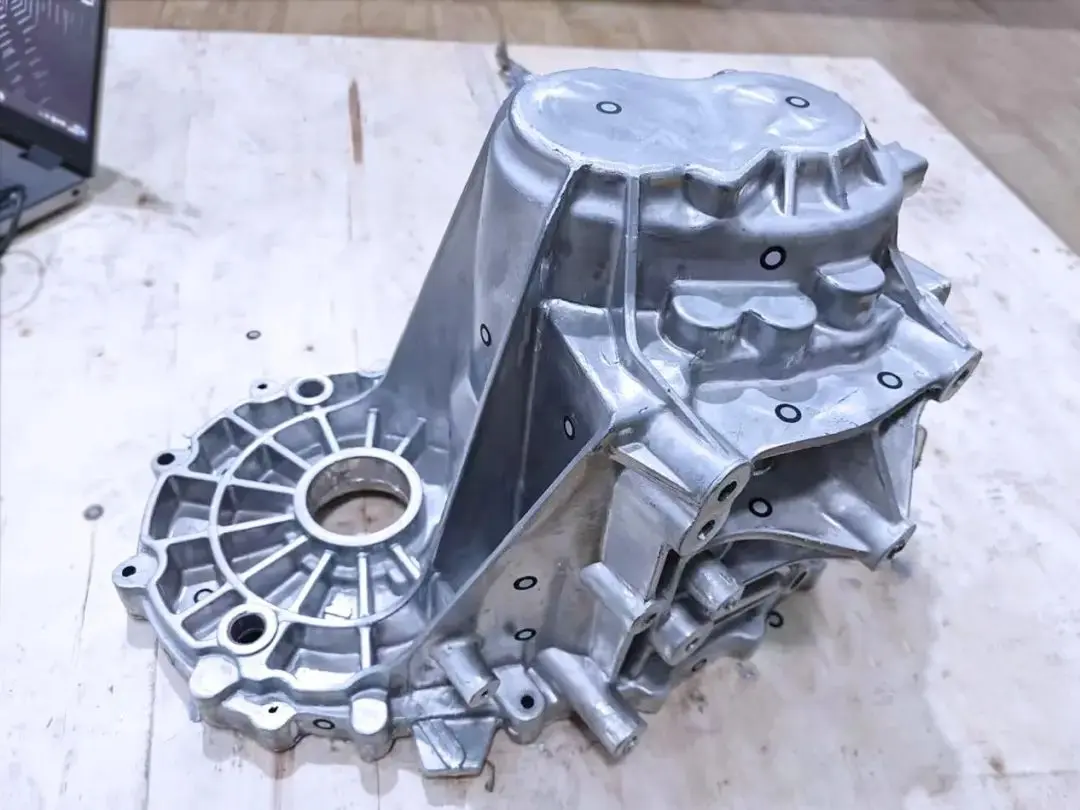

通过使用UG、UCF、OG、CHG检具可以方便快捷的获取车体和外覆盖件的偏差数据,利用UCF检具能够快速的获取外覆盖件的尺寸精度,并可以通过对比外覆盖件在UCF和白车身上的装配状态分析装配偏差产生的原因,图1为UCF检具:

装配精度解析、提升的流程

车体装配精度是一个复杂而又庞大的课题,但总结来讲,造成白车身装配精度偏差的因素可以分为三个方面:车体精度、外覆盖件精度、装配工装产生的误差。只要能够找出影响装配精度的主导因素,通过采用对策整改这些不良因素,车体装配精度的提升的问题就会迎刃而解。以下就对装配精度解析的流程(参阅图2)进行探讨:

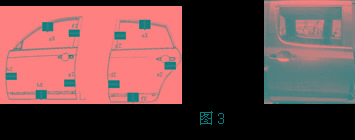

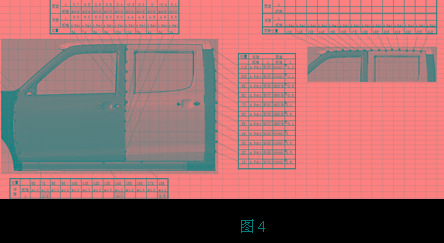

第一步:将车门、引擎盖等外覆盖件在UCF上进行检测并将检测数据记录在车门零件上;

第二步:将带有数据的车门、引擎盖等外覆盖件装配到带三坐标检测数据的白车身上;

第三步:对装配后的车门和引擎盖进行间隙面差的测量;

第四步:对装配后的车门和引擎盖进行间隙面差的进行分析,以下以左后车门为例进行装配精度的分析;

问题点:

左后门与C柱之间间隙从11Z到1Z处间隙由6.0渐变为4.1,形成上下间隙差。即11Z处偏差a0=+1.5,1Z处偏差b0=-0.4。(车门与C柱的理论间隙为从上到下均为4.5)

车门和车体数据测量结果:

Ⅰ、车门在UCF上安装时从11Z到1Z处的间隙为a1=-0.2,b1=+0.1;

Ⅱ、C柱的棱线10.5Z处X向偏差为a2=+0.4,2Z处X向偏差为b2=+0.3;

Ⅲ、后门铰链安装孔上铰链X向偏差为a3=-0.3,

原因分析:

1、车门因素:从车门UCF的数据分析,车门从上到下的数据较为均匀,不会造成上部间隙大下部间隙小;

2、车体因素:车体的C柱棱线从上到下均匀的向后偏差0.5,不会造成上部间隙大下部间隙小;

3、铰链因素:考虑到车门安装铰链的上下、前后方向各有±1.0的调整量,铰链的偏差可忽略不计;

4、装配工装因素:对装配工装进行测量得到如下结果

由于车门在Z方向是以工装定位销为中心进行旋转,在Z方向上偏差0.7,经过放大会使车门在C柱11Z部位向前偏差a4=+1.4,1Z处向后偏差b4=-0.7。

5、尺寸链计算:

11Z处的综合误差:

a5=a1+a2 +a4=(-0.2)+(+0.4)+(+1.4)=+1.6;

1Z处的综合误差:

b5=b1+b2 +b4=(+0.1)+(+0.3)+(-0.7)=-0.5;

a6=∣a5-a0∣=∣(+1.6)-(+1.5)∣=0.1<0.5;

b6=∣b5-b0∣=∣(-1.6)-(-0.5)∣=0.1<0.5;

从以上尺寸链计算的结果可以得出:11Z和1Z处的综合误差与装配测量的差值分别为a6<0.5和b6<0.5,当该差值小于0.5时即可认为尺寸链的计算分析结果与装配测量的结果相吻合,那么可以判定11Z处和1Z处偏差的原因分别为a4和b4,即装配工装因素为造成“问题点:左后门与C柱之间间隙从11Z到1Z处间隙由6.0渐变为4.1,形成上下间隙差”的主要因素。

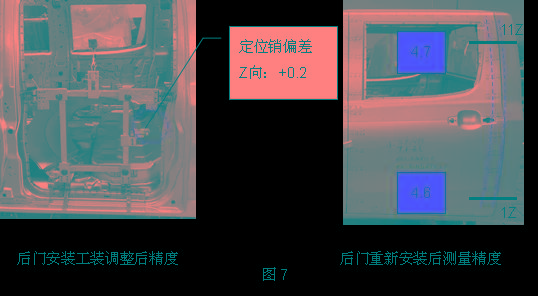

第五步:对解析出来的问题点制定对策并验证对策的有效性;对后门安装工装从新测定并调整后,重新将后门按装后,左后门与C柱之间间隙上下小的问题得到了大幅度的改善;如图7:

第六步:对解析出来的问题点制定对策做成一元管理表加以管控;

结束语

伴随着经济的微增长,汽车行业的微增长也已成为新常态,国内汽车市场的竞争日趋激烈,客户对整车的品质越来越高,各大汽车厂家对质量提升要求也越来越严格。车体装配精度作为作为一项重要品质指标,对整车品质起着至关重要的作用,提高车体装配精度,提高车身尺寸的一致性不仅能提升整车品质,还能减少返修工时,降低人工成本。[1]

参考文献:

[1]杨一昕 基于测量分析的新项目轿车白车身制造精度提升。2012.7

本文作者:华晨汽车工程研究院 孔令伟

完

来源:汽车检测与测试