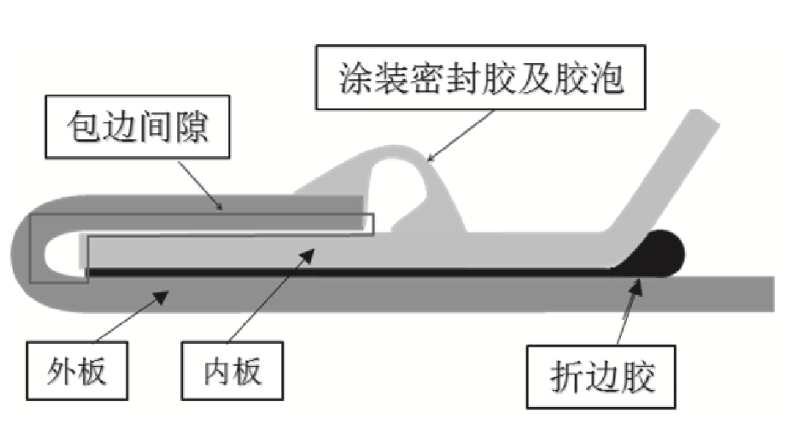

在汽车生产过程中,车门等开闭件为了防腐和美观的需要,需要进行涂胶。在生产过程中,由于包边压力、折边胶位置、内板切边长度、涂装密封胶质量和烘烤温度等因素影响,会间接造成涂装密封胶烘烤后表面形成气泡,如图 1所示,称之为 PVC胶泡。由于影响因素较多,工艺过程稳定性控制困难,很难彻底消除,往往反复发生,是汽车厂工艺控制的难题。

该文从胶泡产生的原因展开分析,研究胶泡产生的各项因素,建立胶泡问题的控制方法,通过相关工艺参数调整,减少胶泡产生的频率。

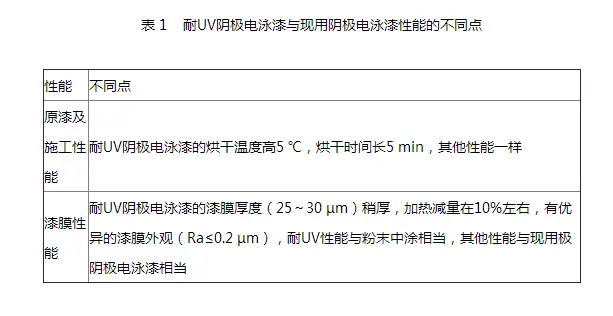

汽车门盖类零件一般采用包边工艺,如图 2 所示,通过包边或滚边方式将门盖外板折弯压实,为了防止门盖内外板攒动,会在内板和外板结合部位涂折边胶。涂装电泳后,在外板和内板的结合部位涂 PVC密封胶,以防腐和保证美观。

如图 2 所示,门盖包边结构中的包边面与内板之间存在间隙 ,内含空气。涂装前处理和电泳过程中,水和电泳液渗入到包边间隙,一般情况经过电泳烘烤,液体能够气化排除,由于间隙过大或不均匀,可能残留部分液体或PVC 胶中含有挥发性液体,当再烘烤时液体受热气化膨胀产生气泡,也可能是包边间隙内的空气膨胀,将密封胶顶起,产生气泡。可以通过控制折边胶的位置、折边胶的多少、内板切边的长度、包边的压力等方式控制包边间隙,保证工艺稳定性。但是,焊装包边面品质量也是一个比较难以控制的因素,包边面品质量和包边的角度、包边轨迹、包边压力息息相关,所有通过控制包边的参数解决胶泡问题时,需要兼顾包边面品质量。这就给胶泡问题的解决增加了难度。

影响因素分析与改善措施

针对外板包边面与内板之间存在水和空气问题,有两种解决思路。一是留出排气通道,使加热膨胀的水蒸气和空气从排气通道及时排除,避免腔体内气压升高,思路 1

如图 3 所示。二是折边胶完全填实内板与外板搭接的上下面,阻断电泳液渗入包边间隙内,形成无空腔的环境,思路 2 如图 3 所示。下面我们沿着上述 2 种思路进行原因分析和措施优化。

按照思路 1 的方法,胶泡产生的原因主要是折边胶涂胶位置、胶量不当,将包边结构中的排气通道堵塞。当对涂

完 PVC胶的车身进行烘烤时,有以下 2种情况会导致 PVC胶表面出现气泡。

1、空气膨胀

空腔内受热膨胀的空气,因受排气通道阻塞的影响无法顺利排出,将沿着内、外板非涂胶贴合面的缝隙进入 PVC胶的下面,随着烘烤时间的加长和车身温度的升高,使得进入 PVC胶下面气体的体积不断膨胀、气压不断升高,最终使得 PVC胶表面出现气泡。

根据查理定律,一定质量的气体在体积不变时,温度升高(或降低)1℃,压强的增加量(或减小量)等于它在 0℃时压强的 1/273。一定质量的气体在体积不变时,它的压强跟热力学温度成正比。如果气体压强用 p 表示,热力学温度用 T表示,查理定律可用以下公式表示 p1/p2 =T1/T2。涂装 PVC胶烘烤温度在 130℃ ~140℃,按照常温 25℃,在130℃的环境下空腔内的空气压力将较常温提升 1.35倍。

根据上述影响因素分析,为了确保形成排气通道,从涂胶位置、涂胶直径均匀性、断胶口进行优化。

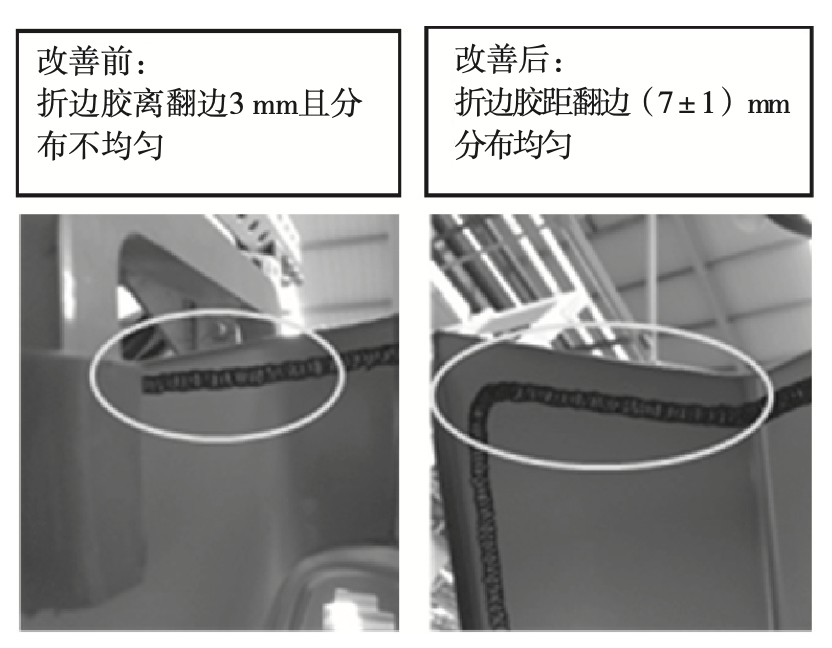

首先,折边胶位置优化 :控制涂胶位置距离外板翻边面一定的距离,确保内外板压合后被挤压的折边胶不会溢出至排气通道,同时涂胶胶型分为螺旋胶和直线胶,螺旋胶的胶量相对直线胶多,因此在设定边距的时候需距离增大。以螺旋胶为例,一般设定折边胶距离外板翻边(7±1)mm为宜,改善案例如图 4所示。

图 4 涂胶位置优化(螺旋状胶型)

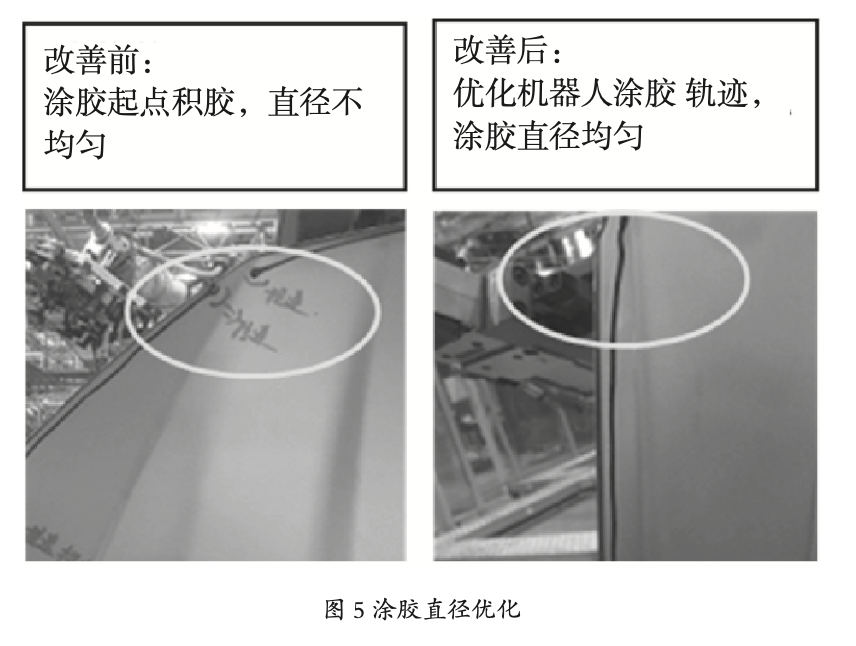

其次,涂胶直径优化 :通过调整机器人轨迹和速 度,避免涂胶起点和收尾点由于胶枪的压力发生突变, 形成堆积现象。胶堆积处内外板压合后折边胶会堵塞排 气通道,形成密闭腔体。可以通过调整机器人涂胶速度 和涂胶设备压力参数控制出胶速度。涂胶直径优化如图 5 所示。

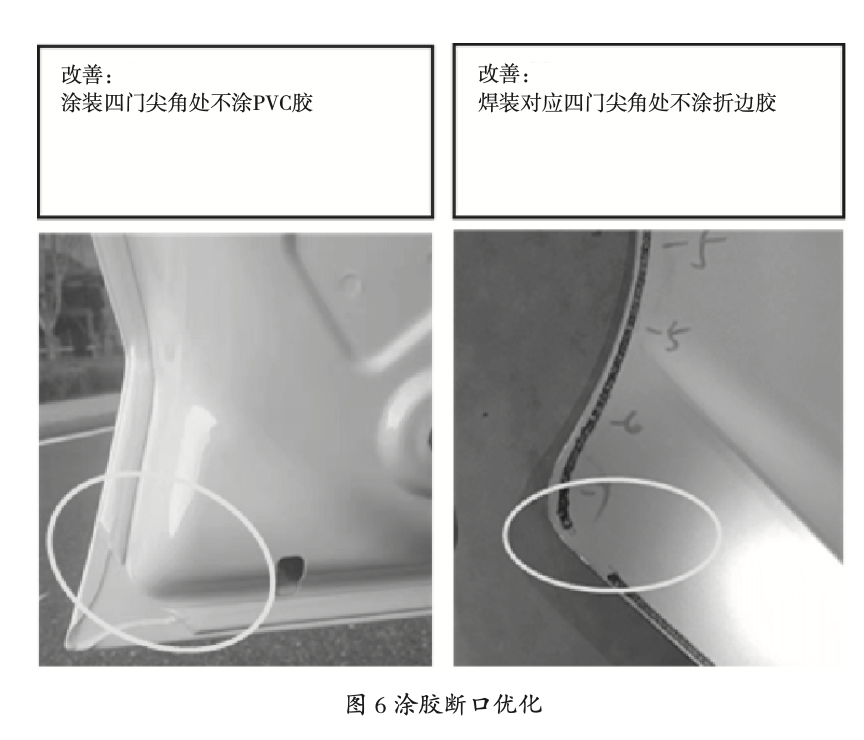

再次,局部断胶:涂胶直径、位置同时受过程因素影响,如气温、折边胶黏稠度、设备等诸多不稳定因素影响,为 此适当增加一些断胶口以便空气顺利排出,特别是通过调 整涂胶位置和涂胶量的情况无法彻底解决的部位,可以适 当考虑折边胶断胶,或在容易起胶泡的尖角部位不涂 PVC 胶,如图 5 所示。为了分析原因和判断优化的结果,可以 将包边后的门总成外板边缘 R 角打磨切开检查排气通道是 否堵塞。

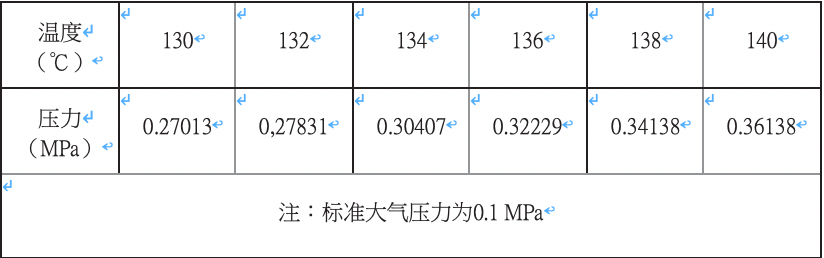

最后,涂装温度控制 :从胶泡形成的原因可以知,胶 泡是因为包边间隙残留液体水分或形成封闭空腔,受热水 分气化或空气膨胀形成。因此提高电泳漆烘烤过程的温度 和时间,可使门盖包边钣金内的水分得到充分挥,降低门 盖在车身涂 PVC 胶前的水分。同时,在 PVC 胶烘烤过程 中,采用低温烘烤,降低空腔内的气体压力和 PVC 胶内挥 发气体挥发速度。

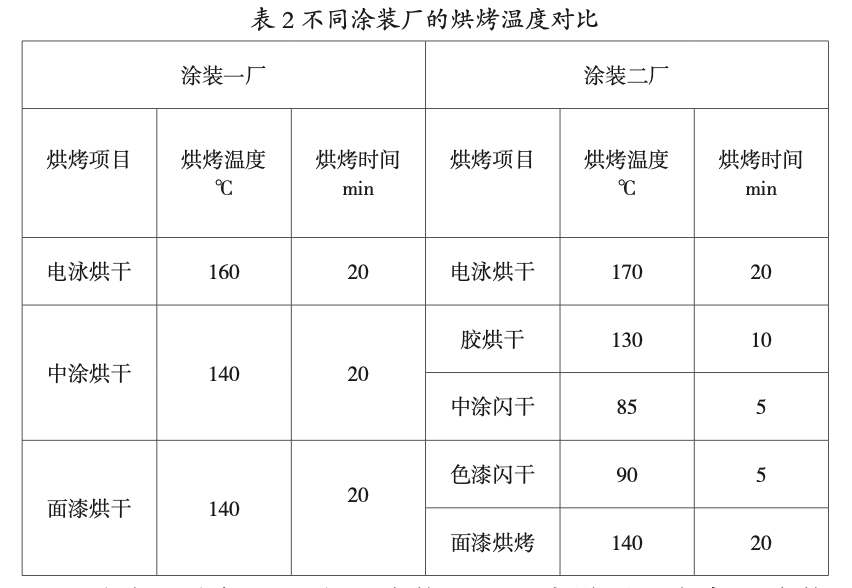

通过对比 2 个不同工艺涂装厂烘烤温度条件下的结果,对 于采用同一套涂胶轨迹的机盖和右前门进行验证,烘烤温 度对胶泡形成可以起到调节和优化的作用。不同涂装的烘 烤温度对比见表 2。

从表 2 我们可以发现涂装二厂电泳烘干温度高于涂装 一厂,同时涂装二厂的胶烘干、中涂闪干温度和时间都低 于涂装一厂,按照查理定律和水蒸气温度与压力的关系表得知,涂装二厂出来的车身门盖胶泡会低于涂装一厂产生 的车身门盖胶泡,实际实验结果见表 3。

因此,我们可以在条件允许的条件下,适当提高电泳 烘干的温度,延长电泳烘干的时间,在保证油漆质量的前 提下,降低油漆烘干的温度。但是,考虑到烘干温度和时 间对油漆质量以及能耗的影响,可以调节的范围有限。

除了以上因素,我们还需要考虑门盖内板切边与外板 翻边距离以及包边压力的影响,一般情况下我们需要保证 2 mm~3 mm 的间隙,间隙过大,包边后内外板的包边间隙 过大,前处理和电泳液体容易进入,不易烘干,产生胶泡 概率增加。如果间隙过小,内板和外板容易干涉,影响门 盖装配尺寸。间隙过大或过小都会影响包边的质量。同时 包边压力过小,也会造成包边后内外板间隙过大,但如果 包边压力过大,又会影响包边面品质量。一般情况下,我们优先调试焊装包边质量,可以在保证包边质量的前提下, 小心谨慎地增加包边压力,但包边压力的调节不作为解决 胶泡问题的主要措施,因为包边压力对门盖包边质量影响 比较敏感,增加包边压力,系统稳定性不好,影响包边设 备的使用寿命。

来源:旺材汽车轻量化