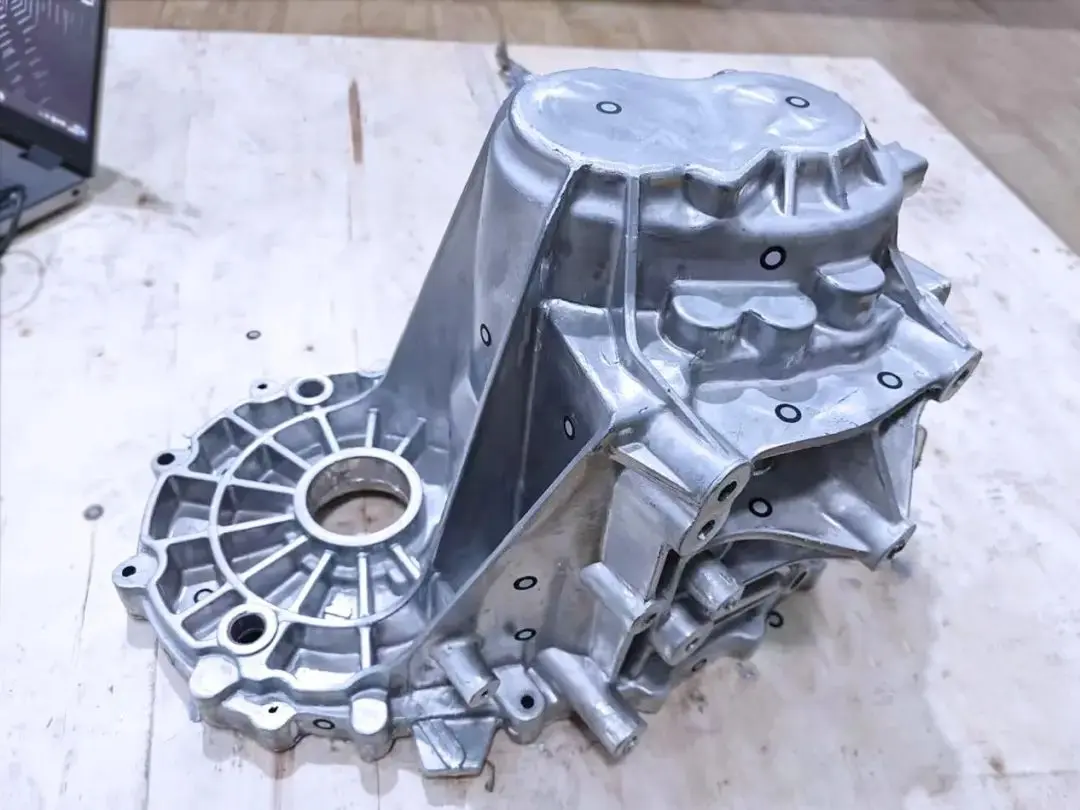

汽车零部件孔径在线测量方法有多种,不同测量方法的测量结果的不确定度差别较大,误判概率各不相同,如何根据投资规模、被测孔径特点、公差等级及质量控制要求,合理选择孔径在线测量方法、减小质量误判风险,是汽车零部件制造企业普遍关注的问题。详细阐述目前汽车行业孔径在线检测的五种方法及其特点,并对各种检测方法的能力、使用范围、误差来源、使用环境、操作方法、管控方法及使用注意事项,进行了科学分析和综合比较。对孔径测量方法的选择和现场正确使用,具有一定指导意义。

01引言

02孔径在线测量方法简介

-

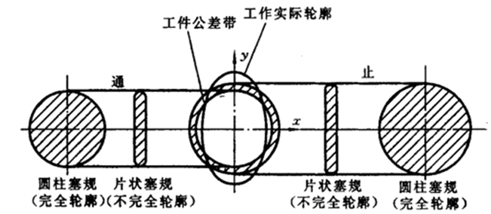

极限塞规:结构简单,使用方便,检验效率高,价格低廉,应用范围广泛,但专用性强,插入间隙小,分辨率低,人为误差大,误判概率高。

-

三爪内径塞规:伸缩量大,量程宽,通用性好,可读数,但误差较大,效率低。

-

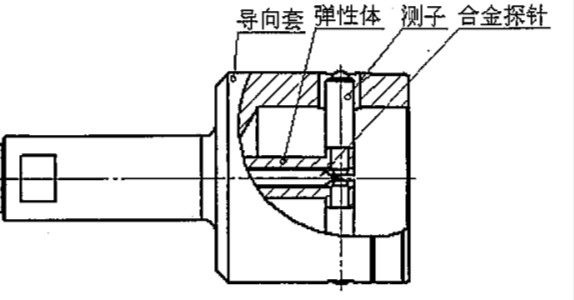

带表塞规:自动定中心,简单易用,精度高,线性好,无电线、无气管,现场移动方便,性价比高,但人工读数,不能实现自动测量。

-

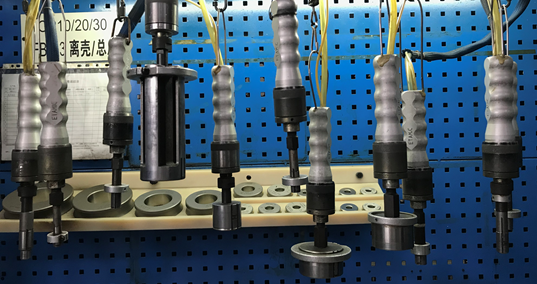

电子塞规:测量精度高,稳定性好,测量范围较宽,插入间隙大,可实现自动测量、统计过程控制,误判概率低,缺点是价格高、对环境要求高。

-

气动塞规:非接触测量、测量精度和测量效率都很高,对环境要求低,可实现自动测量、统计过程控制,缺点是测量间隙较小,需要气源,价格高。

03

光滑极限塞规特点及应用实践

光滑极限塞规的测量能力、

使用范围及控制方法

滑塞规设计及使用注意事项

光滑极限塞规检查缸盖主油道

钢球密封孔直径的应用实践

缸盖火花塞螺纹孔

直径塞规检查的应用实践

05带表塞规特点及应用

06电子塞规特点及应用

07气动塞规特点及应用

气动塞规测量原理

气动塞规主要特点

08孔径在线检测方法的选用原则

-

汽车零部件产品上公差等级高于IT8的孔如IT6、IT7级的孔,直径在Φ3~Φ90范围内的孔径测量优先选用气动塞规、电子塞规。

-

测量数据需要上传、保存及需要进行SPC分析的孔径测量优先选择气动塞规、电子塞规。

-

孔径加工在线主动测量优选选用气动塞规、其次再考虑电子塞规。

-

量程要求大、插入间隙大、精度要求高的孔径及直径大于Φ90的孔径测量建议优先选用电子塞规。

-

IT8公差等级的孔径测量从经济性上考虑可以采用带表塞规。

-

要求移动方便,测量准确,可兼顾多个工位的孔径测量建议选用无线手持式电子塞规或带表塞规。

-

IT9级及以上的孔径测量可以选用光滑极限塞规,粗加工工序、自由公差的孔径测量可以选择光滑塞规。

-

量程要求大、效率高、通用性和经济性好以及特殊部位的孔径测量可以选择三爪内径塞规。

09结语

来源:汽车检测与测试