因此,制造商和供货商特别需要依靠灵活的生产系统来满足所有要求。

埃马克当然也认识到这些要求,并已为载重汽车轮毂研发出一套紧凑型制造方案——准确来说并不仅仅适用于电动卡车。

载重汽车轮毂生产线的规划设计基于埃马克典型的紧凑型生产解决方案。

这种生产解决方案的实现则主要归功于埃马克机床极高的自动化程度以及所使用的上下料机床的立式结构。它们与能够非常方便地将工件送入送出机床的轨道传输自动化系统 (TrackMotion)组合,就可以实现紧凑型的机床布局。由此可构成紧凑型加工单元,并能根据所需产量轻松复制或成倍增加加工单元。

上下料加工中心与 TrackMotion 的理想组合

首先,从生产线结构中就可以看出埃马克高度灵活的生产解决方案是如何运作的:载重汽车轮毂的加工通常在三次装夹中即可完成——也就是使用三根主轴或三台机床。在 OP 10 中进行内、外轮廓的车削加工。在此期间,可在一次装夹内完成一面的粗加工和精加工。TrackMotion 将轮毂翻转后,便可在 OP 20 中加工第二面。由于机床上配备的是动力刀塔,因此在此工序中也可以进行螺纹孔钻孔。最后在 OP中进行内外径端面及法兰孔精加工。在此会再次使用动力刀塔,以在钻孔中精加工螺纹。各台机床采用埃马克自己研发的 TrackMotion 系统相互联接。在该工件输30 送系统中有一个机械手单元以线性方式运行在轨道上(“Track”)。它将工件从毛坯件进料道经过各台机床/进程步骤最后输送到成品件出料道处。其优势在于,用户一方面可以随时调整更改整套系统。例如在工件不需要所有工序步骤或希望更改相应机床的工艺流程时,可将一台机床从进程中“断开”。这一功能在加工不同型号的轮毂时因夹紧顺序不同而十分必要。换装不同夹具的操作需要耗费很多时间,但上述功能却可将此换装时间降低到最短。另一方面,埃马克可在此类生产链中集成多台机床,从而平行执行相同的工序。此时,TrackMotion 系统可将工件分配给相应闲置的机床。这样生产线就不会因机床换装而全面停滞。

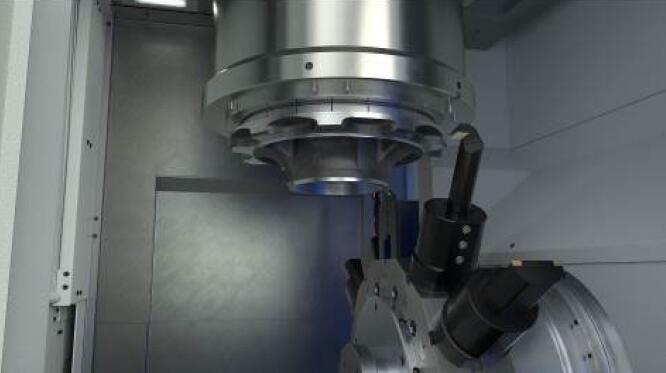

VL 8 上下料车床

所使用的 VL 8 机床卡盘直径为 500 mm,因此上下料主轴可以抓取直径最大 400 mm 的工件。高性能版本(选配)的主轴驱动功率高达 71.7kW、扭矩高达 1,102 Nm(占空比为 40% 时),从而为快速加工载重汽车轮毂提供了足够的切削性能。这一解决方案中使用埃马克自行研发的刀具刀塔。此刀具刀塔可装备 12 把车刀,或者可以作为动力刀塔装备动力钻头和铣刀。机床床身采用聚合物混凝土 Mineralit 制成。因此,它可以保证加工过程低振动,从而确保较长的刀具寿命和极高的加工质量。

EDNA——EMAG工业4.0解决方案

对埃马克来说,“工业 4.0”这一关键词也具有非常重要的意义。EDNA(“EMAG DNA”)是埃马克公司研发的一套模块化软件生态系统。使用这一软件生态系统不仅可以改善各台机床和整套生产系统的配置和操作;它还可以通过数据驱动型应用实现整个生产过程的透明度,从而奠定智能工厂的基础。

在机床的维护保养方面,可以使用比如“EMAG工业4.0健康检查”功能在早期阶段方便地确定轴驱动的磨损情况,并提前安排所需的维护保养工作。

灵活、快速、精确且高生产率——基于这些标准,近几十年来埃马克在生产线领域内已取得极高的市场地位。这当然也适用于在此介绍的载重汽车轮毂生产线。这些优势必将促使埃马克很快成为商用车领域内一支不可忽视的力量。

一套已经过完美调试、可实现最高生产率并且完全出自一手的系统:机床、工件输送系统、自动化流程、各种外围设备、夹具、刀具以及各种工艺技术——全部都已经过埃马克专家的优70 化。

埃马克自己的 TrackMotion 系统。在该工件输送系统中有一个机械手单元以线性方式运行在轨道上(“Track”)。

在第一道工序中进行轮毂内、外轮廓的车削加工。在此期间,可在一次装夹内完成一面的粗加工和精加工。

翻80 转轮毂之后,就可以进行第二面的加工。由于机床上配备的是动力刀塔,因此在此工序中也可以进行螺纹孔钻孔。

最后进行内外径及法兰孔精加工。此时可以再次使用动力刀塔,以在钻孔中精加工螺纹。

来源:emag