铝合金轮毂是车辆的重要安全件,轮毂的螺栓孔则是其直接联接部分,故对螺栓孔的精度及表面粗糙度都有极高的加工要求。由于轮毂螺栓孔的形式特点,因此原本加工时涉及到钻、扩及锪等多个工序,多次加工导致生产效率低。铝合金轮毂螺栓孔成形阶梯钻不仅满足螺栓孔的精度要求,而且能提高其加工效率。结合铝合金轮毂螺栓孔的加工特点,介绍了其刀具的设计要点,并通过试验验证此类刀具的性能。

1 序言

近年来,汽车行业的发展越来越迅猛,作为汽车部件之一的轮毂,其形式也日新月异。一般轮毂材料选用黑色金属,随着技术的进步,铝合金以其较高的比强度和比刚度成为汽车轻量化的首选材料。目前铝合金轮毂铸造工艺之一为低压铸造,需遵循顺序凝固原则,即重要部位先凝固,冒口部位后凝固,保证重要部位不产生缺陷,性能能够满足要求。此工艺使其重要部分的内部组织较为致密,机械性能较好。本文所述螺栓孔处在轮毂的重要部位,其金属切削加工难度高于其他部分。

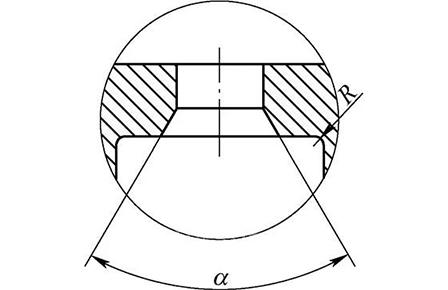

轮毂螺栓孔的形式分为锥形和碗形。在车辆行驶过程中,轮毂承受着汽车的重力及行驶过程中的滚动阻力,相应的车轮螺栓及车轮螺母也承受这些力。这些力构成了螺栓及螺母的交变循环应力。精确的螺栓孔尺寸能够使轮毂与轮毂螺母成为线接触,提高其与轮毂螺母对摩擦力的承受能力,从而保证车辆行驶中的安全[1]。本文涉及的螺栓孔形式为锥形,其剖面如图1所示。

图1 锥形螺栓孔剖面

2 成形阶梯钻设计

2.1 刀具的形式

根据铝合金的材料加工特性,加工轮毂螺栓孔刀具的切削刃材料将选用硬质合金。此次轮毂螺栓孔为锥形孔,刀具最大有效外径Dmax=36mm,最小有效外径Dmin=15mm,刀具规格为D15mm×D31.5mm×165mm×D36mm。考虑加工成本等因素,刀具采用焊接形式,刀具柄部材料选用40Cr。焊接形式的刀具能满足铝合金轮毂螺栓孔的刀具性能要求及加工成本要求。本文中设计的铝合金轮毂螺栓孔成形阶梯钻具体结构如图2所示。

a)侧面

b)正面

图2 刀具结构

2.2 刀具切削刃材料的选择

由图2可知,此类成形刀具在加工过程中,因各切削刃切削能力及所受力方向不一致,加工时刀具易产生振动,加工表面产生振纹,甚至使刀具崩刃。故本次设计的刀具,其刃部采用细晶粒硬质合金,与传统硬质合金相比,可以将刃尖厚度缩小46%,刃口锋利度大幅提高[2]。对WC粒度分布进行特殊控制。相比传统材料,既可维持硬度,又能保证韧性,在耐蚀性和抗崩性方面有所提高。切削刃材料成分及物理性能见表1。

表1 切削刃材料成分及物理性能

2.3 刀具的芯部形式

铝合金材料加工时的排屑是否顺畅决定了刀具的使用寿命。当排屑受阻时,切削刃处的加工温度升高,铝合金与刀具切削刃粘连,导致加工表面粗糙度差、刀具磨损加剧。芯厚是钻头刚性的决定性因素,芯厚越大,刀具加工时越稳定。刀具排屑空间与其刚性互相制约。

来源:汽车制造网