随着电动汽车的发展,市场对于电动汽车零部件的性能标准日益严格。为满足汽车轻量化以及高的性能标准要求,高分子材料常常替代金属等其他传统材料,应用于电动汽车零部件的生产制造中,而这些材料对于电动汽车零部件的设计和制造方式有着重大影响。生产过程中,制造商需特别留意这些高分子材料制成的零部件的焊接接触面的结构设计,以确保整个塑料零部件符合其制造标准及性能的要求,这对制造商在焊接技术的应用、焊接设备的选择以及对特定高分子材料进行焊接可行性测试等方面设置了较高的门槛。

三大高分子材料家族

分别满足电动汽车各种零部件的性能要求

高分子材料主要分为三类,制造商可根据不同的材料特性,将不同的高分子材料应用于不同的电动汽车零部件的设计与制造之中,令电动汽车的各个零部件都能满足其应有的性能要求和制造标准。

1 普通高分子材料

主要包括ABS、PP、PMMA、PE等材料。该类材料主要应用于汽车门板、前后保险杠、塑料尾门和中控台结构等零部件的设计与制造,以满足电动汽车零部件对于重量轻、设计紧凑、高抗冲击性和高强度等性能要求与标准。

2 工程特种高分子材料

主要包括PBT、PA6、PA6.10、PC、PPE 和高抗冲聚苯乙烯等材料。该类材料主要应用于电池盒、热管理系统、照明和电子产品封装,以满足电动汽车零部件对于高抗冲击性、耐腐蚀、耐化学暴露、温度波动、高介电强度、阻燃性、焊接牢固且焊接部位无碎屑、尺寸稳定等性能要求与标准。

3 高性能高分子材料

主要包括PPS、PPA、PVDF和PEEK等材料。该类材料主要应用于动力控制单元、牵引电机组件、电池和热管理系统中的组件设计与制造,以满足电动汽车零部件对于V-0易燃性等级、高强度、尺寸稳定性、低吸水率、焊接牢固且焊接部位无碎屑等性能要求与标准。

同样,玻璃纤维或其他纤维填料和改性剂通常会被添加至这些高性能的高分子材料中,以满足电动汽车的设计要求。

而对于如热管理系统、电池盒等电动汽车零部件制造领域的“新兴”制造商来说,对塑料焊接领域的不熟悉,可能令他们在采用高分子材料及制造零部件的过程中,无法满足其对于主机厂轻量化、降本增效、促进产业升级等需求。

必能信全方位的定制化服务

助力制造商应对从设计到生产的挑战

在电动汽车零部件的设计和生产过程中,高分子材料的选择、填料和改性剂对焊接过程及焊接接触面的结构设计有着重要影响。在项目初期,制造商须对材料进行焊接可行性测试、审查产品焊接接触面的结构设计以及焊接部位在整个产品中的具体位置,以避免出现需重新设计和项目逾期上线等情况。因此,塑料焊接领域的专家在开发团队中显得尤为重要。

必能信凭借数十年积累的专业知识与应用经验,可根据制造商具体的零部件制造需求及高分子材料应用,通过先进的塑料焊接解决方案、专业的应用实验室和测试设备,帮助制造商完善焊接接触面的结构设计,从而进一步优化电动汽车零部件的整体性能,并为制造商提供全方位的定制化服务。必能信拥有:

完善的塑料焊接技术

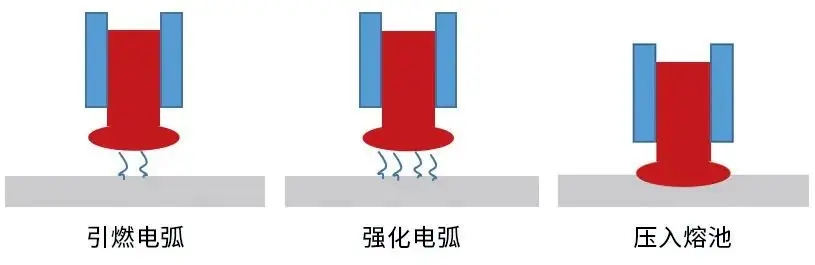

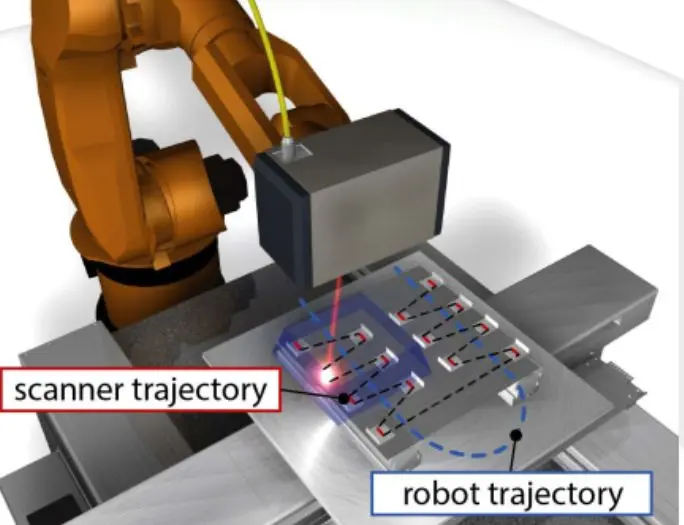

包括超声波焊接、振动摩擦焊接、热板焊接、旋转焊接、热铆接、红外焊接、清洁振动摩擦焊接、同步激光焊接、扫描激光焊接以及脉冲铆接等;除此之外,必能信亦设计、制造和提供专业的塑料焊接设备和模具,以满足制造商不同的需求。

专业的应用实验室和测试设备

可进行焊接可行性测试、原型焊接模具开发和样品试焊。必能信的专家通过一系列严谨的测试流程,可将特定的应用要求与合适的焊接技术及设备进行匹配。

塑料焊接专家

必能信的专家团队随时准备与制造商的开发团队进行合作,助力制造商在激烈的市场竞争中脱颖而出。

作为市场上掌握了最全的塑料焊接技术的公司之一,必能信始终秉承“工艺中立”原则,通过对不同技术的深耕与钻研,确保根据不同焊接材料的特质及具体的制造要求,为电动汽车零部件制造商寻找合适的焊接解决方案,助力制造商打造出符合严格性能标准的电动汽车零部件,从而进一步满足电动汽车行业的发展需求。

来源:必能信焊接服务中心