1 高强度钢热冲压工艺流程

高强度钢热冲压工艺也被称为热成形技术或者冲压硬化技术,是一种以处于红热阶段的高强度钢板料为原材料进行冲压加工最后成形的加工过程。热冲压加工过程中,首先需要计算原材料用量,并且下料等待加工,然后把下料好的高强度钢在加热设备中加热处理,直到高强度钢奥氏体化,此时加热设备的加热温度处于880~950℃范围之内,最后将已经奥氏体化的高强度钢材料放到具有冷却功能的模具上进行材料成形加工。在这一过程中,模具表面会使高强度钢材料钢冷却、淬火,出现相变,最后形成马氏体。相关实验研究显示,热冲压工艺可以将钢强度从500~600 MPa提升到1 500 MPa,这就意味着通过热冲压工艺加工成形的汽车B柱的强度大幅提高,可以提升到原来强度的250%左右。因此热冲压工艺这一技术在汽车高强度钢的成形过程中得到了广泛推崇。

相比较于普通冷冲压这一传统加工方法,热冲压与之的区别和自身优势着重表现在三个方面。第一,热冲压工艺加热后高强度钢材料有着较小的变形抗力,良好的塑性,较高的成形极限,并且更加容易成形,以上优点对于降低材料对成形设备和模具的要求有着重大推动作用;第二,鉴于以超高强度钢为原材料进行加工制成的汽车零件强度非常高这一特点,这将对于提高车身的抗冲击性能与疲劳能力,增加汽车的安全性等方面有着至关重要的作用;第三,由于高强度钢热冲压工艺可以大大提升零件的强度和抗冲击能力,这便从结构上可以有效减少加强板数量,简化车身结构和零部件设计,大大推动汽车行业向着车身轻量化这一发展目标的迈进。热冲压成形零部件在汽车的车身支撑结构类零件如 B 柱,前后保险杠,纵向承载梁等应用十分广泛,以汽车B柱高强度钢成形为例,对热冲压工艺进行研究探讨,这样有助于快速、精确地研究对热冲压工艺的成形规律以及传热规律,并且对于热冲压工艺的相关模具设计等关键性问题的分析与解决提供了新思路和解决方案。

2 汽车B柱热冲压工艺

汽车B柱高强度钢成形时应该综合考虑到汽车B柱结构上的特点,例如顶部凸台高,两端存在深台阶等复杂难加工的结构因素,还应该考虑到汽车B柱加工中薄弱地区容易变形,在加工成形过程中容易起皱等问题和难点,目前针对汽车B柱高强度钢成形的工艺流程包括拉延、修边、冲孔、整形这四道工序。在对汽车B柱高强度钢热冲压工艺进行分析时借助计算机分析软件按照确定参数值,数值模拟前期处理,数值结果分析三个步骤进行研究。

2.1 确定参数值

借助三维建模软件CATIA构建汽车B柱的有限元模型便于后续研究分析。鉴于热冲压工艺部件的影响因素众多,并且各个影响因素之间并非独立,例如温度、塑性等,所以在工程实践中常用热-力-相变耦合分析方法这一研究办法。对高强度钢材的模型建模时设定材料参数,钢材厚度,加热后最后温度。在热冲压工艺加工前期,虽然模具温度会由于和板料接触逐渐上升,但是内部的冷却水道也会起到降温冷却作用,所以前期的模具温度近似不变。对汽车B柱高强度钢热冲压工艺进行有限元模拟时,整个过程依次为加热、传输、成形、淬火与冷却。

2.2 数值模拟前期处理

对于汽车B柱高强度钢热冲压工艺的数值模拟前期处理步骤依次为:模型导入,明确冲压,压料面设计,拉延筋设计,补充面设计这五部分。首先构建汽车B柱有限元模型后,通过软件对模型附加B柱高强度钢这一属性进行模拟实物,将在CATIA中构建的B柱有限元模型导入到Autoform软件中,赋予弯曲加强膜单元类型分析B柱有限元模型;其次确定冲压的具体方向,在明确参数值后确定冲压方向,这一工序的确定原则应该尽可能确保冲压方向和其他工序方向一致,该步骤的目的在于减少翻转次数有利于流水线作业,节约生产时间,保证模型制造质量,其次在这一原则下确定冲压方向也有利于缓解操作人员压力,降低操作人员劳动强度。

对于压料面进行设计的目的是便于板料成形,为了保证高强度钢板料在热加工成形过程中不会发生破损、开裂等问题。该工序需要结合考量B柱高强度钢部件形状以及压料面设计理念,保证压料面光滑,便于板料向凹模移动;对于拉延则是热冲压工艺的关键点和难点,为了防止生产过程中容易出现破裂、颈缩、起皱,通过设计拉延筋的方式改善板料流动状态,提高部件流动均匀性,进一步保证B柱高强度钢部件成形质量;对于补充面设计工艺包括内外两部分。其中内部工艺补充面作用为填补部件内部孔洞、倒角;外部工艺补充面所起到的作用是按照设计出的特定拔模角度对压料面和部件外轮廓线进行连接。以上工序均可在Autoform软件中模拟,对汽车B柱高强度钢热冲压工艺进行数值模拟前期处理。

2.3 数值结果分析

汽车B柱高强度钢材料的表面硬度、强度标准等因素都直接关系到热冲压工艺的应用性。有限元模拟设计的作用是通过汽车B柱的数值模拟结果分析,明确强度、硬度,板料抗压性能等。数值分析和工程实践均表明,汽车B柱高强度钢进行热冲压成形工艺后,整体厚度均匀,没有发生破损、开裂、起皱等传统加工常见的问题,除此之外,B柱硬度、强度都高于设计的标准要求,并且产品成形的效果良好。

3 选择热冲压工艺模具的注意事项

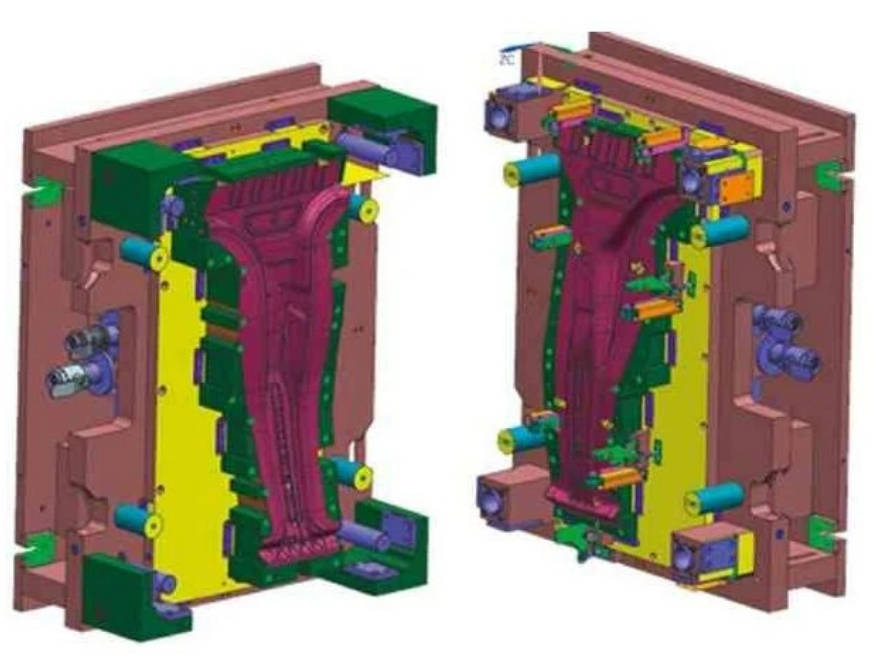

对于传统的冷冲压模具,在选择时只需要考虑模具只负责部件成形的功能,但是对于汽车B柱高强度钢热冲压工艺,因为模具的功能一方面服务于部件成形,另一方面起到冷却淬火的作用,所以对于热冲压工艺模具的选择通常更复杂。因此在对汽车B柱高强度钢热冲压工艺模具的选择上需要更加注意,不仅从模具的材料选择方面,还有模具设计方面都需要进行更加严谨地把控,只有这样才能满足模具既服务于部件成形,又要冷却淬火的要求。

首先模具材料的热传导系数要好,只有这样才能够促使钢板和模具表面高效传热,并且发挥冷却功能。其次模具材料热导能力要高,并且硬度高、耐磨性能好、热疲劳性能优异,能够始终在成形过程中保持尺寸稳定、硬度良好,承担加工过程中不可避免的磨损;除此之外,冷热交替的工作状态下应该保持良好性能,不影响使用寿命。最后,模具材料防腐蚀性能要好,为避免内部冷却管道被锈蚀。目前国际上对于热冲压的模具材料的选择通常以含有较高的Ni、Cr元素的材料优先,选择模具材料要符合实际需求,综合考量热传导系数,热导能力,硬度,耐磨性能,热疲劳性能,防腐蚀性能,使用寿命等多种因素,合理选择模具材料。

虽然热冲压工艺具有众多优点,但是其回弹性差,这就对设计B柱高强度钢热冲压工艺的模具提出了新的要求——基于热胀冷缩原理,让冷却系统更快速、均匀地进行冷却这道工序。因此 除了选择模具材料的一系列要求之外,对于B柱高强度钢热冲压工艺的模具设计也应该考虑系统密封性等外部因素。结合数值结果分析与数值设计,前期模拟模具等对B柱高强度钢热冲压工艺的模具进行设计,要保证管道效果。除此之外,热冲压工艺在成形部件设计、工艺调试等方面均具有独特且鲜明的特点,这些都有可能对B柱成形均产生影响,所以仍需要针对这些特点进行细致分析。

4 结语

高强度钢材料由于可以减轻车身重量,可以满足碰撞的强度要求,以及节能环保等优点,在汽车的众多结构件中应用极为普遍,特别是汽车B柱。虽然高强度钢具有极佳的强度,但是在普通冷冲压成形时成形性能不佳,成形力大,回弹变形的控制难度高,存在拉裂缺陷等问题导致传统的冲压加工工艺无法对高强度钢进行加工。而目前只有热冲压成形工艺可以解决传统冲压成形工艺在高强度钢加工领域的一系列问题,通过对汽车B柱高强度钢热冲压工艺开展相关的研究发研究,从高强度钢热冲压工艺流程,数值模拟分析、模具选择等方面,对应用热冲压工艺的难点和关键点进行分析研究,论述了应用热冲压工艺的优势,特点以及合理性与科学性。汽车B柱高强度钢热冲压工艺既可以满足汽车行业热成形零部件的性能和加工要求,又可以支撑国内汽车轻量化技术的发展与创新、满足安全碰撞要求,对汽车B柱高强度钢热冲压工艺开展研究具有重要意义。

来源:冲压帮