在现代汽车制造中,车身质量大约占汽车总质量的 50%左右。铝合金材料以其自身独特的低密度、 耐腐蚀、比强度和比刚度较高以及回收利用率高等 一系列优点,得以大批量应用于汽车车门等区域, 而铝合金车门冲压件容易出现开裂和回弹等缺陷, 甚至报废,大大降低了汽车企业生产效率和产品利润,所以提高铝合金车门冲压成形性具有重大的现实意义。

目前汽车覆盖件成形性研究主要通过数值模拟技术对模具结构与冲压工艺参数分别进行优化,利用有限元软件对铝合金车门外板结构与冲压工艺参数进行协同优化,解决车门外板冲压成形破裂等问题。

1 铝合金车门材料性能与结构分析

1.1 铝合金材料性能

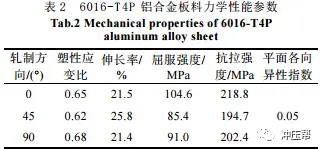

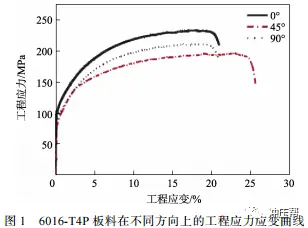

以某轻卡车门为研究对象,选用 6016-T4P 铝合金作为车门材料,合金化学成分见表 1,材料 力学性能参数见表 2,在 3 种轧制方向上的拉伸试验工程应力应变曲线见图 1。

从图 1 可以看出,6016-T4P板料强度高、塑性好,具有良好的综合性能,平面各向异性指数低,有利于降低板材在冲压成形过程的制耳率,易于成形加工,完全适用于车门外板的成形。

1.2 铝合金车门结构分析

汽车车门外板总体尺寸较大,大部分的零件表面 为较为平滑的空间曲面结构,棱线清楚,且车门外板的局部位置(如车窗与门把手处)是较为复杂的不规则结构,零件示意见图 2。

零件表面质量要求较高, 需要具有良好的协调性、均匀性。除此之外,与该零 件相配合的环境件较多,零件的装配精度要求较高, 这对车门外板的成形精度提出了不小的挑战。

2.1 车门冲压有限元模拟

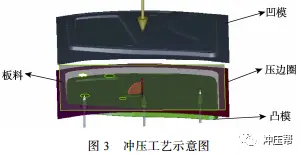

采用 AutoForm 软件进行成形工艺的模拟分析, 冲压工艺示意见图 3。首先在软件中导入某轻卡车门 的零件模型,零件外形几何尺寸为 1490 mm× 1050 mm×70 mm,厚度为 1 mm,将 6016-T4P 板料 的力学性能导入软件中建立材料属性。经过初步分 析,确定其冲压成形工序流程如下:拉延、修边、冲孔及翻边整形工序,平面压料面选择随零件表面曲率变化的压料面,设置凸模圆角半径为15 mm,凹模圆 角半径为10 mm,倾斜角度 θ=15°。

再确定零件的冲压中心和冲压方向。零件的冲压中心采用重心,冲压方向的选择需要保证零件尽可能地没有冲压负角。拉延工序设置完成后, 需要进行修边冲孔,依据零件的修边线,采用修边模对其进行精修,提高零件轮廓的成形性。在修边工序后需要对该车门外板的外围、门框孔、门把手孔这三处位置进行翻边整形,进一步提高零件的成形精度,在整形工序后需要测量该零件的成形精度,因此还需增加一步回弹工序来模拟冲压后该零件的回弹情况。

2.2 车门冲压模拟与工厂试制结果分析

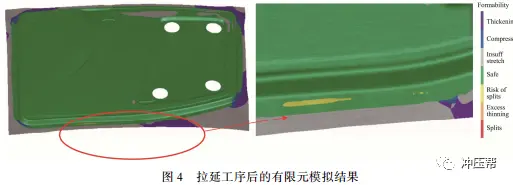

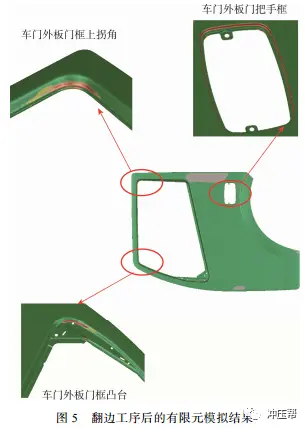

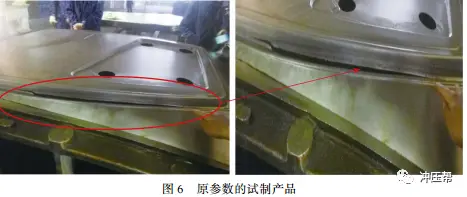

在工序设定好之后,设置压边力为120t,摩擦因数为 0.15,冲压速度为1 m/s 的工艺参数条件下对 该车门进行成形模拟。拉延工序后有限元分析结果见图 4,翻边工序后有限元分析结果见图5,对应的现场试制结果见图6。

在图4和图5显示的有限元模拟结果中,所标注出的局部区域代表冲压后具有一定的破裂、过度减薄风险,现场试制产品的局部区域也产生了破裂缺陷, 因此需要对原成形工艺进行优化,且有限元模拟出具有一定拉裂风险的区域与现场试制发生破裂缺陷的区域在同一位置,进一步验证了有限元模拟的准确性和可靠性。

3 车门冲压工艺优化与试验验证

3.1车门结构优化方案

在工厂试制的过程中,发现拉延工序后车门的侧边经常会出现开裂,出现这样的问题是由于车门外板的斜度较小,拉延时板料在该位置处会承受较大的应力,从而出现开裂。针对这一情况可以对零件结构进行优化,采取的方案是适当加大车门外板侧壁的斜度与过渡圆角半径,从而避免出现这种情况。该零件与周围环境件相配合的部分在冲压工序后极易出现开裂和过度减薄等风险,无法保证零件的装配精度,因此对于其具体结构进行以下的优化。

1)车门外板是一种表面较为平坦的浅拉延件, 在冲压成形的过程中,坯料与模具的接触面较大,随着凸模和凹模的闭合,坯料不同部位处的变形程度是不同的,变形路径也是不断变化的,因此在拉延过程中容易造成坯料表面拉延不足,致使其强度刚度达不到要求,不能满足相应的抗凹性,所以应在该车门的门把手位置下方设计一个阶梯状的过渡曲面,如图7所示。该结构增加了拉延过程中材料的流动量,避免 因为拉延不足而出现起皱缺陷,而且该结构相当于一个加强筋的作用,同时提高了车门的刚性。

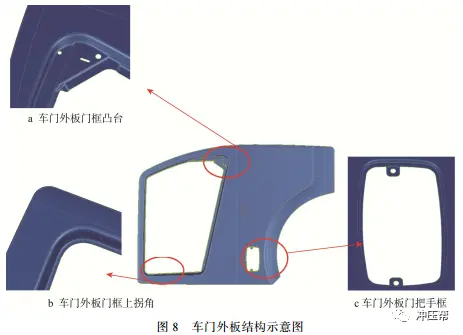

2)车门外板门框凸台示意见图 8a,在门框角的 三角形凸台位置,凸台与平面的过渡圆角半径较小, 拉延工序时不利于材料的流动,且凸台尖角处的圆角半径较小,结构较为尖锐,在整形工序中,该尖角处的材料难以得到周围材料的补充,易出现过大的减薄率,从而使该结构处产生破裂缺陷,增加了成形的难度,因此需要降低三角凸台的反凹深度,适当增大过渡圆角半径,在保证零件尺寸范围内,对凸台尖角区域进行球化处理。

3)车门外板门框上拐角示意见图 8b,在车门的门框上拐角处,拐角的曲率较大,在拉延工序后该位置减薄率较大,在后序的翻边工序中,该位置的材料难以得到及时的补充,容易出现破裂缺陷。针对这种情况,可以适当减小拐角曲率,修边时在该处多留有一些板料余量,保证该位置材料的充分流动。

4)车门外板门把手框示意见图 8c,门把手框与外板平面有一定的拉延深度,下平面的过渡圆角半径较小,阻碍了材料的流动,在拉延工序后,该位置会有较大的减薄率,容易出现破裂缺陷;且门把手内部有翻边,翻边工序后会进一步加剧减薄率的升高,破裂情况更加严重。为解决这样的问题,需要增大过渡圆角半径,并且需要根据冲压工艺对零件结构进行进一步优化。

3.2 车门冲压工艺参数优化方案

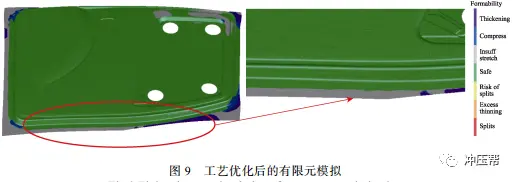

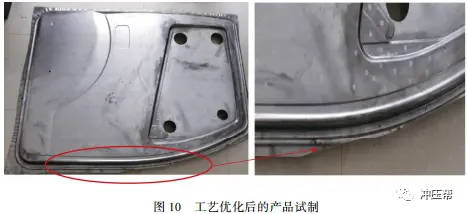

冲压工艺参数是影响零件冲压成形性的重要因素。通过设置多组不同的工艺参数组合来进行模拟分析,这些工艺参数包括压边力、摩擦因数、冲压速度和坯料形状等。经过多组参数模拟结果对比,以成形性优劣为标准,最终确定优化后的工艺参数:压边力为 80 t、摩擦因数为 0.15(产生破裂缺陷位置处摩擦因数为 0.1)、冲压速度为0.5 m/s、随形坯料。按照优化后的结构与工艺参数,再次对产品进行了试制,拉延工序的有限元模拟和试制结果见图9 和图 10。

拉延工序完成后,按照有限元模拟的工艺参数进行修边、冲孔、翻边和整形,最后得到满足成形性能的外板零件,全工序后的有限元模拟和试制结果见图11和图12,可以看出有限元模拟和试制结果都无破裂缺陷。基于上述的有限元模拟和产品试制结果,证明通过对车门外板的结构与冲压工艺参数进行调整优化,可以得到满足成形性能的车门外板零件。这说明该调整方案能够较好地改善冲压工艺中出现的破裂缺陷,可用于指导工厂生产中的工艺设计和试模生产。

4 结论

1)铝合金车身覆盖件冲压后的破裂问题一直是研究的热点与难点,针对产品具体的结构特点,进行产品结构与冲压工艺参数的协同优化,解决产品冲压后破裂问题,为今后的产品设计和制造提供了新的思路,对推广应用于其他大型汽车车身覆盖件具有重要意义。

2)利用冲压成形时材料流动和应力变化来对产品结构进行优化设计,极大提高了产品质量,同时有限元分析软件的模拟分析结果进一步验证了这种理论分析的正确性。

3)借助有限元分析软件的高效、准确、低成本等特点,找到最优的一组工艺参数组合,大大缩短了产品研发成本,降低开发时间和提高生产效率,体现了数值模拟技术对实际生产制造的重要性。

来源:冲压帮