随着汽车制造技术的发展和性能要求的提高,结构胶粘剂在汽车制造中扮演着重要角色。用于连接和固定汽车的各个部件,实现不同材料之间的连接。胶粘技术能够替代传统的焊接、铆接等技术,提供强大的粘接性能和结构支撑,以满足汽车在不同工况下的使用要求。同时,粘接技术也是解决汽车噪声、振动和舒适性等NVH问题的重要手段之一。

01 结构胶的种类及组成

从整个行业来看,结构胶一般指强度高(压缩强度>65MPa,钢-钢正拉粘接强度>30MPa,抗剪强度>18MPa),能承受较大荷载,且耐老化、耐疲劳、耐腐蚀,在预期寿命内性能稳定,适用于承受强力的结构件粘接的胶粘剂。结构胶的种类多种多样,常见的包括环氧胶、聚氨酯胶、丙烯酸胶、硅橡胶等。通常由聚合物、流变剂、固化剂、附着促进剂、填料、增韧剂和助剂七个组分构成。目前,环氧树脂型结构胶是国内外胶粘企业的主要产品类型。按其组成的不同,可分为单组分和双组分两种类型。单组份结构胶通过高温固化,而双组份结构胶通过发生化学交联反应实现粘接作用,一般不需要加热。

02 结构胶的性能及测试方法

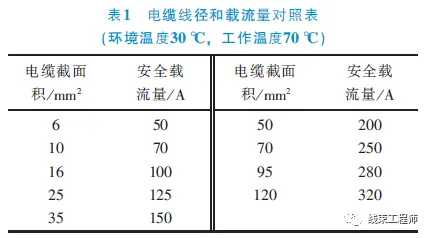

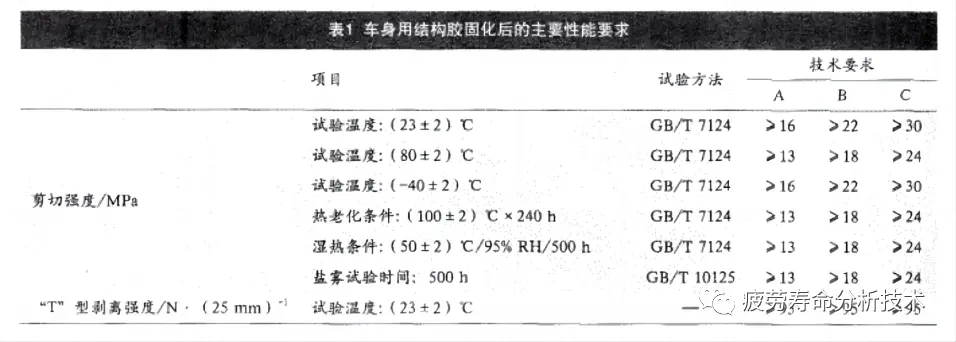

结构胶的性能包括粘接强度、拉伸强度、剪切强度、剥离强度、抗剪切性、耐热性、耐候性等。这些性能可以通过一系列的测试方法来评估,如拉伸试验、剪切试验、剥离试验、热老化试验、湿热老化试验等。各主机厂在使用前也对此材料性能提出了相应要求,其对验证测试项目、限值、试验方法等相关要求略有差别,例如,表1为某车身结构胶固化后的性能要求。

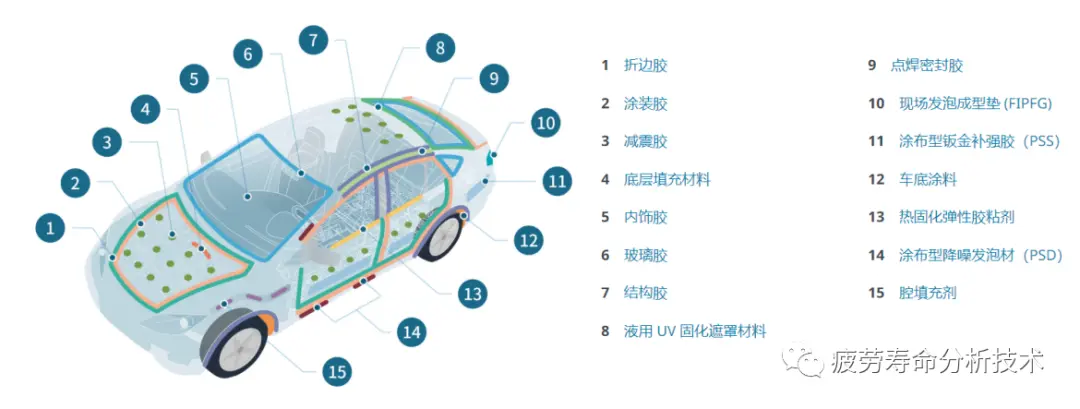

03 结构胶的应用部位及作用

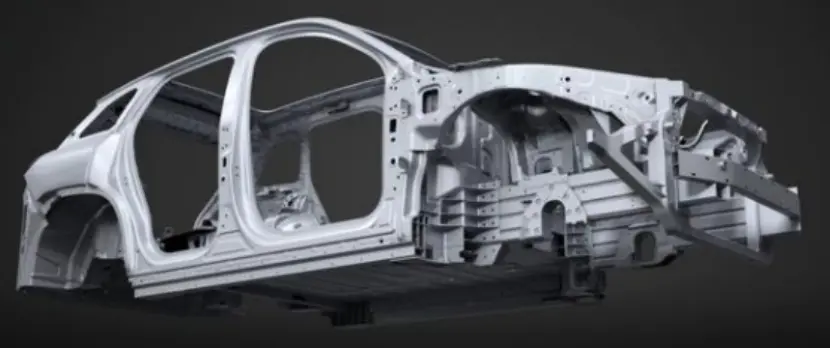

结构胶常被用于车身钣金件的连接,这些结构胶产品与点焊等工艺同时使用,可以提高车身结构件疲劳强度、车身的刚度和耐冲撞性能。其中,结构胶在车身上的主要应用区域有

防火板、地板、防护板和车顶盖及加强梁

发动机舱和纵梁

立柱、侧围和内增强板

车门、发动机罩和尾板

04 环氧树脂结构胶粘接方法

01.实验室粘接

环氧树脂粘结剂(EP)是一种常用的粘接材料,具有很强的粘接力和耐化学性能,即使在较小的间隙(约为0.3~0.5mm)下,也能达到最高强度。它通常由两个组分组成:环氧树脂和固化剂。当这两个组分混合在一起时,会发生化学反应,形成强大的粘接力。这种粘结剂具有很高强度,应用于与碰撞相关的承载结构。使用环氧树脂粘结剂进行粘接时,主要的步骤和过程

表面准备:首先,需要确保被粘接的表面干净、干燥,并且没有油脂或其他污染物。可以使用适当的清洁剂和工具来清洁表面。

粘接剂应用:将单组分加热硬化型环氧树脂粘结剂产品涂抹在需要粘接的表面上。确保涂覆均匀,并注意避免过量的粘结剂。

加热:将涂覆了粘结剂的表面加热到粘结剂的活化温度。这可以通过热风枪、烤箱或其他加热设备来实现。加热的目的是使粘结剂开始固化,并形成强大的粘接。

粘接:在加热后,将需要粘接的部件紧密贴合,并施加适当的压力,确保良好的接触。压力可以通过夹具、夹紧装置或其他适当的方式施加。

固化:随着时间的推移,加热硬化型环氧树脂粘结剂会逐渐固化。

02.汽车制造粘接

在车身制造过程中,主要采用单组分加热硬化型环氧树脂(EP)粘结剂产品。这种粘接剂在进行KTL干燥器(阴极电泳涂漆)时,可以形成网状结构,并且能够承受高于180℃的温度。相比之下,双组分粘结剂需要混合两种组分,可以在室温下或在某些情况下通过KTL干燥器内的反应来发生粘接剂的硬化。

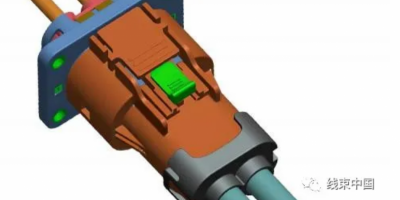

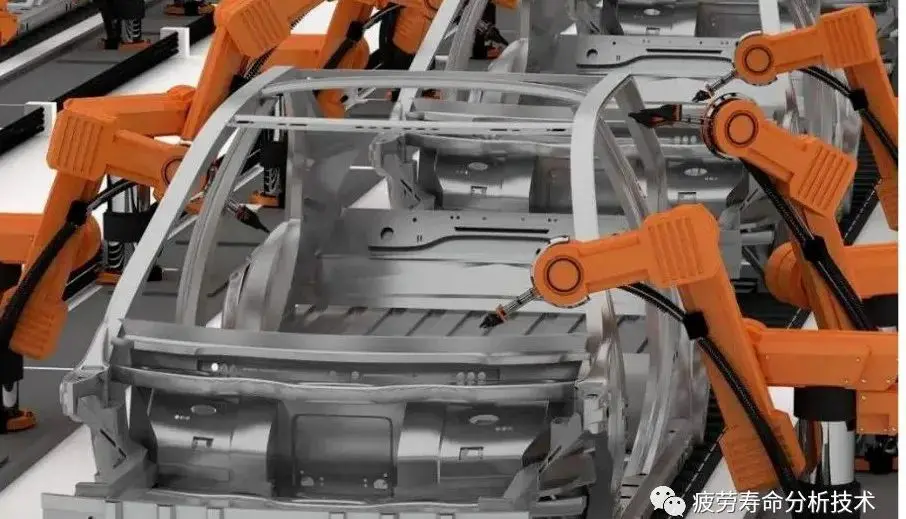

由于汽车制造过程的特殊性,以及作为交通工具的汽车要面临的不同道路状况和气候条件,因此,汽车用胶粘必须充分满足和适应汽车制造厂中的生产工艺——大批量、流水线生产及应用性能要求。出于质量,成本和效率的考虑,传统的工人手动涂胶的工序正逐步被机器人自动化所代替。机器人自动涂胶设备主要包含:机器人、对中台、固定式涂胶枪、供胶泵、输送系统、控制系统、视觉系统、检测装置、清洗装置等。以FANUC机器人某标准涂胶系统为例,其工作流程如下:

1) 车身进入涂胶工位前,通过光电传感器进行车型识别,并对比识别结果和RFID获取的车型信息,如果不同,操作工人通过GUI界面手动输入车型;

2) 车身进入涂胶工位后,视觉系统对车体进行拍照,获取车体在机运线上的空间位置偏移数据;

3) 涂胶机器人对相应的涂胶程序进行偏移后开始涂胶;

4) 涂胶完成,机器人发出涂胶结束信号至系统总控PLC,机运线将车身移出工位,等待下一车身到来;

5) 循环。

05 国内外汽车用胶市场现状

据中国胶粘剂和胶粘带工业协会统计,2010 年以来我国胶粘剂行业销售额高速增长,2020 年我国胶粘剂行业总产量约 709 万吨,市场规模约 1006.4 亿元,同比分别增长 4.41%和 3.58%。2016年,全球汽车胶粘剂市场价值37.71亿元,预计到2023年,将达到54.59亿元,年复合增长率为5.4%。汽车整车产量影响汽车制造用胶需求量,据Wind,2021年国内汽车累计产量达到2608.2万辆,同比增长3.4%。据《中国汽车胶粘剂、密封胶行业发展历程及现状》的报道,每辆汽车的用胶量通常在20-40kg之间。根据新材料在线的数据,2019年国内汽车工业用胶粘剂市场规模已超过50万吨,2025 年我国汽车胶粘剂需求量有望 提升至 65.91 万吨。

汽车行业的快速发展和环保意识的增强,车身轻量化成为汽车研发中的重要指标。在这一趋势下,结构胶作为一种先进的连接技术在汽车制造中得到广泛应用。通过以粘代焊、异种材料的粘接以及提升车身刚度等方式,结构胶为汽车制造带来了许多优势,如减少焊点撕裂、提高车身强度和刚度、降低重量和提高燃油效率等。胶粘制品在汽车制造中的广泛应用,带来了汽车制造技术的不断进步和创新,为我们创造更安全、更节能、更环保的汽车出行体验,还为汽车制造带来了更高的效率和可持续性发展。

来源:疲劳寿命分析技术