大多数汽车在侧门加装防撞梁,来减轻碰撞时造成的侧门变形程度,从而减少人员伤亡,所以防撞梁的优劣已经成为评价汽车安全性能的一项重 要指标。热成形钢防撞梁相对于传统冷冲压防撞梁,具有较好塑性变形能力和吸能效果,不但可以保证驾乘人员的安全,还可以减轻车身重量,达到降低油耗,减少二氧化碳废气排放。从成形工艺出发,对热成形钢防撞梁和传统冷冲压防撞梁的静态承载能力及动态抗冲击吸能性能进行了相应的对比试验,并研究热成形钢防撞梁在热成形工艺过程中的影响因素。

1 热成形加工工艺

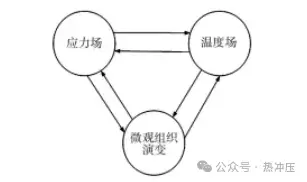

热成形技术是把传统的热锻造技术与冷冲压技术相结合的一种制造高强度钢板冲压件的新型工艺技术。它一般使用高强度硼合金钢,因为硼合金钢中 含有微量的硼元素,可以提高钢板的淬透性。使用热成形加工工艺加工硼钢主要过程可以分为两个步骤:将硼合金钢放入加热炉内,使得原始的 微观组织铁素体和珠光体充分转变为奥氏体;将板料 转移放入带有冷却系统的模具中,将基体组织奥氏体 充分转变成板条状马氏体。马氏体钢的强度可以达 到 1500 MPa 以上,因此热成形钢被广泛地应用于防 止汽车碰撞过程中变形的加强件,如汽车防撞梁等。热成形工艺跟冷成形工艺相比,主要区别在于热 成形工艺板料上除了存在应力场外,还存在一个温度场。温度场和应力场相互耦合、不断变化,使得板料 的微观组织发生变化,微观组织决定物质的性能,导 致板料的力学性能得到相应的改变。这个变化过程 如图1所示。

2 热成形钢防撞梁的力学性能

汽车侧面通常是车体中强度和刚度较薄弱的部 位。当汽车发生侧面碰撞时,驾驶人员和乘客距离撞 击物距离都较近,仅隔着车门20~30 cm的距离,无法 像正面碰撞那样有足够的时间和空间吸收碰撞过程 中的能量。如果汽车发生侧面碰撞将会对驾乘 人员造成严重伤害。大多数汽车在前门加装防撞梁, 其主要作用就是在发生侧面碰撞时,起到抗撞吸能作 用。这就对车门防撞梁提出了两个要求:具有较好塑 性变形能力;具有较好的吸能效果。常用检测防撞梁 力学性能的方法有准静态三点弯曲试验和高速落锤 试验2种。

2.1 防撞梁静态承载性能

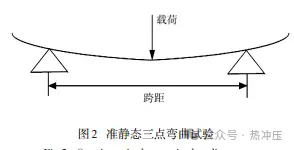

评价汽车防撞梁的优劣主要有静态承载性能和 动态抗冲击吸能性能两个方面。三点弯曲试验是将 标本放在有一定距离的2个支撑点上,在2个支撑点 中点上方向样本施加向下的载荷,样本的3个接触点 形成相等的2个力矩时即发生三点弯曲,其过程见图2。

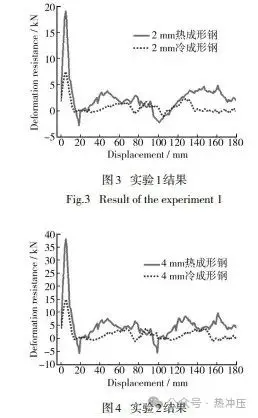

该方法用来测量样本上感兴趣区的承受弯曲载 荷时的力学性能。针对传统冷冲压防撞梁与热成形防撞梁,设计了 2组准静态三点弯曲对比试验,来分析两种成形工艺 生产出的防撞梁的静态承载能力。实验 1 中的防撞 梁使用 2.0 mm 的 DP800 钢板与相同厚度的 22MnB5 热成形硼钢板,实验 2 将实验 1 的钢板厚度加大到 4 mm,两组实验的压头速度都为1 mm/s。实验结果见 图3和4。

其中变形抗力表示在材料塑性变形时,变 形金属抵抗塑性变形的力,其常用计算公式为:σ=P/F (1) 式中:P 表示某瞬间样板所受的拉伸力或压缩 力;F表示断面面积。从图3和图4可以看出,热成形防撞梁的最大变 形抗力是传统冷冲压防撞梁的2~3倍,而且在第一组实验的冷冲压防撞梁的最大变形抗力不满足《乘用车 侧门防撞杆技术条件》中,截面最大变形抗力不得小 于 12.5 kN 的要求,所以要得到合格的防撞梁产品 必须加大厚度,这就使得车身重量增加,违背了国家 提倡的汽车轻量化要求。与此同时,热成形钢防撞梁 在相同的最大变形抗力下可以减重40%~60%,因此, 使用热成形钢防撞梁不但可以提高汽车静态承载能 力,还可以减轻车身重量,在保证行车安全的同时达到节能减排的目的。

2.2 热成形钢防撞梁抗冲击吸能性能

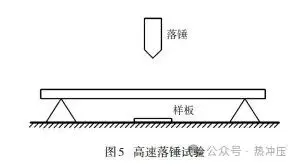

汽车防撞梁动态抗冲击吸能性能相比于静态承 载性能更为重要,因为只有具有良好的吸能性能的防 撞梁,才能有效地保护驾乘人员在受到撞击时的安 全。高速落锤试验是将重锤从不同高度落到样本上, 以获得落锤高度与样本位移关系的一种冲击试验方法,其过程如图5所示。

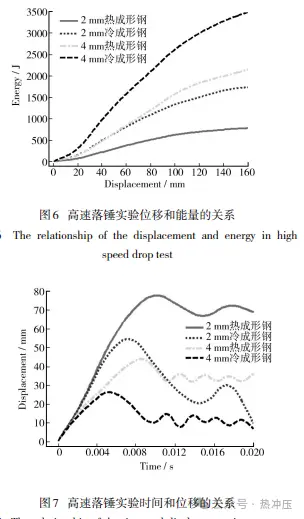

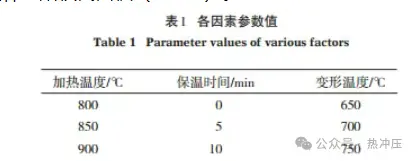

针对传统冷冲压防撞梁与热成形防撞梁,设计了 2组高速落锤对比试验,来分析两种成形工艺生产出 的防撞梁的动态抗冲击吸能性能。实验 1 中的防撞 梁使用 2.0 mm 的 DP800 钢板与相同厚度的 22MnB5 热成形硼钢板,实验2将实验1的钢板厚度加大到4.0 mm,两组实验都采用55 km/h的速度撞击防撞梁。实 验结果如图6和7所示。

从图6可以看出,两种防撞梁在相同的落锤冲击 下的吸能-位移曲线变化趋势基本一致,即随着纵向 位移的增加,防撞梁的内能呈近似抛物线的形式增 长,。但是相同厚度的热成形钢防撞梁的吸能效果是 传统冷冲压防撞梁的1.5~2.5倍,因此,在碰撞吸收相 同能量的前提下,热成形钢防撞梁的重量将大幅度降 低。并且从图7还可以看出,热成形钢防撞梁的位移 更小,这更有利于保障驾乘人员的安全。

3 热成形钢防撞梁性能影响因素

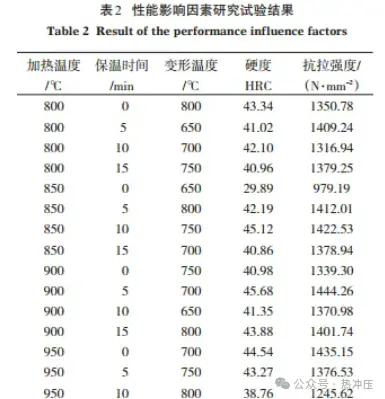

热成形钢防撞梁具有如此优异的力学性能主要 是因为在热成形加工工艺中,将板材中的铁素体和珠光体转变为奥氏体,再将奥氏体转变为马氏体 。因此,研究热成形工艺过程中对热成形钢防撞梁性能影响因素是本节的重点。热成形工艺包括加热、成形、淬火等过程,工艺参 数众多,主要从加热温度、保温时间、变形温度3 个因素来综合考虑其对热成形钢防撞梁性能影响。选取的参数值如表1所示,并且将易测量的硬度和抗拉强度作为本次评价指标。其中硬度是材料局部抵 抗硬物压入其表面的能力,抗拉强度是材料断裂时的变形抗力,实验结果见表2。

计算公式为:σ=Fb/So (2)

式中:Fb为材料拉断时所承受的最大力(N);

So为 试样原始横截面积(mm2 )。

采用极差分析方法对实验数据进行处理,以得到 各个影响因素的显著水平。硬度与抗拉强度为板料 力学性能的表现,实验结果趋于一致,其最主要的影 响因素是变形温度,最优变形温度 为700 ℃;次要影 响因素为加热温度,最优加热温度为 900 ℃;保温时 间影响较小,最优保温时间为 5 min。综合考虑 3 种 因素得到最优的加热工艺为:变形温度为700 ℃;加 热温度为900 ℃;保温时间为5 min。

4 总结

对比了传统冷冲压钢防撞梁和热成形钢防撞梁的静态承载性能及动态抗冲击吸能性能,并设计了相应的实验。实验结果表明:热成形钢防撞梁的最大变形抗力是传统冷冲压防撞梁的2~3倍,在相同的最大变形抗力下可以将防撞梁减重 40%~60%;相同厚度 的热成形钢防撞梁的吸能效果是传统冷冲压防撞梁 的 1.5~2.5 倍,可以在保证驾乘人员安全的同时减轻 防撞梁重量。从热成形工艺过程出发,研究了热成形钢防撞梁 性能的影响因素,实验结果表明:在热成形加工工艺过 程中,最主要的影响因素是变形温度,最优变形温度为 700 ℃;次要影响因素为加热温度,最优加热温度为 900 ℃;保温时间影响较小,最优保温时间为5 min。热成形钢防撞梁的性能影响因素较多,但是总的 来说其塑性变形能力和吸能效果优异,当汽车发生碰 撞时可以保证驾乘人员的安全,是保证行车安全、实 现汽车轻量化和降低能源消耗的有效途径之一。

来源:热冲压