在冲压过程中,板材始终与模具接触。这种接触不是静态的,而是动态的,因为金属板在模具表面上流动,即在板材和模具之间存在相对运动。即使板材和模具表面在没有辅助视觉的情况下看起来很光滑,但是在显微镜下,它们显示出复杂的形状。

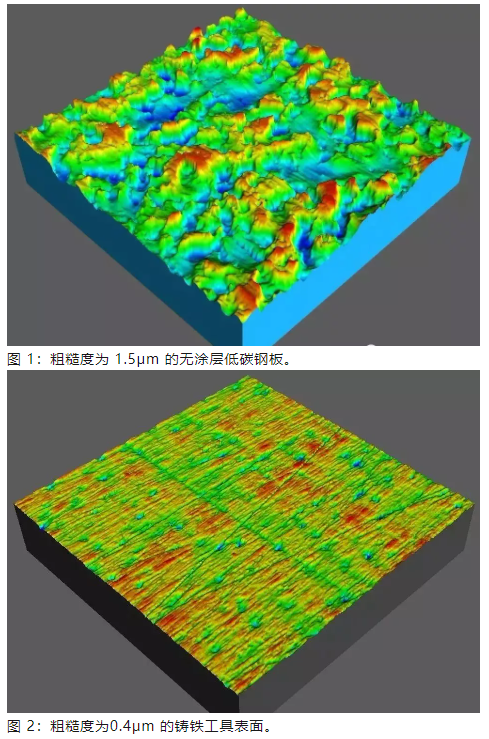

板材和工具表面具有粗糙度分布,这些分布是由一系列不同的高度、深度和间距的峰谷构成,如图 1 和图 2所示。金属板的粗糙度分布根据材料的类型,等级和涂层而不同,而工具的粗糙度分布将根据材料的类型和它们的加工方式而不同。

由于板材和工具表面的这些不规则性,因此存在相对运动的阻力。简单来说,这种对相对运动产生的阻力被称为“摩擦”,这也是为什么在金属板上施加润滑剂以降低其阻力并因此减小摩擦的原因。摩擦力与两个运动物体的接触力之间的比率由摩擦系数“μ”表示,其值取决于摩擦学系统本身和成型过程,例如板材的温度、冲压速度、接触压力和板材的应变。

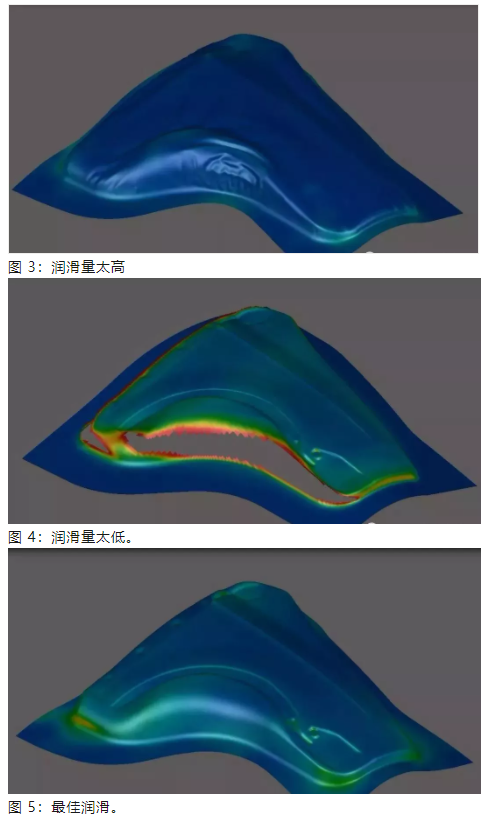

我们知道了摩擦力来自何处,以及为什么我们需要在冲压前在板材上涂抹润滑剂。现在,我们将着重讨论润滑量如何影响面板在成型过程中的质量。通过下面的图片大家可以更好地了解润滑效果。

使用TriboForm创建的摩擦模型在AutoForm中模拟下图中显示的所有面板。请注意,当不使用摩擦模型时,使用恒定的摩擦系数“μ”运行模拟。当使用摩擦模型时,用户可以在模拟面板时改变润滑量;并且根据面板对摩擦力的敏感程度,润滑量会对面板的质量产生不同的影响。

图 3、4 和图5 所示的板材使用相同的精确模拟设置进行模拟,由于润滑剂量已经发生改变,因此零件质量不同。图3 中所示的板材因为在拉伸之前在板上施加了高润滑性,在拐角处有严重的起皱。

润滑量越高,运动阻力越低,即材料随后以不受控制的方式在工具表面上自由运动,从而产生皱折。相反,当施加在片材上的润滑量非常低时,运动阻力非常高。这种高阻力迫使金属板拉伸超过所需的量,产生大量的减薄,并且在某些情况下,产生大量的裂纹,如图4 所示。

因此,在拉动面板时使用适当的润滑量变得至关重要,找到所需的最佳润滑量同样重要。图5 显示了正确使用润滑剂时没有皱折和裂缝的板材。

就像任何其他制造工艺一样,在板材上涂抹润滑剂会产生一些不一致性,如噪音。这意味着,如果用户决定在板材上使用的润滑剂的量为1g/㎡,从而生产无缺陷面板,那么机器人每次在面板上喷洒精确数量的润滑剂的可能性是多少?例如,如果设备的精度为85%,则润滑剂的偏差将在0.85 - 1.15g/㎡,如果面板对摩擦非常敏感,则可能会出现一些问题。因此,找到润滑量的安全范围并确保设备在给定范围内喷洒润滑剂至关重要。

找到面板中不会产生大量表面缺陷并且同时不显示高稀释值的润滑剂的“最佳量”取决于精确的仿真工具,例如使用带有AutoForm的TriboForm插件。

在考虑 AHSS成型摩擦学系统时,有三个要点需要考虑,即:1)摩擦和摩擦学对回弹的影响;2)AHSS成型产生更高的温度,这会再次影响摩擦行为;3)AHSS成型中使用不同的工具材料对成型和模拟中的摩擦行为产生新的影响。在成型模拟中应考虑上述这三种现象,这只能通过使用先进的摩擦模型来实现。

当然,AHSS在形成例如汽车部件时具有更多的回弹。回弹会受到钣金成型模拟中设定的摩擦行为的严重影响。这也是为什么你应该对冲压模拟中的摩擦行为进行改进的原因。反过来这也会产生更好的回弹预测。摩擦力决定了零件中的约束量,并且基于此,回弹行为受到影响。此外,重要的是要考虑在AHSS 成型时,通常会观察到工具和板材之间较高的接触压力,这也是摩擦变得如此重要的原因,并且摩擦导致了材料中的温度升高,这对低碳钢而言,这种数量级是不会出现的。因此,适当描述温度变化以及对摩擦行为的影响对于模拟AHSS 的成型是非常关键的。

此外,AHSS成型材料需要使用工具钢,这些工具钢通常不在中等强度钢上使用。现在我们必须考虑由一定碳和铬含量制成的更硬的工具产生摩擦学效应,而不是考虑铸铁制成的工具。这种模具材料也会对摩擦学性能产生影响。这就是为什么在模拟设置期间,用户必须考虑到这一点以及润滑剂选择。一个好的摩擦模型应该考虑到生成摩擦模型时的所有这些相互关系。

如果在成型模拟中有一个先进的摩擦模型,那么您需要在钣金成型模拟中引入一个真实的摩擦学系统。然后,您将获得更准确的裂纹、起皱、减薄和回弹预测,这些预测都与您使用的摩擦模型相关联。

来源:冲压帮