拉延先进高强度钢的切割边缘时注意事项

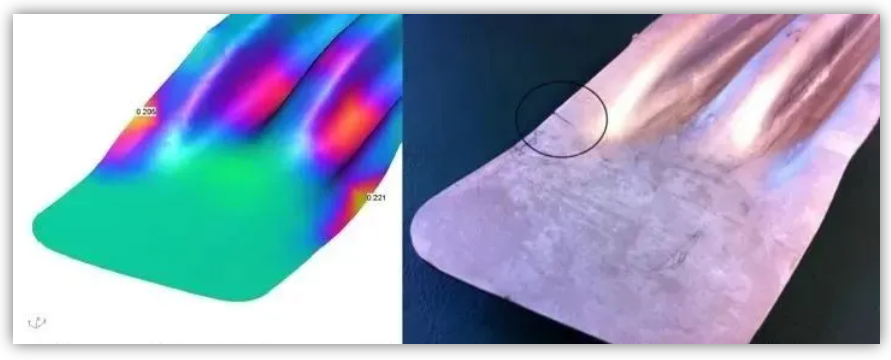

在开始进行先进高强度钢成形仿真分析时,首要解决的问题是:切割边缘的拉延。也就是在切割边缘出现单向拉延时需要多方面考虑。

成形极限图不能用作边缘拉延的依据。原因很简单,因为当我们在实验室测试材料并创建成形极限曲线时,我们不是在切割边缘处测试先进高强度钢,而是在板材中间部位进行测试。

此外,边缘延展性和延伸率之间也没有关联——所以先进高强度钢拉伸曲线不能用来评估边缘延展性。

冲切模具的设计对先进高强度钢的边缘延展性极限有很大影响。

但在成批生产过程中,由于冲切模具的磨损,边缘延展性会发生变化,这使得先进高强度钢仿真分析更加复杂。有些仿真软件已经开始加入影响边缘延伸性的切割方法参数,激光切割边缘的默认值最大,其次是冲切边缘,然后是磨损的冲切边缘。

所以,在先进高强度钢仿真分析中,要注意:

· 拉延边缘的位置?

· 边缘拉延量是多少?

· 是什么样的边缘拉延?

先进高强度钢边缘延展性问题实例

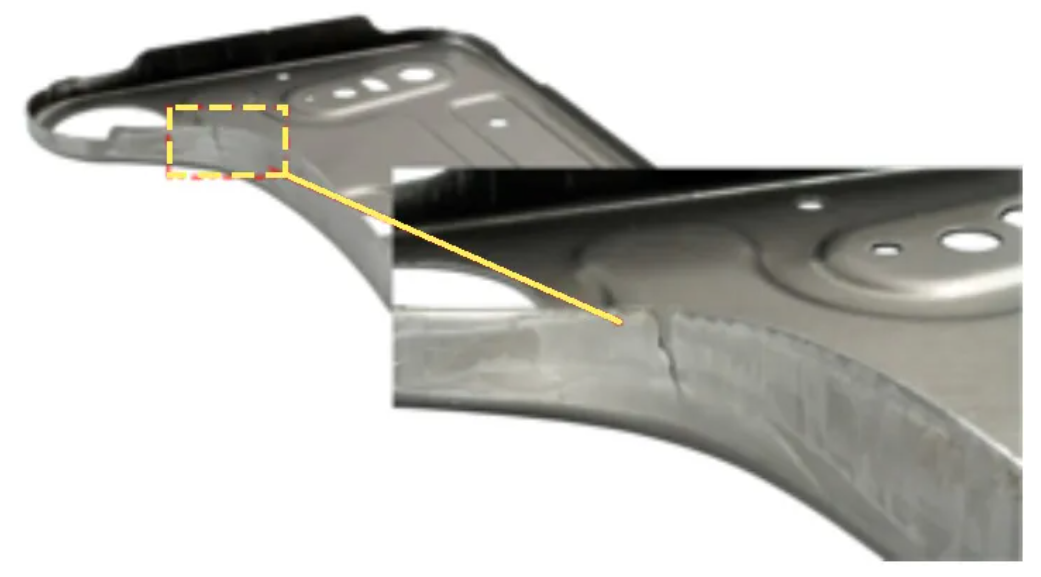

在扩孔工艺中,冲孔边缘出现了裂纹。裂纹开始于冲孔的圆周部分,显示出粗糙的剪切面。

在机械冲切工艺中,如冲孔工艺,会产生强烈的加工硬化现象,也可能会出现初始间隙和形成切边毛刺——所有的这些构成“剪切影响区”。

采用显微硬度的测量方法,确定离切面越近,加工硬化值越高。这降低了边缘的变形能力,甚至在没有进行任何成形工艺之前。

根据先进高强度钢的微观结构,剪切影响区间隙可以在杂质颗粒、碳化物、相界等附近产生。

模具、冲切间隙和边缘延展性

首先,在成形过程中,最好的做法是记录模具的磨损率。通常,您会得到一个初始磨损率,然后进入磨损率进入平稳期,再后是加速期。毛刺的形成也是类似的模式:请见上图。在这两种情况下,预计在加速期开始之前,要修模以保持模具的稳定。对某些先进高强度钢牌号而言,模具磨损会大大降低扩孔率。

如果可能的话,将毛刺安排在边缘内侧。毛刺在边缘外侧在随后的折弯操作中容易产生缺陷。

保持模具的稳定性和采用一致的冲切间隙互为关联。模具磨损受到冲切间隙和所冲切先进高强度钢牌号的影响。模具的刚度也很重要:刚度有助于在冲孔周围以及长翻边边缘提供一致的冲切间隙。

可以通过改变切割方法——如钻孔、机加工或线切——来消除剪切影响区。然而,钻孔、机加工和电火花加工都很费时,而且不适用大批量生产。热切割方法可以改善边缘延展性,如激光或等离子切割,但由于加热的缘故,它们会产生硬度梯度。

预冲孔可显著提升扩孔率/边缘延展性

预冲孔(也称为二次剪切)可大大提高先进高强度钢的扩孔率,从而改善边缘成形性。

使用预冲孔方法,一步法冲孔或两步独立的冲孔操作可用以创建一个初始孔后进行修边操作。为了达到最佳效果,必须仔细选择所产生的修边或冲孔环的厚度。预冲孔可以大大提高扩孔率(HER),但改善的程度因先进高强度钢牌号而异。

相同的先进高强度钢牌号,不同的边缘延展性边缘延展性在不同钢牌号之间有很大差异,即使这些钢牌号有类似的强度水平。其边缘延展性也不尽相同。

同时,扩孔率和传统的屈服强度、抗拉强度或延伸率没有明确的相关性。

例如,这里有有四种不同的钢牌号,它们的抗拉强度都超过800MPa。显然,选用正确的钢牌号,您可以获得更为出色的边缘成形性能。

在选用先进高强度钢时,我们还需要考量:在实际的车间条件下,要保持冲切间隙的一致性很困难。

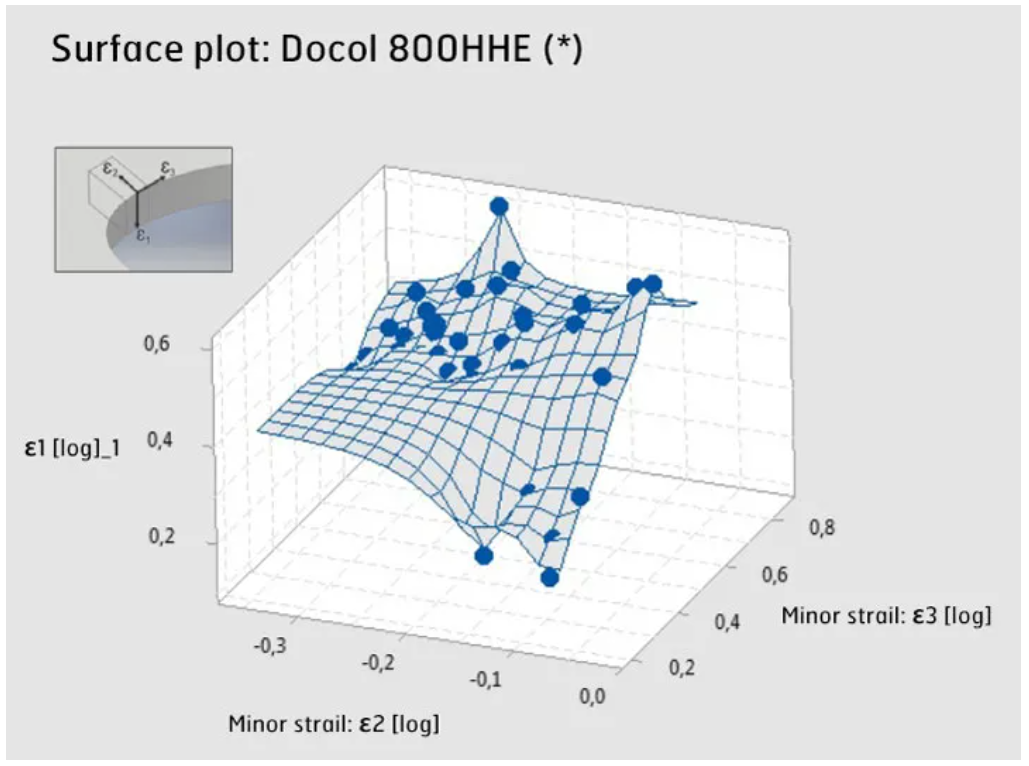

三维边缘成形极限图(FLD)

Surface plot 曲面图: Docol 800HHE (*)

Minor strail: ε2 [log] 次应变:ε2 [log]

Minor strail: ε3 [log] 次应变:ε3 [log]

目前全球范围内的扩孔试验标准是ISO 16630,该标准因提供的结果不确定性和波动性极大而广受非议。

ISO 16630只涉及一种特定的应力/应变状态。但实际的生产中往往包含不同的边缘负载情况。即使在同一个汽车零件中,边缘也可能有各种不同的应力/应变状态。

我们可以利用不同的试验来涵盖更广泛的应力/应变负载情况,包括线上数字图像相关法(DIC)进行应变测量。使用的试验包括:

· Nakajima HE试验

· KWi HE试验

· Diabolo试验

· 双折弯试验

· 冲孔拉伸试验

三维边缘成形极限图可直观地用以比较不同材料及其整体边缘延展性。此外,它们还可能被用来有效地进行仿真分析。

化先进高强度钢的成形工艺设计

为了优化成形工艺设计,需要考虑多种因素,其中包括可行性、一致性、冲压设备,以及模具磨损。如何使用三种不同的成形方法对相同的先进高强度钢汽车零件进行仿真分析:拉延+翻边;翻边+侧修边;以及侧翻边。

随着先进高强度钢汽车零件的设计变得日益复杂,避免冲切边缘在成形时开裂成为一项更具挑战性的工艺,尤其对热轧先进高强度钢来说更是如此。此外,如果零件的边缘有开裂等初始缺陷,会对零件的疲劳性能产生负面影响。

来源:冲压帮