1 背景

车轮是一辆汽车必不可少的重要部件,车轮的好坏,包括车轮质量及其安装螺栓会直接影响汽车的性能及其安全。

目前车轮轮毂的材质都是铝合金,随着人们对汽车性能和节能需求的增加,要求减少车轮的重量,轮毂的材质开始 发展为镁合金。由于轮毂材质发生了变化,原来的铝轮毂与 钢铁螺栓的摩擦副改变为镁制轮毂与钢铁螺栓的摩擦副,这些变化必然会影响车轮的装配效果,即作用于轮毂、刹车盘和轴承法兰的螺栓夹紧力会受到影响,易造成车轮螺纹接头 的夹紧力不足,最终在某些恶劣工况下发生车轮螺栓松动, 乃至螺栓断裂等一系列问题。

本文主要采用螺纹接头测试的方法,测量车轮装配工位的连接件特性,评估当前装配方法的合理性。对铝车轮和镁车轮采用同样的工艺参数进行拧紧,通过对比不同材质车轮夹紧力与扭矩的关系,分析相同的工艺参数是否适用。

通过研究得出以下结论:

由扭矩-夹紧力数据知,镁合金车轮与铝合金车轮提供的夹紧力基本一致;

镁合金车轮螺杆破坏扭矩为 200Nm,装配扭矩为 110Nm 时利用率为55%-65%,利用率合理;

连接系统失效模式为螺杆断裂,失效模式合理。

2 验证方法

螺纹接头测试是利用超声波的方法来测量在以一定扭矩安装时螺栓上产生的拉伸力,用螺栓的拉伸力作为评价螺纹接头性能的一个指标。接头性能包含如下一项或几项:接头的扭矩能力、接头的预紧力水平、接头剩余夹紧力和扭矩水平以及接头承受横向剪切静载荷能力。对应的试验项目:扭矩-角度破坏试验、扭矩-角度-夹紧力试验、残余扭矩-夹紧力试验以及抗横向载荷能力试验。螺纹接头测试因能够有效地预防试装、试验过程中螺纹接头失效,验证接头失效模式,提前发现问题,优化装配拧紧工艺,已被广泛地应用到新车型开发设计过程中。

2.1 试验设备和软件

2.1.1 BLM5000 and TPT200/100-夹紧力传感器

2.1.2 MC900-超声波分析仪及配套软件

2.2 测试流程

工艺参数验证主要按照以下五个步骤:

第一步:螺栓处理

(1)记录螺栓尺寸及机械强度信息;

(2)测量螺栓夹持长度;

(3)螺栓表面处理(粗糙度等级小于 N7 且保证头尾水平);

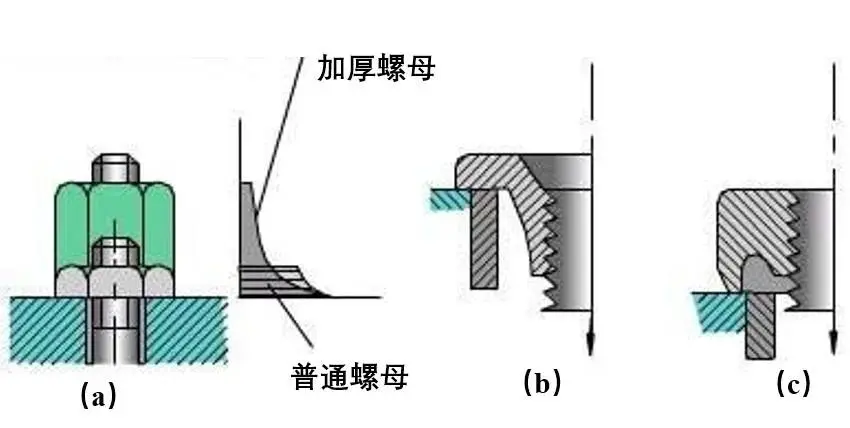

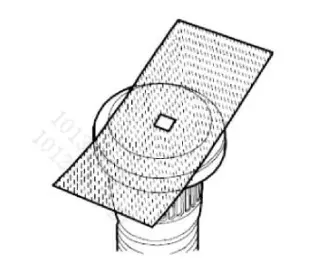

(4)粘贴超声波贴片,如下图所示。

第二步:螺栓特性标定

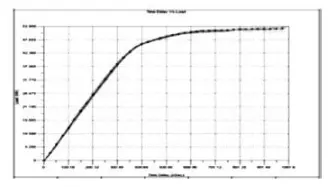

(1)使用超声波分析仪和夹紧力传感器获得螺栓特性曲线,即夹紧力与螺栓伸长量的线性关系;

(2)在螺栓标定时,务必确保螺栓夹持长度与实际生产装配时的一致性。

第三步:测量螺栓的初始长度(未拧紧,无负载状态)

(1)使用超声波分析仪测量螺栓初始长度;

(2)以螺栓特性曲线作为参考依据,如下图所示。

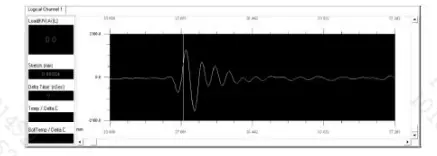

第四步:在拧紧的过程中执行动态超声波测试

(1)使用超声波分析仪采集包含夹紧力、扭矩、转角、转速以及时间等参数的动态曲线;

(2)3 分钟以后再次测量残余夹紧力;

(3)为了有效地统计测试数据的离散度,每项试验共进行 5 组测试。

第五步:分析动态超声波测试曲线

(1)比较特定扭矩(110Nm)下不同材质轮毂的夹紧力水平及其离散度;

(2)通过评估螺栓利用率来判断拧紧工艺是否合适。

3 试验内容

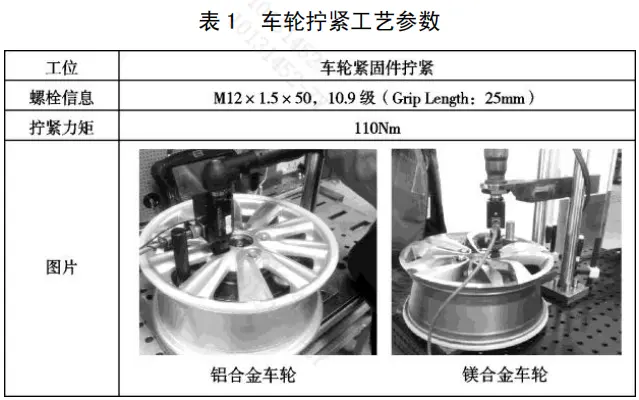

3.1 工艺参数

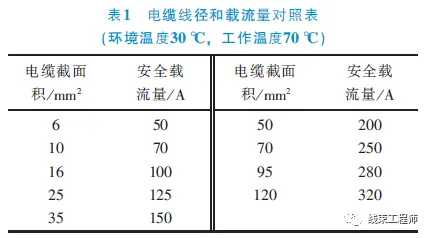

表 1 所示为车轮拧紧工艺相关参数,涵盖车轮螺栓尺寸规格、机械强度、夹持长度、拧紧力矩。

3.2 测试数据分析

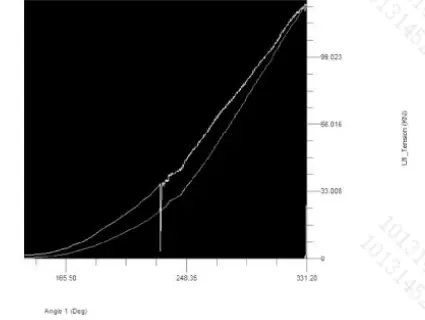

通过对铝制车轮的扭矩转角失效曲线分析,我们可以清 晰地发现车轮螺栓的屈服扭矩约为 156.0Nm,破坏扭矩约为 164.2Nm。拧到 110Nm 时,此时螺栓的夹紧力范围为 55.4~ 62.1KN,螺栓利用率约为 60.5~67.8%,完全符合扭矩控制法推荐的螺栓利用率区间(测试数据详见表 2)。对铝制车轮而言,车轮螺栓拧紧到 110Nm 可以确保在不发生螺栓过载失效的前提下达到较高的夹紧力水平,能够有效地防止螺栓松脱。

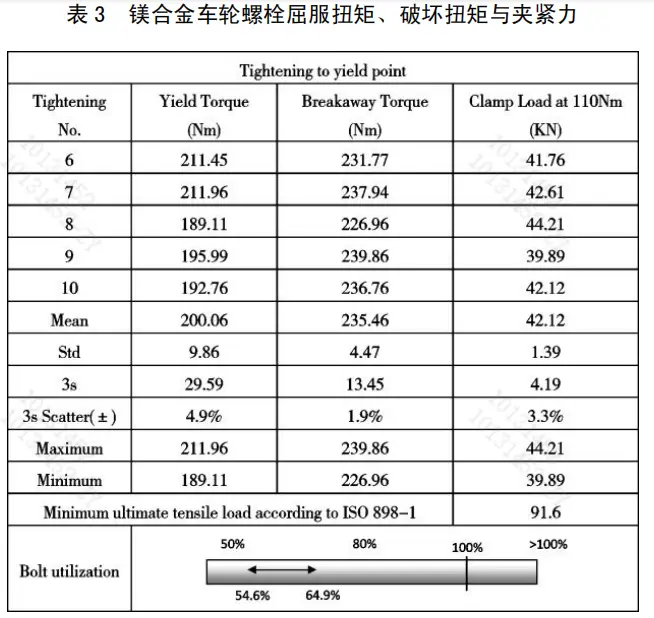

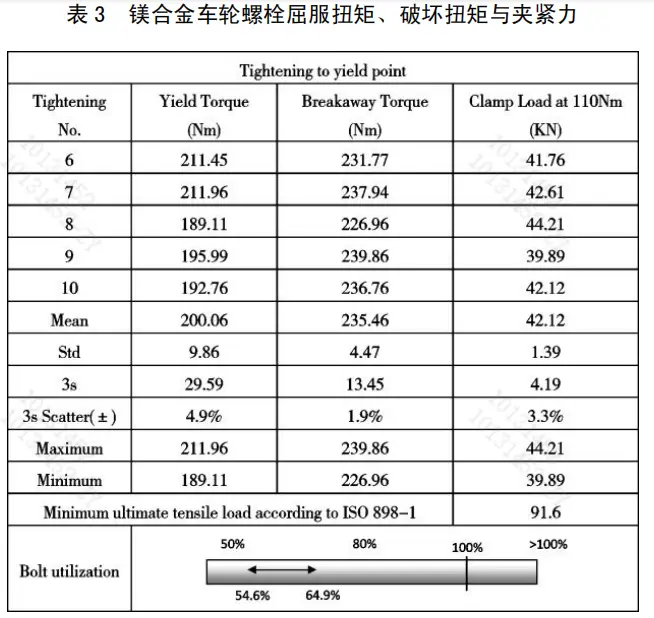

通过对镁制车轮的扭矩转角失效曲线分析,我们可以清晰地发现此时车轮螺栓的屈服扭矩约为 200.1Nm,破坏扭矩约为 235.5Nm。拧紧到 110Nm 时,此时螺栓的夹紧力范围为39~44KN,螺栓利用率约为 55~65%,车轮螺栓拧紧到 110Nm 可以确保在不发生螺栓过载失效的前提下达到较高的夹紧力水平,能够有效地防止螺栓松脱。

4 结论

(1)由扭矩-夹紧力数据知,镁合金车轮与铝合金车轮提供的夹紧力基本一致,目前工艺可以满足镁合金车轮装配要求。

(2)镁合金车轮螺杆破坏扭矩为 200Nm,装配扭矩为110Nm 时利用率为 55%-65%,利用率合理。

(3)连接系统失效模式为螺杆断裂,失效模式合理。

(文章来源:期刊《工艺装备》,作者:原燕波)

来源:GAF螺丝君