“气候中性生产”这个主题对工业界而言有多重要?德国机械设备制造业联合会(VDMA)近期所进行的一项调查结论令人印象深刻——超过75%的会员公司已经制定了自己的气候目标,其中一些已经可以测量其制造装备的二氧化碳碳足迹。

可持续发展是EMAG集团的企业战略之一,在数字化和科技变革中,EMAG积极践行绿色制造。值此第五十五个“世界地球日”之际,我们专门请来了EMAG集团能源效率首席工程师Konrad Heimbach先生,从提高机床能效这个角度,与您分享我们的减碳做法。

目标简单又具体:您想以气候中性的方式生产,就需要全面节能的机床,尽可能少用电。但是,如何减少复杂机床及其外围设备的能耗呢?Heimbach先生表达了他的观点:“这个问题有很多答案,以下元素最关键——选择正确的加工工艺、机床设计理念、高效组件、优化能源管理、建立基于人工智能的战略。”

取决于工艺

从机床的选择就已经出现了惊人的差异。用不同方式加工同一零件,EMAG 专家比较了“硬车”、“无纹路车削”和“磨削”三种工艺的能量需求。结果显示大不相同,例如,磨削需要663 J/mm3 *,硬车需要220 J/mm3 *,而无纹路车削仅需要57 J/mm3 *。

不同的机床设计理念也会导致如此大的差异。例如,自动化对能源消耗有着巨大的影响,更加集成的生产流程能耗更小——EMAG机床将零件库和简单的上下料集成在一起。还有,一台双主轴机床配有一套外围辅助装置,就比两台单机各自配两套辅助设备更经济。复合机床,更节能,综合成本也更低。

机床改造

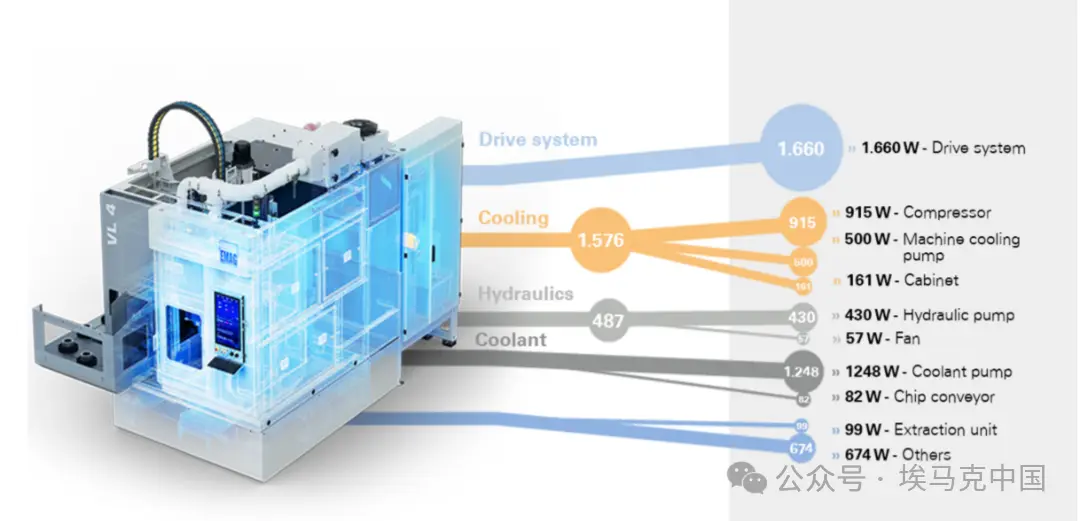

EMAG的可持续发展战略不仅关注新机床的开发,现有机床的改造也是手段之一。Heimbach认为一些相对简单的措施即可大幅降低能耗。有一个客户,自2008年开始使用EMAG VTC 250车床,EMAG首先创建了一个能量流图,分析了驱动系统、冷却系统、液压系统和润滑系统的消耗情况。这台用了15年的机床中的耗能大户为:液压单元、冷却润滑泵和冷却单元。三个单元更换后,用户每年可节省约18000千瓦时、6.7吨二氧化碳。而改造安装只需一天半时间,且直接在客户工厂进行,改造成本在大约2.5年后摊销掉,还能获得国家补贴。

能量流图清楚地显示了电力的各种消耗

聚焦单个部件

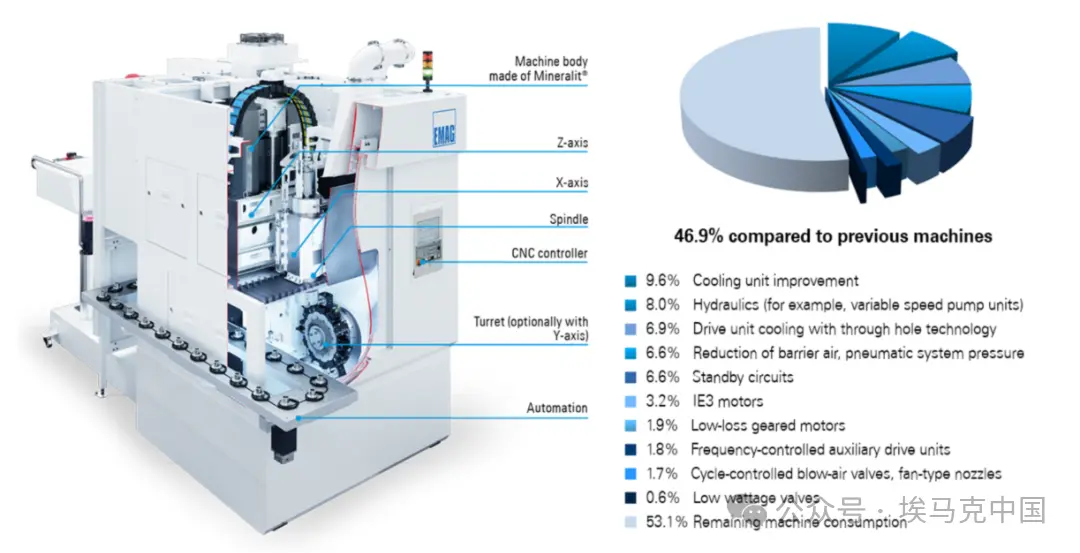

EMAG机床的老用户们对EMAG以改造进行节能的研究给予了极大的关注。在将每种组件的最新一代与旧技术进行比较后,结论就是,如果采取所有措施,改造可节省高达47%的耗能。最大的节约潜力出现在冷却装置(9.6%)和液压装置(8%)上。

EMAG目前正在广泛研究基于人工智能的生产流程优化。数据应有助于提高机床的质量或提高机床的可用性。用户还可以使用EMAG能耗监测仪随时关注机床的消耗数据。Heimbach总结说:“可以将能耗数据和机床工况联系起来,还有每个班次的能耗或每个工件的能耗等关键值。一有异常偏差,会立即显示出来,便能更快纠正,从而有助于平衡生产。

使用EMAG能耗监测仪,用户可密切关注机床消耗数据

(* J/mm3, 每立方米多少焦耳,热值,衡量能源物质的重要参数)

绿色制造,埃马克已为自己设定了明确目标,使用所有杠杆来助力可持续生产。旅程才刚刚开始,请与我们同行!

来源:埃马克中国