摘要:本文通过介绍紧固件在汽车车身上的应用,分析总结了短周期螺柱焊接和螺母凸焊的设备以及工艺参数。结合生产实际情况,总结了螺柱焊接和螺母焊接常见的缺陷类型并分析缺陷产生原因,针对不同类型的缺陷给出了相应的解决措施。

关键词:紧固件;螺柱焊;短周期拉弧焊;螺母凸焊;虚焊;气孔

引言

汽车是一个集成了车身结构、电子电气、管路系统、内外饰系统和底盘悬架系统等综合性能结合体的装置。其中车身结构是整个装置的基础,其他子系统都是安装在车身上的附属装置。附属装置需要通过安装点固定在车身上,目前大多数都是通过螺栓连接固定,因此需要提前在车身相应位置植焊螺柱或者螺母。

螺柱焊是指将金属螺柱或类似的其他金属紧固件(栓、钉等)焊接到工件上的方法。实现螺柱焊的方法有电弧式螺柱焊、储能式螺柱焊、电阻焊或凸焊等[1]。螺柱焊焊接设备比较简单,工艺过程少,操作便捷。随着汽车工业和螺柱焊技术的不断发展,螺栓连接固定已经逐步替代了电弧焊、电阻焊或钻孔等传统连接工艺,发展为制造业中一种基本的热加工方法[2]。

本文从车身紧固件类型、规格应用出发,对车身紧固件焊接工艺及常见缺陷进行分析,总结紧固件的焊接工艺参数、焊接质量要求及缺陷防治措施。

01 车身紧固件应用

汽车紧固件一般指螺纹紧固件,结构简单,品种较多,主要包含螺柱、螺栓、螺母和螺钉等。在一辆汽车上,紧固件的使用数量占到了全部零件的30%~40%,是汽车的主要连接件。总装线上装配汽车的过程,几乎都是在装配螺纹紧固件。

为了减少开孔,保证汽车车身的密封性能,同时满足整车子系统的安装需求,约30%的紧固件需要提前焊接在白车身上。应用于白车身上的焊接紧固件主要有焊接螺栓、承面凸焊螺栓、端面凸焊螺栓、焊接方螺母、焊接六角螺母以及焊接六角法兰面螺母等,需要根据安装点固定零件类型、扭矩等条件选择相应的紧固件。

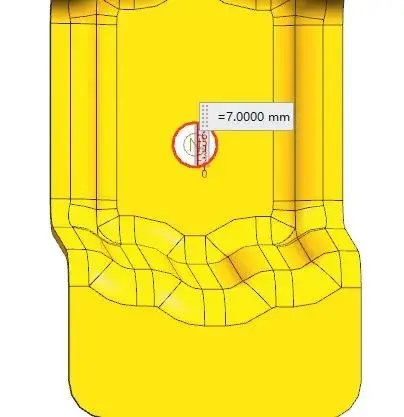

在上述紧固件类型中,螺栓类紧固件一般可以直接植焊在钣金件上,无需开孔;而螺母类紧固件由于在总装安装零件时需要穿过螺栓,因此钣金件上在焊接螺母的位置需要开一个光孔,孔的直径比螺母螺纹的公称直径大0.5~1.0 mm。如焊接螺母的规格为M6,则光孔的直径为 ![]() 这是基于焊接螺母的定位及螺栓安装的需求。

这是基于焊接螺母的定位及螺栓安装的需求。

02 车身紧固件的焊接工艺

2.1 螺柱焊接

螺柱焊接是将直径2.0~25.0 mm 的螺柱或柱状金属,高效、低成本以及全断面地熔合焊接在金属表面的一种特种焊接工艺[3]。根据螺柱焊机工作原理的不同,一般将螺柱焊机分为储能式螺柱焊机和拉弧式螺柱焊机两大类。电容放电螺柱焊是以储能电容快速放电产生的电弧作为热源,这种焊接方法具有焊接时间短、无需保护的优点,但是需要使用专用螺柱,因此应用范围较窄。在汽车制造行业应用较多的是拉弧式螺柱焊机,这种焊接方式的前提条件是螺柱的端面与工件表面相互接触,下面重点介绍拉弧式螺柱焊接设备和工艺。

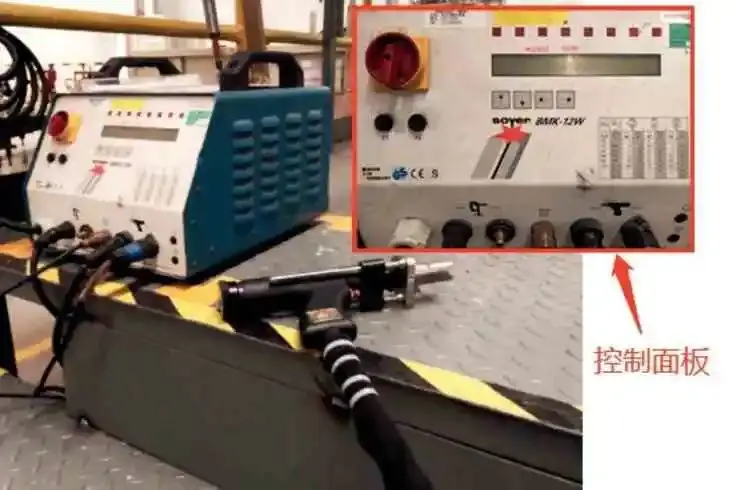

2.1.1 拉弧式螺柱焊接设备

拉弧式螺柱焊机由焊接电源、控制器、地线钳和焊枪组成(图1),焊接电源一般为晶闸管控制或逆变式弧焊整流器控制。大部分拉弧式螺柱焊机的焊接电源与控制器合并在一起,称为主机[1],作用是把电网电压和电流调制成适合螺柱焊工艺需求的电压和电流,同时驱动控制输入和输出。手动焊枪是螺柱焊的执行机构,它通过线缆与主机连接,可以灵活移动,能够适应不同位置的焊接需求。控制面板左上角的红色旋钮是电源开关,开关右侧的是参数显示窗口,工作状态下会显示当前的焊接参数。面板右下方是根据螺柱规格确定的焊接参数推荐表;面板最下面一排是输入/输出接口,用于连接输入/输出部件。

图1 拉弧式螺柱焊接设备

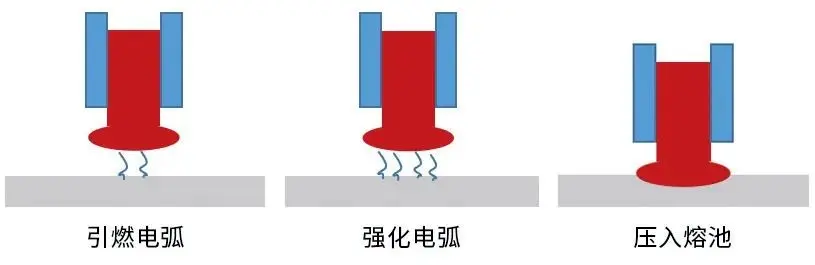

2.1.2 拉弧式螺柱焊接工艺

在实际生产中,一般选用短周期拉弧式的焊接模式,这种模式焊接可靠、效率高。其焊接过程可以分为3 个阶段(图2)。首先,起始电源稳定之后,焊枪的电磁线圈会产生一个向上的电磁力,把螺柱提升起来离开工件表面,引燃起始电流的电弧。其次,焊接螺柱达到其回程高度后,主焊接电流把电弧强化,从而熔化螺柱端面和工件表面。最后,电弧在工件上以及螺柱端面生成一个熔池,焊枪内部的压缩弹簧把焊接螺柱压入熔池,熔池冷却后焊接螺柱就固定在工件上了。

图2 短周期拉弧式螺柱焊接过程

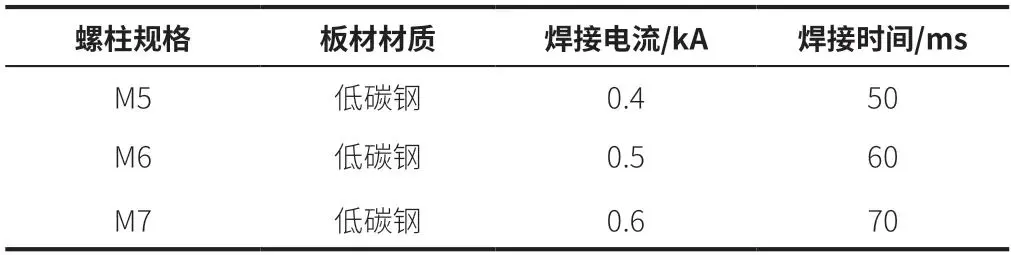

拉弧式螺柱焊接工艺参数一般包括焊接时间、螺柱焊的提升高度、焊接电流、凸出焊接的长度以及缓冲等[4]。随着技术的发展,现在的焊机已经把参数进行了整合匹配,如螺柱提升高度、凸出焊接长度、缓冲等参数与焊接电流匹配,因此,实际生产中一般只需要调整焊接电流和焊接时间这2 个参数。焊接参数一般根据螺柱直径选择,表1所示为生产实践总结的常用螺柱规格焊接参数。

表1 常用螺柱规格焊接参数表

2.1.3 螺柱焊质量检查及常见缺陷处理

螺柱焊质量检查一般包括外观检查及非破坏检查。外观检查主要是检查螺柱与工件的焊接区域的焊接情况,通过目视方法检查熔合是否良好、螺纹上是否有飞溅。非破坏检查是为了检查螺柱焊接是否牢固,然后用橡胶锤把焊好的螺柱往一个方向敲到45°,再检查螺柱根部与工件是否开裂。如果不开裂,即质量合格,最后再用橡胶锤把螺柱敲回到原来的位置。

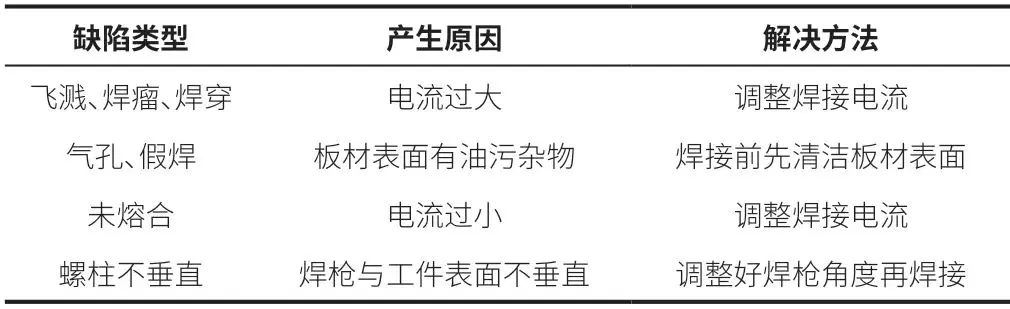

常见的螺柱焊缺陷类型有飞溅、焊瘤、气孔、开裂、焊穿、假焊、未熔合和螺柱不垂直等[2]。产生缺陷的原因主要有焊接参数不合理、板材表面有油污杂物、焊枪不垂直、设备分流或搭铁不良等。螺柱焊常见缺陷类型及对应的解决方法如表2所示。

表2 螺柱焊常见缺陷及解决方法汇总

2.2 螺母凸焊

2.2.1 凸焊设备

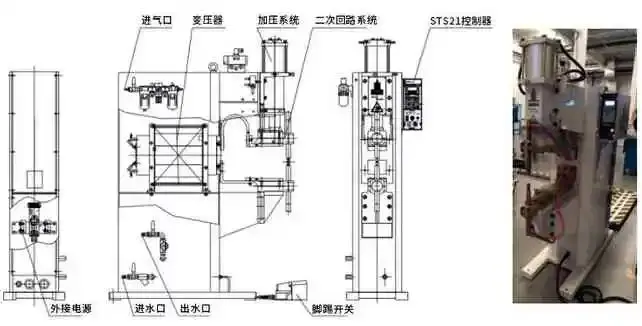

螺母焊接一般采用凸焊机进行焊接,凸焊属于电阻焊的一种。采用凸焊可以做到所有螺母焊接位置一致,焊缝强度均匀、美观和牢固,同时可做到不伤及螺纹,不降低螺纹精度[5]。图3为某固定式交流凸焊机示意图,其结构主要包含机身、加压系统、二次回路系统、冷却系统、变压器和控制系统。

图3 某凸焊机结构示意图

2.2.2 螺母凸焊工艺及质检方法

在汽车白车身上常用的螺母类型有六角螺母和焊接方螺母。其中六角螺母分为A 型和B 型,两者区别是:A 型六角螺母有定位凸台,B 型六角螺母没有定位凸台。焊接方螺母有4 个较高的凸点,可以保证较高的焊接强度。螺母凸焊的焊接工艺参数主要包括焊接电流、焊接时间和焊接压力,一般根据螺母规格、工件板厚选择合适的参数进行焊接。下面介绍低碳钢螺母常用焊接参数,这些参数是在做了大量试验及生产实践的基础上总结出来的(表3)。

表3 螺母凸焊推进焊接参数

螺母凸焊的工艺如下:首先,根据焊接螺母的规格从参数表中选择对应的参数组合调节好设备;再把工件和螺母放在焊机电极上定位好,踩下踏板完成焊接。焊接完成后,需要对焊接质量进行检查。检查时先是目视检查外观质量,然后用扭矩扳手拧紧配套的螺栓。当扭矩达到设计值后,检查螺母是否有松动脱焊现象,如没有松动,说明焊接质量合格。

2.2.3 螺母凸焊常见缺陷分析及预防措施

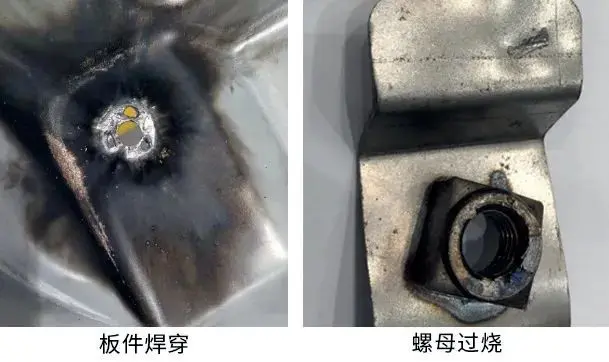

螺母凸焊属于电阻焊的其中一种,因此螺母凸焊的缺陷和电阻焊的缺陷类似,主要有虚焊、气孔、焊穿、过烧以及螺纹内粘附焊渣等。虚焊,表现为螺母与工件接触部位的表面形成了熔核,但内部没有焊透,在外力的作用下很容易导致螺母松动脱离工件。出现这种缺陷的主要原因是焊接参数不合,焊接电流过小或者焊接压力过小都会导致焊接不牢形成虚焊(图4)。为了防止出现这种缺陷,需要在焊接前根据螺母规格和工件板厚正确选取焊接参数组合,并且对焊机进行调试复测。

图4 虚焊缺陷

焊接后目视检查螺母与工件接触的部位,如果发现有蜂窝状的现象,这就是气孔。导致气孔的原因主要是因为工件表面存在油污杂物,影响焊接过程的冶金反应。因此在焊接前要对工件表面进行清洁,这样可以有效预防气孔的产生。焊穿和过烧主要是由于焊接电流过大所导致,也有可能是因为焊接压力不足,导致焊接过程中螺母与工件接触不良,从而形成瞬时局部大电流产生大量的热量灼伤工件和螺母(图5)。针对这种情况,也是需要正确选用焊接参数组合和调试好焊接设备。

图5 焊穿和过烧缺陷

螺纹内粘附焊渣是由于当螺母和母材被急剧加热,焊核周圈未完全封闭时金属发生气化,内部压力过大造成焊接时产生飞溅,形成焊渣粘附在螺纹内。当电极压力过小或电流过大时易引起飞溅,从而在螺母内部形成焊渣。

03 工程应用

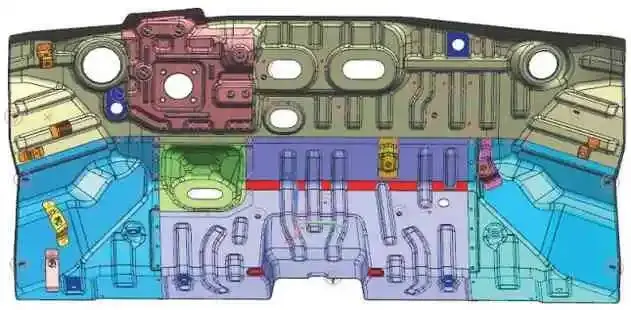

下面以某项目车型前围板的紧固件焊接进行实际工程应用举例。该车型前围板上需要植焊3 种螺栓和1 种螺母(图6)。

图6 前围板焊接紧固件示意图

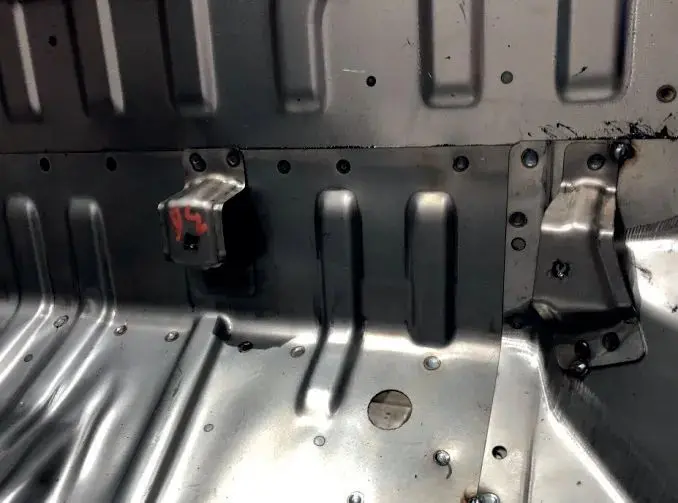

植焊螺栓使用拉弧式螺柱焊接方法,螺栓的规格有M5 和M6 两种。根据前文表1所述的参数规范,焊接M5 螺栓时的焊接电流为400 A,焊接时间为50 ms。焊接后对螺栓进行敲击检验,螺栓没有脱焊,质量合格(图7)。

图7 前围板螺栓植焊

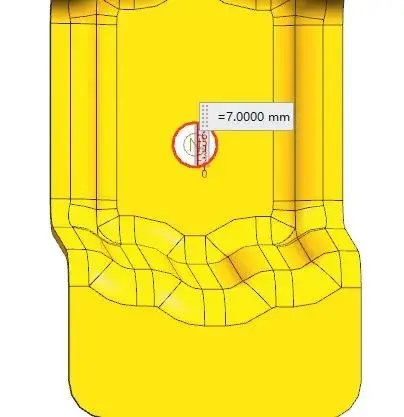

植焊螺母采用凸焊方法,螺母的规格为M6,焊接在板厚1.2 mm 的支架上。根据螺母公称直径与工件光孔的同轴度要求,光孔的直径设计值为φ7.0 mm(图8)。按照前文表3所述的参数规范,选用如下的焊接参数进行焊接:焊接电流为11 kA,焊接时间为10 个周波,焊接压力为2.4 kN。焊接后先检查外观质量,再用扭矩扳手拧紧螺栓,待扭矩达到设计值后停止,检查焊接部位没有松脱,质量合格(图9)。

图8 工件光孔直径数模设计值

图9 前围板支架螺母植焊

04 结束语

本文主要对汽车车身紧固件的焊接进行了分析,总结了常用的汽车车身紧固件类型,并在此基础上引出焊接紧固件的概念。接着,从焊接设备、焊接工艺、质检方法及常见缺陷类型和预防措施三个方面详细介绍了短周期拉弧螺柱焊和螺母凸焊,根据实际生产经验总结出不同规格紧固件的螺柱焊和螺母凸焊焊接参数组合和质量检测方法,针对不同类型的焊接缺陷分析其产生原因并给出相应的预防措施。最后,以某车型前围板上的紧固件焊接为例,阐述了螺柱焊和螺母凸焊的工程实践应用,应用效果良好。

通过分析总结,得到以下结论:

①无论是短周期拉弧螺柱焊还是螺母凸焊,都要根据紧固件的规格选择匹配的焊接参数组合进行焊接;

②焊接电流、焊接时间和焊接压力是紧固件焊接的主要焊接参数;

③可以使用目视方法、锤击方法和扭矩检测法对焊接质量进行检查;

④常见的焊接缺陷可以通过匹配调整焊接参数及清洁工件表面预防消除。

来源:AEE汽车技术平台