无论电池包、电池盒还是电池托盘,这些容纳和保护电动汽车(EV)电池及其相关电气和热管理组件的机构都是电动汽车行业子系统结构层次中的首要关注对象之一。增强电池托盘性能涉及多个方面,包括相关的制造工艺和材料、如何平衡质量和外包装、如何确保安全措施以及应对结构设计和工程挑战等,其中一个关键就是形成一种适用于电池托盘和备用电源系统的成熟的耐酸防护涂层。这种涂层具有双重作用,既能提供卓越的绝缘性能,同时还能有效抵抗酸性物质,增加耐腐蚀性能。

背景

随着电动汽车产销量的增加,用以确保其电池系统功能和安全性的防护涂层的需求也在不断增加,更加先进、高效和环保的防护涂层也是各大电池制造商的研究课题。鉴于电动汽车约40%的成本是由电池构成的,因此,用适当的涂层保护电池,以保持其寿命和车辆性能变得至关重要。

电泳工艺应用于电池托盘

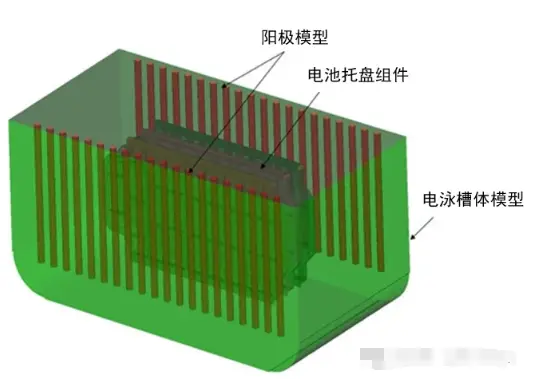

将电泳工艺应用于电池托盘,可以实现耐蚀涂层这一目标:电泳涂料加入电泳槽体中,将零件放入槽中,通过与阳极板连接,形成一个闭合的电路。电泳漆液中的颗粒带有电荷,在电场的作用下,带电颗粒会沿着电场线运动,从而沉积在零件基材表面,形成一层均匀的电泳涂层。电泳工艺具有电泳漆膜质量高、电泳涂料利用率高、环保性能良好以及生成率高的特点。从本质上讲,电泳涂层工艺擅长处理批量生产的部件,如盖子、托盘、框架板、模块支架和类似物品。虽然电泳工艺具有各种优势,但也会遇到一些制造过程的问题,包括电泳涂层厚度不均匀、电泳漆与基底材料的兼容性问题,以及更环保的替代解决方案等。

通过优化工艺过程、调整工艺参数和解决制造过程问题,制造商可以不断地优化电泳工艺过程,提高生产能力,确保交付质量最好的产品。

电泳CAE仿真分析的作用

CAE仿真分析方法在实现高效和有效的电泳涂层工艺性能方面能够提供重大的作用。

在将电泳工艺实际应用于生产之前,可以通过电泳CAE仿真分析评估其性能和质量。通过采用 CAE 仿真分析手段,可以显著减少实际工艺过程的迭代次数,以及最大限度地减少试制验证的必要性,从而使制造过程更高效、更经济。此外,涂装电泳仿真分析可以在工艺设计阶段提前预测涂层厚度分布等信息,排查涂层厚度不足的关键部位,改进结构进行再分析,从而确保涂层的性能质量。总体而言,电泳工艺仿真方法的采用在成本、精度、创新和可持续性方面带来了巨大的好处,使其成为现代工程实践的重要工具。

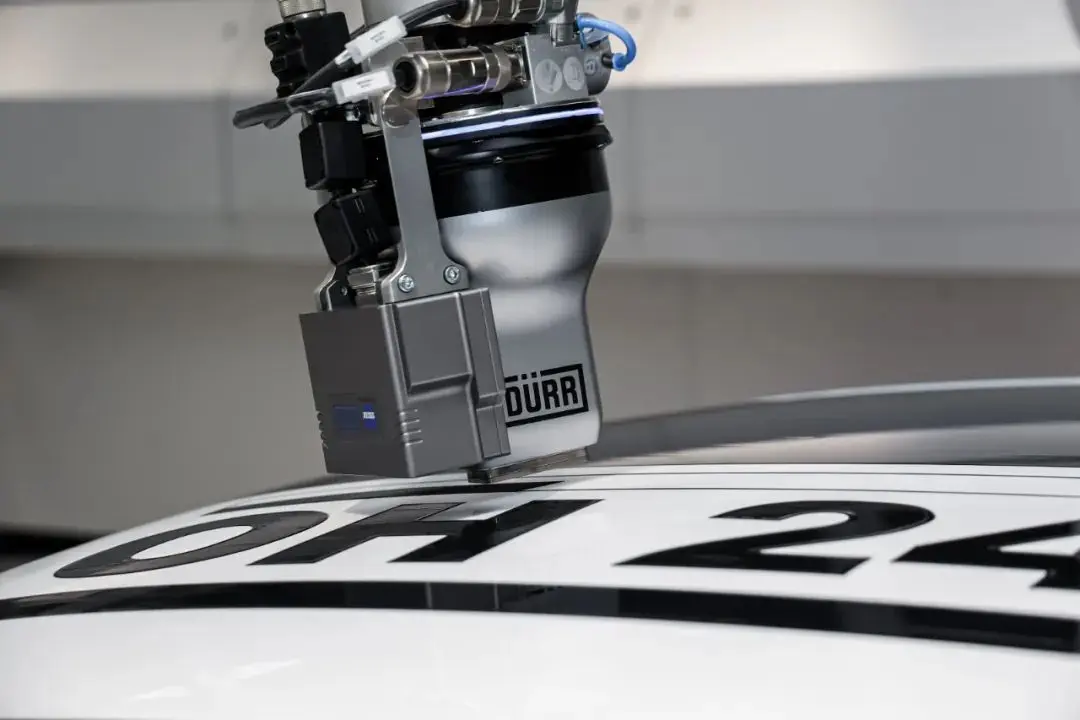

图1 为电泳涂层模拟而创建的电泳槽的数字孪生模型

电泳涂层工艺性能

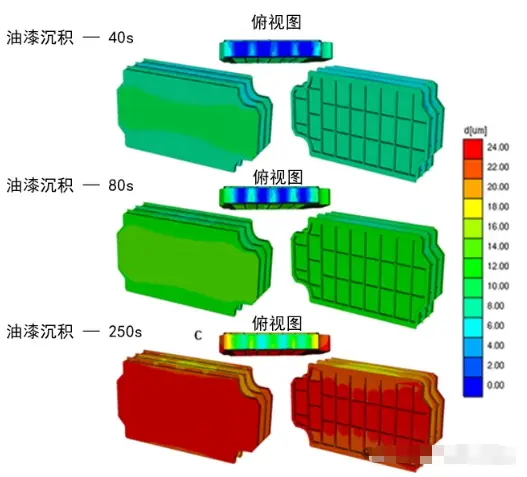

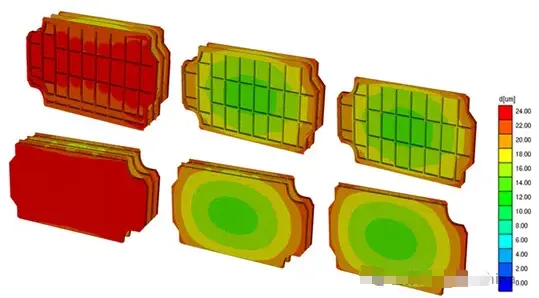

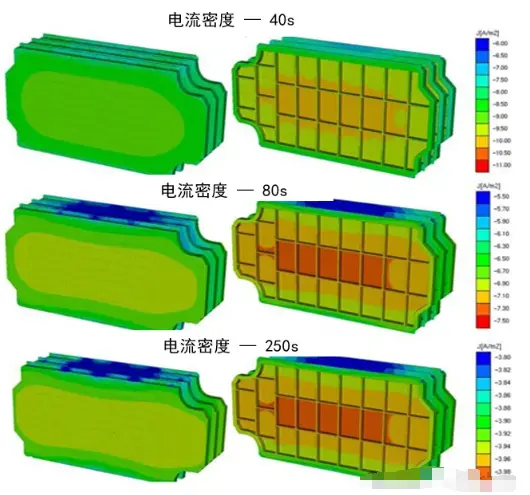

电泳仿真技术是通过分析仿真计算得出的电流密度和涂层厚度分布结果来评估电池托盘的电泳涂层工艺性能。图2和图3显示了与工艺时间相对应的油漆层厚度分布。不同颜色突出显示了零件之间油漆厚度的显著差异,显示了沉积不足(用蓝色表示)和沉积过度(用红色表示)的区域。另一方面,图4显示了电流密度的相应分布,突出显示了已电泳的零件上具有高电流密度和低电流密度的区域。这种直观的分析揭示了明显的电泳涂层质量问题,表明可能存在改进的潜力。依据仿真结果制定的工艺或结构优化方案,可通过不断仿真计算进行验证,从而得出工艺或结构的最优方案。

图2 模拟油漆涂层厚度随电泳时间的分布

图3 模拟电泳过程中每个电池托盘组件上的油漆涂层厚度分布,电泳时间=250s

图4 模拟电流密度随电泳时间的分布

电泳仿真技术的应用价值

电泳涂层质量问题不仅存在于电动汽车电池托盘的防护工艺中,在传统燃油车和新能源汽车的涂装电泳工艺过程中同样也存在电泳涂层质量问题。因此,涂装电泳仿真技术常常被应用于车身设计、工艺流程设计及生产线设计方面。

1.借助该仿真技术,可在车身设计阶段提供合理的、有依据的电泳开孔方案,避免后期因锈蚀导致车身开孔设变成本的大幅增加,显著提高电泳质量合格率及验证效率。

2. 在工艺流程设计阶段,通过仿真技术的辅助验证,在保证电泳涂层质量的前提下,验证出最佳的工艺参数,从而达成降低油漆消耗、能源消耗及降本增效的目的。

3. 通过电泳仿真技术可实现对新设计的生产线或对已有生产线改造之后的线体性能是否满足质量和设计要求进行快速且低成本的验证,指导工艺工程建设。

来源:AEE汽车技术平台