应用于电动汽车电池包的阻燃热塑性塑料

对于汽车制造商来说,电动汽车是一个迅速增长的领域。SABIC 致力于助力汽车制造商完成转型,借助我们可靠的热塑性塑料解决方案,帮助其开发下一代电动汽车电池包。电动汽车行业的另一个关注点便是围绕热失控的一系列问题和挑战。而在这一方面,SABIC 也能提供帮助。在电动汽车电池包和相关应用方面,我们深耕于阻燃聚合物,积累了丰富的经验,除此之外,我们还提供丰富的阻燃材料,能够帮助汽车制造商满足电池安全要求和法规。

适用于电动汽车电池包及相关组件的 SABIC 热塑性塑料具有诸多优势。我们的材料本身重量很轻,这意味着制造商可以大大减轻重量,从而提高性能,实现续航里程的增加。耐腐蚀特性使其更耐用、使用寿命更长。除了重量很轻之外,低费用的热成型和注塑成型制造工艺能够进一步节约成本。此外,SABIC 塑料具有出色的隔热和电气绝缘特性,与其他金属相比,具备更优越的热稳定性。

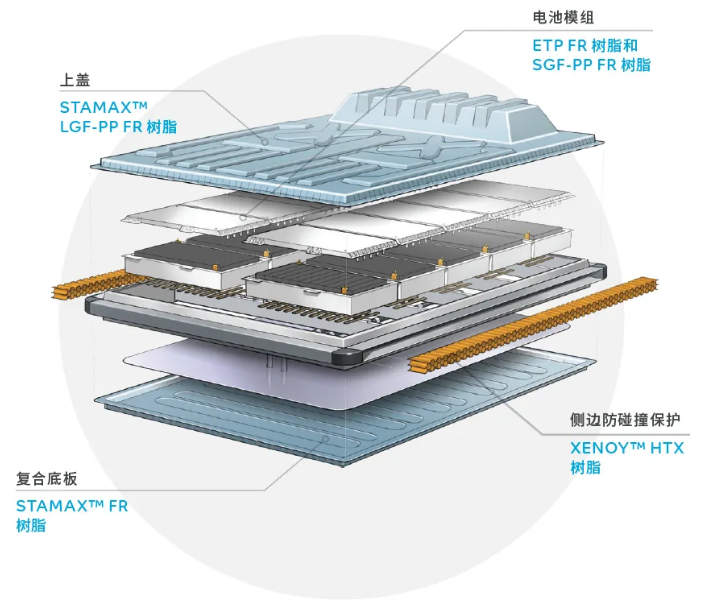

SABIC阻燃聚合物在电动汽车电池包中的应用

如图所示,我们的热塑性塑料能够满足一系列电动汽车电动组件的要求。

针对于多种应用,我们能提供一系列高性能阻燃(FR)材料,包括我们的 SABIC®聚丙烯化合物(PPc)以及 STAMAXTM 长玻纤(LGF)PP 树脂,以及工程性热塑性塑料(ETP)(例如 LEXANTM 聚碳酸酯(PC)树脂以及多种聚对苯二甲酸丁二醇酯(PBT)、聚酯纤维(PET)以及PC混合物)等系列产品。在设计多种电动汽车电池包组件的过程中运用这些材料,包括我们的一套无卤膨胀型阻燃系统,能够实现全面的、性能更出色的电池解决方案。

了解防火安全要求

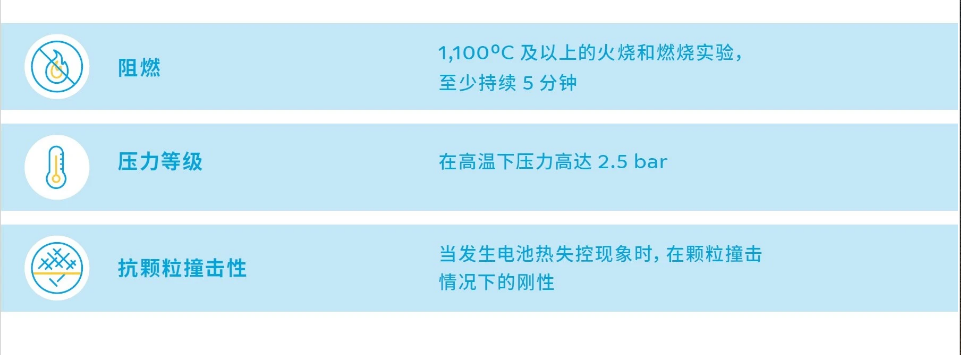

了解电动汽车电池包的防火安全要求非常重要,尤其是考虑到高电池负载下的极端过热情况,以及热失控情况。

相关的国际和行业标准包括火烧测试以及在热失控反应发生时的乘员保护测试等。如需使用阻燃热塑性塑料, 根据电池热失控情况下典型的汽车标准和 OEM 要求,这些材料必须通过特定的过热测试,如下所示。

针对各类板材开展耐火测试的出色能力

我们的内部专业电气化团队拥有各种防火测试能力,我们还积极携手合作伙伴,持续为行业提供支持。

借助这些专业能力,我们能够评估、了解并验证材料的性能极限,证明其是否能满足温度、压力和抗颗粒撞击要求。此外,针对拟定的设计解决方案,我们还能够降低其带来的风险,并帮助确保其符合材料制造、复合结构以及整体组装设计的质量。

热塑性塑料耐火测试结果

我们的团队在水平和垂直测试平台上针对热塑性塑料开展了广泛的耐火测试,并使用了热电偶和红外摄像头测温系统。我们根据电池托盘、电池包上盖、模组和电池单体隔热层应用在特定火灾条件下的火灾损失、灭火程度和隔热特性和阻燃特性评估了我们材料的阻燃性能。

下方是典型的火灾过热测试的图片,包含灼烧测试、烟火过热测试以及电池包热失控测试。

在这些测试中,基于针对不同电动汽车应用的特定工程设计,我们的阻燃热塑性塑料材料通过了高温、高压和苛刻的颗粒撞击测试。

除了多种耐火测试之外,我们的专家还开发了先进的计算流体动力学 (CFD) 模型,以了解热解物理学(爆炸以及火焰与聚合物表面的相互作用、膨胀、炭化、热解产物的二次爆炸等)以及火焰暴露中的传热现象。我们在这一领域持续进行研究,提供宝贵的洞见和指南,更好地优化应用性能和安全性。

在易燃性测试之前和之后,我们的团队还对热塑性塑料板材进行了全面的分析测试,从而表征材料的热性能和机械性能。

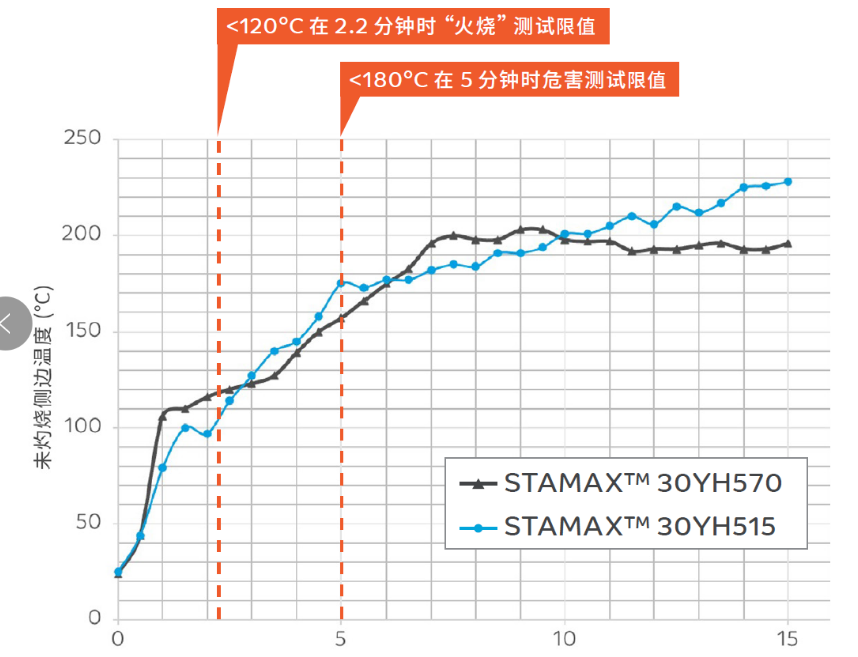

温度和时间曲线

下方的图表示出了 4 mm 加筋板结构板材未被灼烧一侧的温度曲线,两种板材分别由 STAMAX™ FR 30YH570 和 30YH515 树脂制成,测试条件为水平放置(测试条件 D),灼烧温度为 1,100ºC。

每种材料都展现出了出色的阻燃性能,未被灼烧一侧的温度低于 250ºC,未出现烧穿现象(如前一页中图 E 所示),在 15 分钟的测试结束移除火源之后,迅速自熄。

温度曲线也表明,三种 STAMAX FR 树脂还通过了额外的两项测试:在“火烧”测试开始的 2.2 分钟之后,未灼烧一侧的温度低于120ºC,热失控灾害测试开始的 5 分钟之后, 未灼烧一侧的温度低于 180ºC。

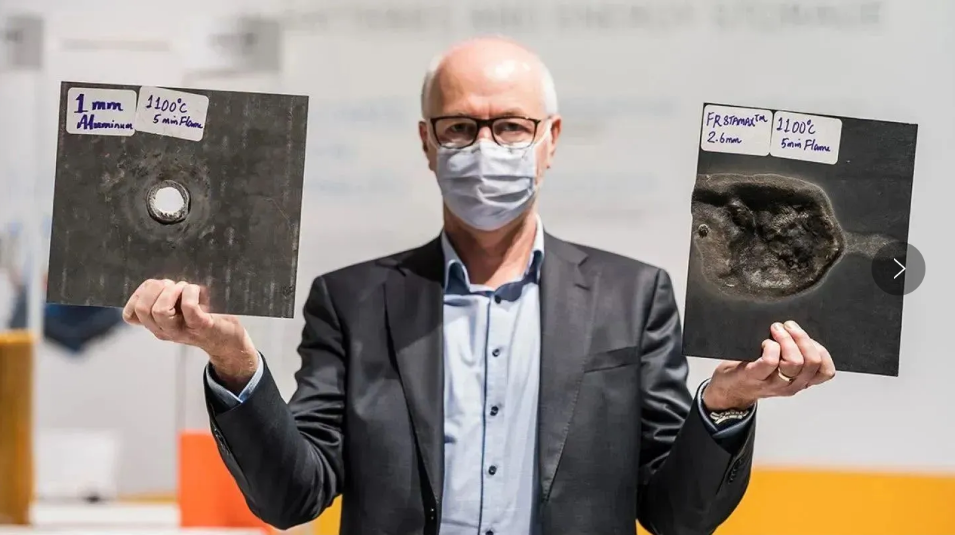

金属和塑料:差异显著

如上图,一位团队成员拿着两块板材:一种为铝制(左侧),另一种采用 STAMAX FR 树脂制成。我们均在超过1,100ºC 的条件下对两种板材进行了时长为 5 分钟的燃烧测试。铝板在 30 秒内被烧穿,而采用 STAMAX 树脂制成的板材在 5 分钟后也未被烧穿。

下图表 2 概述 SABIC 关键的 FR PP 材料以及 FR 等级、燃烧时间以及热失控测试性能和机械性能。

根据测试结果,该表列出了可在 5 分钟 1100⁰C 燃烧测试、20 秒烟火过热测试以及 UL2596 热失控测试下未被烧穿或产生重大变形的推荐材料厚度。

表 3 列出了几种 FR ETP 材料及其 FR 等级、防火测试性能以及机械性能。根据我们的测试和分析,我们针对通过相关测试给出了材料厚度建议。

当然在为电动汽车电池包组件选择具体的材料时,除了耐火测试性能和机械性能之外,还要考虑许多变量。应用 的设计考虑因素、具体的系统要求、生产方法(挤出成型、热成型、注塑压缩成型等)、透明度、粘接方法以及成本, 这些因素都会影响材料的选择。

SABIC 借助 BLUEHERO™ 为电动汽车应用提供支持,BLUEHERO™ 是一个不断扩大的材料、解决方案和专业知识生态系统,能够加速世界向使用电力转型。

公司围绕BLUEHERO这一计划,旨在加速汽车行业达成打造安全、高效的电动汽车这一使命,同时注重于借助独特的阻燃材料和方案开发专业知识来优化结构性电池组件。

BLUEHERO 专注于通过出色的协作以及实践, 最终实现电气化、实现环保经济并解决气候问题。

来源/作者:盖世汽车、复材邦

来源:车乾轻量化