随着汽车制造电动化、轻量化的深入,智能走向融合,制造走向集成,正在成为新的技术热点。继S-in motion®之后,安赛乐米塔尔多零件集成解决方案(ArcelorMittal MPI)进一步创新突破,以其精简高效的特点,改变了汽车的制造方式和供应链模式,拓展了汽车性能和环保标准的潜能。2024年5月24日,一场聚焦多零件集成技术的盛会在上海复星艺术中心揭开帷幕。作为国内汽车用钢解决方案的引领者,VAMA&GONVVAMA致力于推动汽车制造的变革与创新,带来了前沿的多零件集成技术和解决方案,与国内30余家汽车制造企业展开深入对话与广泛交流。

碳达峰碳中和目标引领下,多零件集成解决方案通过铝硅镀层热成形钢、热成形技术和激光拼焊技术的巧妙结合,多个零部件被整合到一个模块中,零部件的数量和装配步骤大幅减少,生产流程得以简化,生产效率显著提高,进一步降低了碳排放。为中国汽车行业低碳、高效的可持续发展提供思路与助力。铝硅镀层热成形钢Usibor®和Ductibor®被称为超高强钢中的旗舰,Usibor®以其卓越的强度特性,为车身提供了坚固的抗侵入“硬区”;而Ducibor®则凭借出色的韧性,在碰撞时能够迅速吸收能量,有效减轻对乘客的冲击。除了已经量产的第一代Usibor®1500、Ducibor®500和第二代Usibor®2000、Ducibor®1000,安赛乐米塔尔在兼具高强度和高韧性的材料研发上不断突破极限,第三代铝硅镀层热成形钢也即将面世,为汽车制造提供更广阔的设计空间。激光拼焊技术的应用使零件的设计更加灵活。根据碰撞需求,可以将不同强度和韧性的材料进行组合,从而使一个零件能够同时具备高强度和高韧性。与此同时,采用激光拼焊技术还可以将不同厚度的钢板拼焊在一起,降低局部的钢板厚度,并减少料片重合部位的重量,从而达到良好的减重效果。除此之外,激光拼焊技术的应用还可以帮助整车厂简化工序、提升生产节拍、提高生产效率、节省场地投入、人员投入和设备投入。

自2014年起,VAMA引入安赛乐米塔尔先期供应商介入机制,2017年,GONVVAMA带来先进的热成形钢激光拼焊解决方案。基于安赛乐米塔尔多零件集成解决方案,VAMA&GONVVAMA在车身研发的关键阶段与中国汽车制造商紧密合作,共同开发出一系列适应中国本土市场的集成化方案。现场展示的内外双门环和一体式后车体骨架是多零件集成技术革新的生动案例。其中,首次亮相于国内公众视野的内外双门门环展示样件,正是在上一代热成形激光拼焊内外门环和前后大门环的单侧双环结构基础上,进一步整合成四环结构,将整个乘员舱部位的侧围结构件,即A柱到C柱、门槛的合围区整合成一个超大型的一体结构,从根本上简化了车身侧围总成的供应链流程,也为驾乘人员提供了全方位保护,使更安全的车辆可以成为更广泛用户的选择。

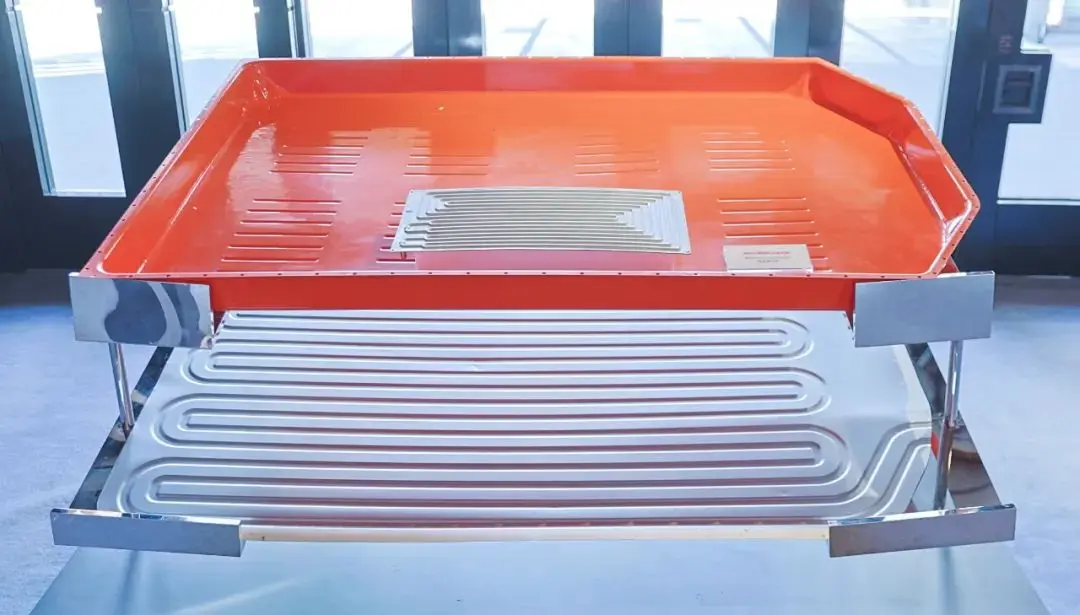

除了车身结构的多零件集成,电池包集成方案无疑也是电动化转型当下行业关注的重点,VAMA于2023年初成功试制的国内首款热成形托盘也在此次展示中,相较冷成形钢制电池包托盘,展现出无与伦比的高强度,热成形钢更优的几何精度也使得封闭式零件衔接更为紧密,与铝制相比还可大幅降本,为电动车的集成设计带来更多创新和可能性。

随着新材料和零部件概念的不断更新迭代,汽车制造业也朝着绿色、智能化迈向坚定步伐。我们能够预见,多零件集成技术将在未来汽车制造中扮演更加重要的角色。而在这股绿色、智能的浪潮中,未来的汽车也将更轻、更安全、更环保,为我们的出行生活带来更多可能。

来源:AEE汽车技术平台