现代汽车零部件结构变得复杂多样化,质量要求也相应提高,机械冲压成形问题也随之更加复杂。 高强度钢拥有抗碰撞性能好,耐腐蚀能力强的特点,但由于其力学性能与普通低碳钢有较大差异,因此零件在成形时,易产生起皱、破 裂、回弹等相关缺陷。传统生产方法中,试制模具然后对冲压条件进行反复修正,不仅模具制造周期长、成本高,而且产品质量亦无法完全保证。随着 CAE 技术的不断进步,更多企业在产品工艺设计方案的可行性验证中利用了 CAE 模拟软件。有限元模拟仿真不仅能分析成形缺陷、优化工艺参数,还能指导实际生产,因此在成形加工中发挥着十分重要的作用 。 在产品设计时,毛坯计算、成形性分析和工艺方案优化都可以用 CAE 分析来完成, CAE 已成为了提高模具设计水平的关键技术。

汽车立柱加强板在加工成形过程中,需经过落料、拉延、修边、冲孔等多道工序,其中拉延为小应变大变形,涉及材料非线性、几何非线性及边界接触非线性问题,是该零件成形的难点。

1 工艺分析及模拟

1. 1 零件工艺分析

汽车 B 柱在车身中不仅要保证在承受一定撞击时,不能过多地侵入乘员舱空间,并保证前车门在碰撞后仍能正常开启,同时也需要有足够的刚度和 强度,以满足作为前车门锁扣、后车门铰链和前排安 全带卷收器的安装部位的使用要求。典型的汽车 B 柱一般由 B 柱外板、B 柱加强板(也称 B 柱内板)焊接组合而成。其中,B 柱加强板承担着更多的抗撞击变形和安装点耐久要求,在材料设计上通常使用 高强钢,并在结构设计上要和 B 柱外板组成一定截面的空腔体,才能满足日益苛刻的碰撞和耐久要求。文中所建模型是目前各主机厂主流设计的汽车 B 柱内板结构形式,有很强的典型性,但又不局限于某 个具体车型,其研究具备一定的代表性和较强的参 考价值。如图 1 所示汽车 B 柱加强板的三维模型,其所用钢板材料厚 度为 1. 8 mm,材质为上海宝钢生产的高强度钢 DP590。由图 1 可知,B 柱形状较为复杂,主要采用拉延 工艺。在拉延成形中,金属坯料上的成形情况由于 复杂的曲面结构而变得难以预测,容易导致起皱或 者产生破裂,所以在成形过程中,如何使材料流动均 匀以提高工件质量是难点。由工件形状可知,两端头的台阶深度较深,中间凸台较高,形状变化剧烈, 成形时容易开裂,并且其一端有大平面存在,成形时 容易起皱。在工艺设计中,最为关键的是压料面的位置及形状,压料面的位置决定了各部位拉延深度, 而压料面的倾角、曲面构成及平滑度决定了材料的 塑性流动情况。根据该 B 柱两侧切边位置在法兰 上的工艺要求,选择压料面位置和法兰一致。由于零件台阶处拉延深度较深,台阶分布在产品内侧,造 成了进料困难,所以需添加工艺补充面。另外为了 避免拉深开裂,需采用大圆弧过渡。坯料如图 2 所 示。冲压方向绕 X 轴转 10毅,直接以法兰边作压料 面,分模线如图 3 所示。

1. 2 有限元建模

该 B 柱 材 料 采 用 上 海 宝 钢 生 产 的 HC340 / 590DP 高强度钢, 坯料厚度为 1. 8 mm。HC340 / 590DP 钢的化学成分(熔炼分析)中:C臆0. 15%,Mn臆 2. 50%,P臆0. 040% ,Si臆0. 60% ,S臆0. 015% ,Al逸 0. 010% (质量分数)。其材料性能参数为:屈服强 度为 410 MPa, 抗 拉 强 度 为 590 MPa, 屈 强 比 为 0. 695,伸长率 啄 = 22. 4% ,塑性应变比 r = 1. 02,应变硬化指数 n = 0. 154。材料的塑性变形为平面内各 向同性,厚度方向上各向异性。在选择好材料模型后,设置设备类型为单动冲压方式。零件网格划分好之后,对网格进行检查修补。相关模拟参数设置为: Blank Holding Force : 100 (Ton), Blank Holding Stroke : 80 (mm), Friction Coefficient : 0. 15。

1. 3 有限元模拟

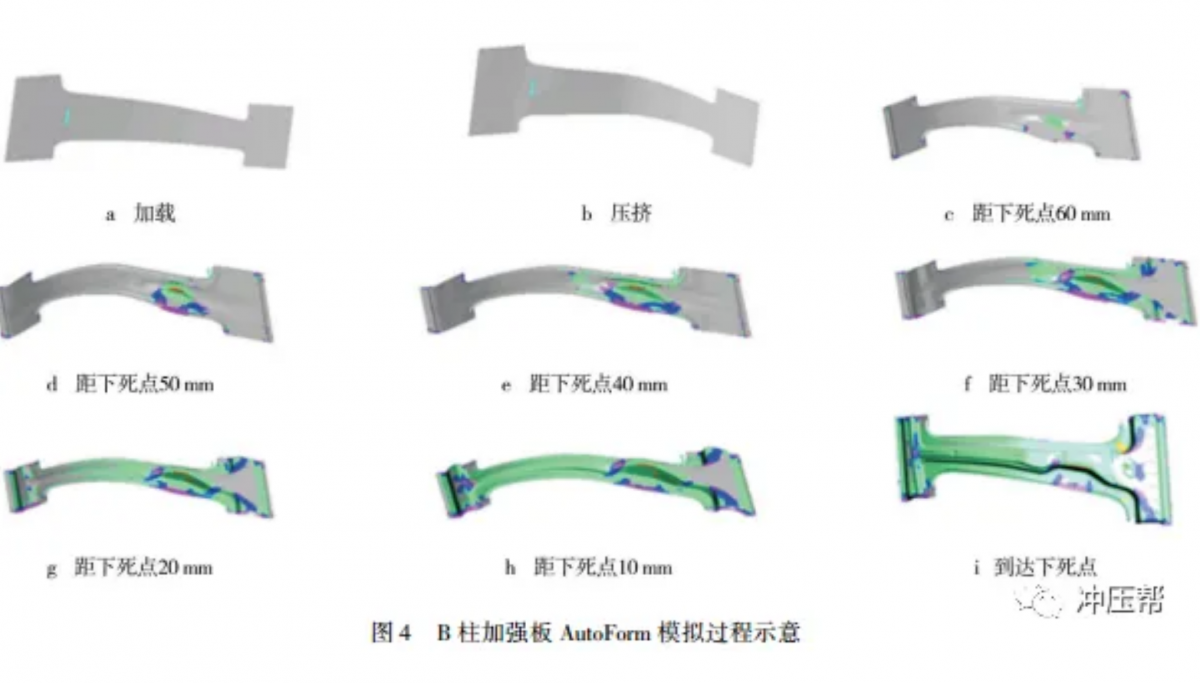

根据有限元分析,合理的模面设计可以保证产品设计的合理性,另外通过优化坯料尺寸及拉延筋 数量和位置布置,可以保证零件的成形性。模拟过程如图 4 所示。

2 结果分析

总体模拟结果如图 5 所示。成形效果与主要预 测的成形问题如图 6 所示。该模拟存在局部变薄, 存在严重开裂危险的问题,见图 7,其中图 7a,c 为 局部结构示意图,图 7b,d 为对应的危险区域放大云图。由成形性分析结果来看,存在局部开裂和起皱 的问题,局部开裂区域为凹模的凸缘部分和直壁处, 凸缘圆角区域的材料流动困难,而直壁部分由于有 较大的拉应力,所以容易在该区域导致拉裂。起皱区域处于凹模顶部与平面部分的连接处,板料变形 过程中,径向拉伸,切向压缩,而且切向变形大于径 向变形,故产生起皱。对危险区域的壁厚分布进行 测量,发现最大减薄量的点 的减薄率均超过了30% 。

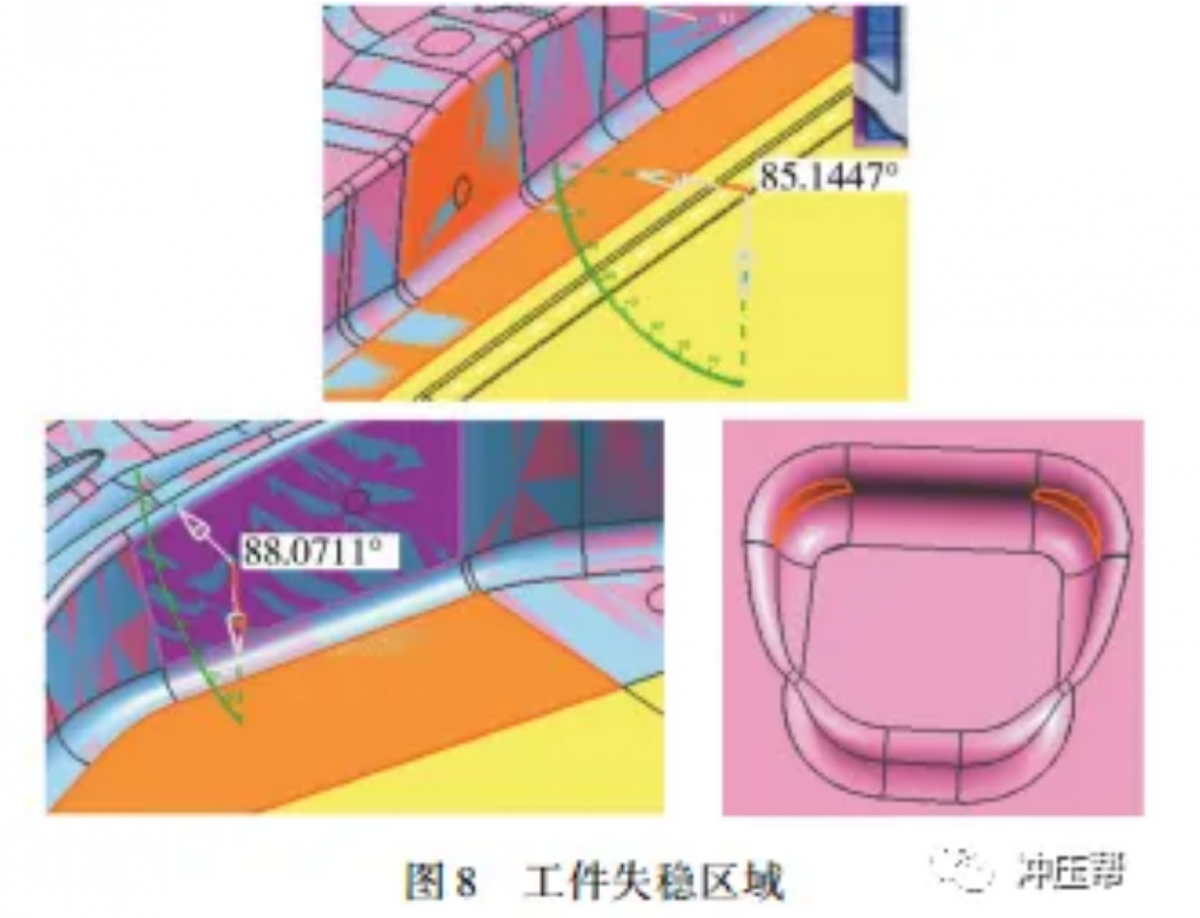

根据实际经验,当壁厚减薄量小于 30% ,壁 厚增厚小于 5% ,都是安全可行的,所以要通过局部 的工艺改进来消除和调整。主要失稳区域如图 8 所 示。图 8 所示的两侧壁拔模角度太小,成形时容易开裂且很难做回弹。为了解决此问题,将拔模角度修改至 7度以上, 同时加大凹模口圆角,经重新模拟分析后满足成形要求。这说明凸凹模间隙对加强板局部最小厚度有 较大的影响,凸凹模间隙越小,则拉深后的加强板局 部厚度越小,并且越容易引起工件破裂。按产品修 改方案经重新修模及试制,产品可成功制出,表明修 改方案合理,目前已成功进行生产。

3 结论

通过 AutoForm 软件的板料仿真技术,对采用 590DP 高强钢的典型汽车 B 柱加强板的冲压工艺 进行了数值模拟分析,预测了板料成形过程中可能 存在的起皱、开裂等问题。分析得出,为了保证拉延深度及材料充分变形,需根据零件特点来确定合适 的压料面,对于容易出现起皱和破裂的区域,要加大拔模角度。另外凸凹模间隙对加强板局部最小厚度 有较大的影响,凸凹模间隙越小,则拉深后的加强板局部厚度越小,并且越容易引起工件破裂。从而可以在模具制造前及时地修改冲压工艺方案,实现了 模具的设计及优化,能有效地解决模拟后模具的形状参数化调整的问题。

作者:姚毅, 孟正华,雷雨

来源:冲压帮