引言

电动汽车中动力电池发挥重要的作用,电池的安全工 作温度为 5-45℃,最佳工作温度为 20-35℃。动力电池的 温度严重影响电池的使用性能及寿命[1]。当温度过高时,电 池内阻减小,消耗功率减小,当温度过低时,电池内阻增 大,可用容量减小,启动电流减小。所以要设计合理的电池 热管理控制系统来使电池在最佳的工作范围工作。电池热 管理方法主要有:强制风冷、液冷、相变材料(phase change material,PCM)冷却、热管冷却等[2],不同的冷却方式有着 不同的散热性能[3]。电动汽车热泵空调的出现,使空调辅助 电池冷却直冷系统逐渐被认可。

苑盟[4]针对直冷式电池热管理系统工况热性,分别探 究压缩机转速、冷凝风速以及电池模组散热结构的影响特 性。辛乃龙[5]以纯电动汽车磷酸铁锂动力电池为研究对象, 运用实验和仿真相结合方法对电池组的生热温度场和散 热温度场进行研究。瞿晓华[6]对比分析电动车热管理系统 方案的基础上,对空调箱及控制系统进行了设计与节能优 化。YOKOYAMA 等[7]设计了一种与电机协同的空调系统 热管理方案,有效地利用电机余热,降低空调负荷。WangT[8]等研究了圆柱形锂电池的排列方式、电池模块中风扇安 装位置、环境温度对电池散热的影响。目前,关于直冷系统 的研究相对较少,缺乏对系统方案的对比研究。为此,本文 针对直冷系统采用单膨胀阀和双膨胀阀两种方案,并通过 GT-SUITE 软件建立仿真模型,比较和分析了两种方案对 功耗的影响、电池温度的影响以及制动效能的影响,为热 管理系统设计提供参考。

1 动力电池直冷系统模型

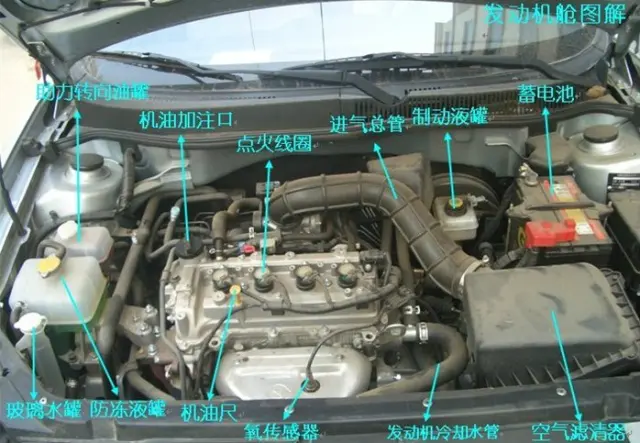

在驾驶舱内,汽车空调系统的功能为通风、冷却和加 热。当电池放电时,释放热量,电池温度过高会造成安全隐 患,因此这就要求冷却系统对动力电池进行冷却,空调系 统可以实现这一功能[9]。纯电动汽车直冷系统的冷却回路 包括驾驶舱内空气循环回路和电池组冷却回路,驾驶舱内 空气循环回路为主要的冷却回路,电池组冷却回路为回路 中一个冷却分支。PID 控制器调节制冷量,输入为驾驶舱 蒸发器出口温度,输出为压缩机转速。在电池组冷却模型 的两端设有孔板,孔板控制电池的温度区间,孔板是否开 启采用逻辑控制。热力膨胀阀测量蒸发器出口的过热流量 和温度,给定蒸发器出口温度、蒸发器出口过热、孔口直 径,计算新的阀门直径,以确保冷却通道出口过热在允许 范围内。

1.1 电池组产热模型

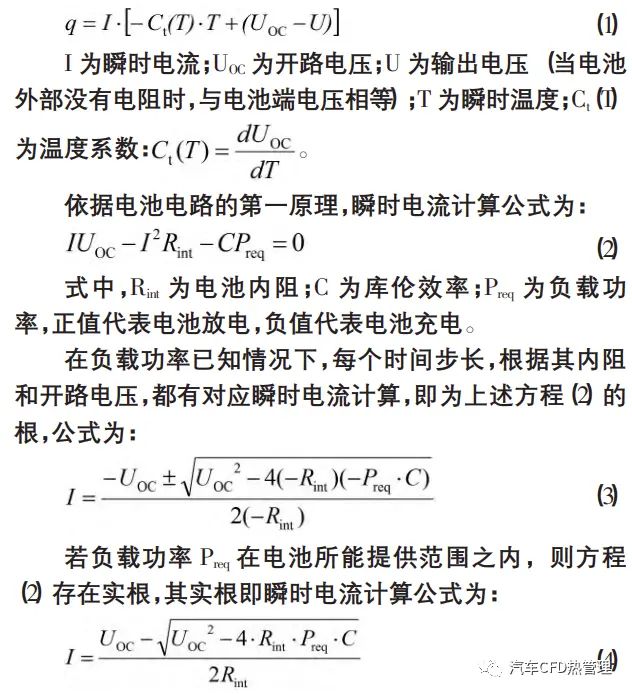

电池在放电过程中释放大量的热量,为进行模拟计 算,准确的估算电池放电所产生的热量是前提。

根据美国加州大学 BERNARDI[9]所建立的电池产热 速率数值模型,将电池等效为内部均匀的热质量体,电池 产热速率公式为:

1.2 电池组冷却模型

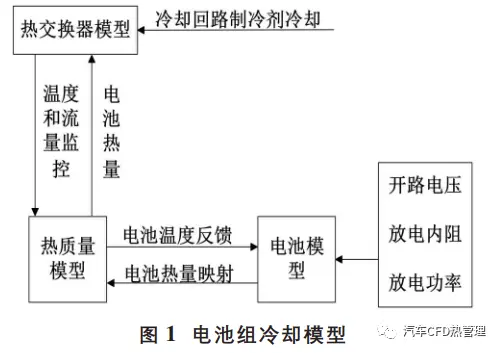

电池组冷却模型如图 1 所示,电池组的冷却是通过电 池组与制冷回路交换热量来实现的。在热质量与制冷回路 之间设有热连接部件,该部件用于指定换热对流系数和换 热表面积,之后计算出两个部件之间的换热。通过模型计 算,将电池产热量输入到热质量模型,热质量模型会将实 时温度响应反馈给电池模型,从而得知电池实际温度。电 池温度,决定电池冷却回路中的孔板是否开启,是否需要 对电池组进行冷却。

2 动力电池直冷系统模型设置

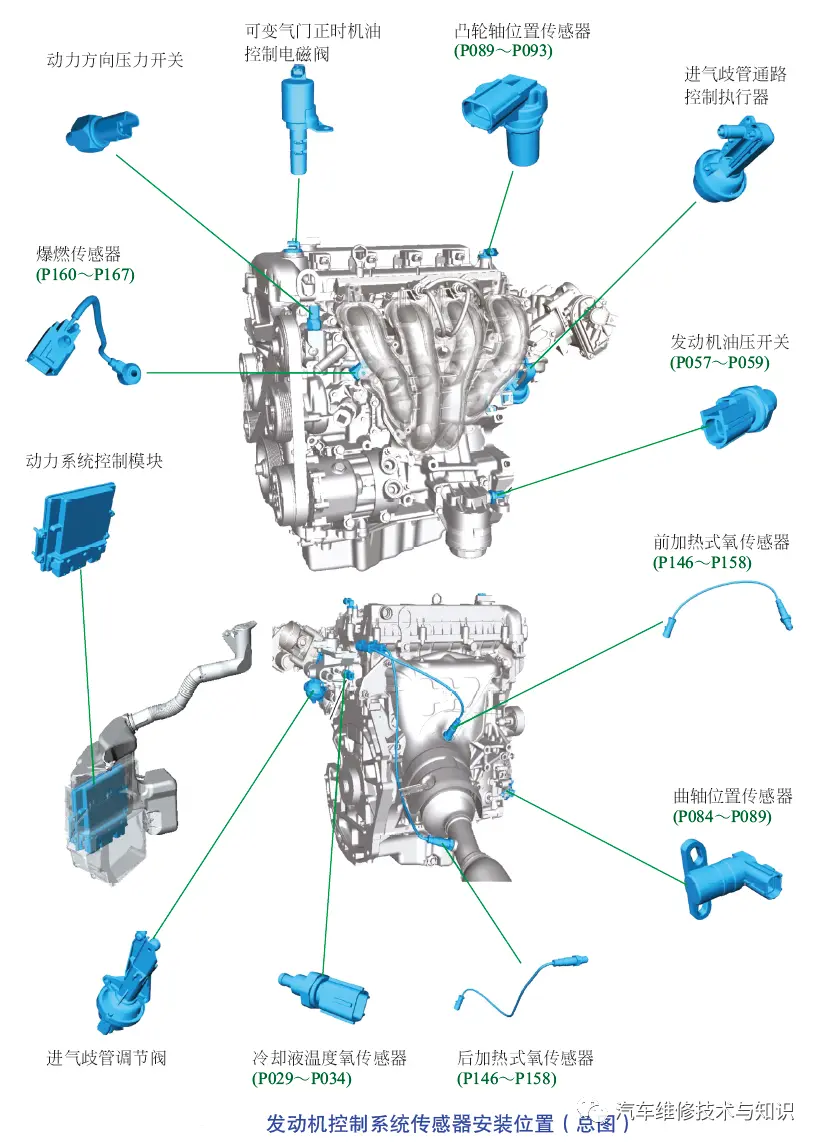

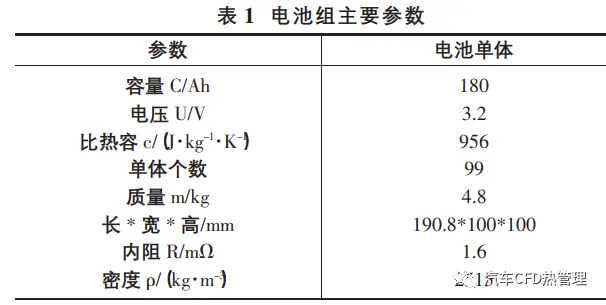

本文基于 GT-SUITE 软件建立仿真模型,建立了单/ 双热力膨胀阀的直冷系统模型。该系统主要由压缩机、冷 凝器、热力膨胀阀、蒸发器、孔板控制器、电池组和驾驶舱 组成,如图 2 所示。电池组主要参数如表 1 所示。电动汽车动力电池直冷系统的两种方案!

模拟在车速为 80km/h,环境温度为 30℃的工况下,这 两种方案的压缩机功耗、电池组温度、效能变化特性。

3 仿真及结果分析

3.1 压缩机功率仿真结果分析

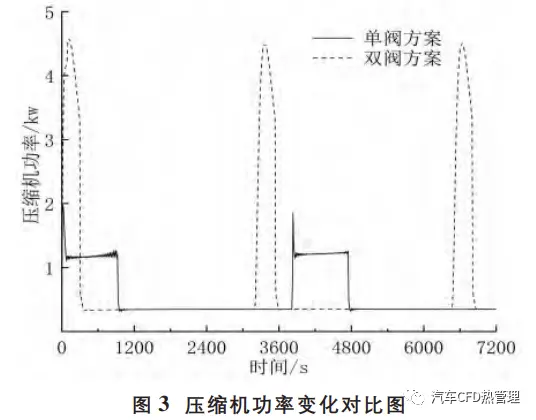

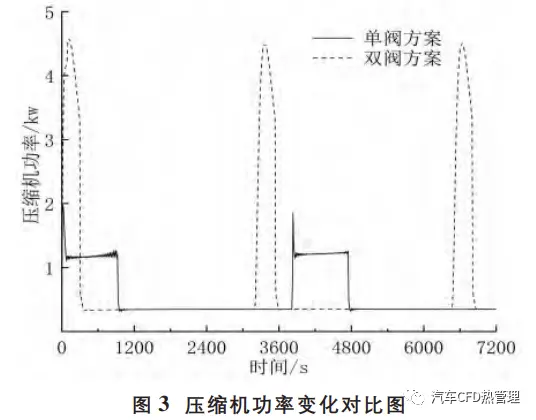

图 3 为单/双阀方案的压缩机功率变化对比图,可见 两种方案 0-7200s 时间范围内压缩机耗功均呈周期性变 化趋势,一个周期内均表现为高功率段和低功率段。压缩 机出现高功率段,是因为压缩机功率突然增加,在 PID 控 制器的调节作用下,功率将逐渐减小,当电池组达到设定 温度时,系统将停止对其冷却,进入如图所示的低功率段。在低功率段,单/双阀方案功率均降至 0.35kW;在高功率 段,双阀方案功率最高可达 4.51kW,而单阀方案中功率最 高为 1.97kW;一个周期内单/双阀方案的平均功耗值分别为 0.55kW、0.92kW。在双阀方案中出现了压缩机功率最高 值,单/双阀方案功率均降至 0.35kW。可见,双阀方案能耗 约为单阀方案的 1.7 倍,但双阀方案能达到的降温速率为 单阀方案的 3 倍。

3.2 温度仿真结果分析

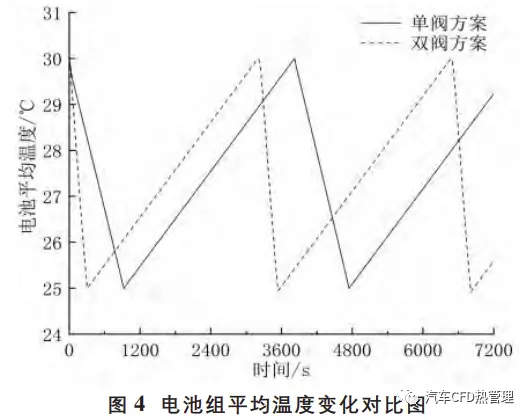

图 4 为单/双阀系统的电池组温度变化对比图,可见 温度在 0-7200s 时间范围内呈周期性变化。在单阀系统 中,电池组的温度 30℃下降到 25℃时需要的时间为 931s;在双阀系统中,电池组的温度 30℃下降到 25℃时需要的 时间为 307s。可以看出双阀系统相比较于单阀系统,冷却 效率大幅提升。这是因为驾驶舱蒸发器出口温度决定压缩 机功率,电池组的产热量要高于驾驶舱内的产热量,公众号动力电池bms 单阀 方系统中压缩机功率以满足驾驶舱舱内制冷量为目标,不 足以满足电池组的制冷量要求,所以单阀系统耗时较长。可以看出,相比于单阀系统,双阀方案更有利于电池工作, 冷却效率更高。

3.3 制冷效能 COP 仿真结果分析

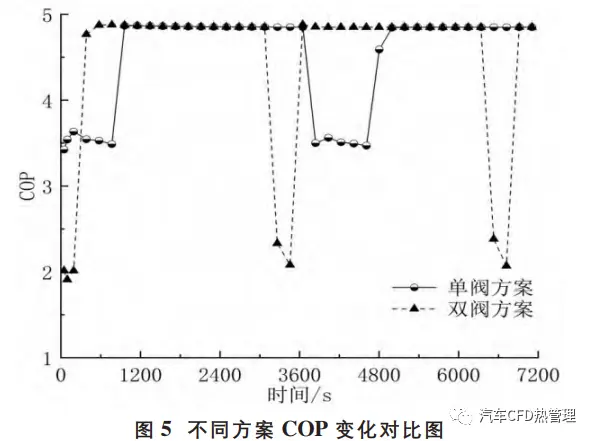

图 5 为单/双阀方案的制冷效能 COP 变化对比图,两种方案 COP 值均呈周期性变化趋势,一个周期内均包含 低效能段和高效能段。当电池组和驾驶舱同时冷却时,由 于制冷负荷大,系统将处于低效能段;当仅有驾驶舱冷却 时,负荷减小,系统进入高效能段。在低效能段,单阀方案 的 COP 值最低为 3.54,双阀方案 COP 值最低为 2.08;在 高效能段,单/双阀方案的 COP 值均可达 4.85。相比之下, 双阀方案最低值要低于单阀方案最低值,但双阀低效能 段持续时间较短,一个周期内二者的平均 COP 值分别为4.48、4.38,前者仅高出 2%。两种方案的平均制冷效能差 别不大。

4 结论

本文基于电动汽车电池组直冷系统,利用 GT - SUITE 平台搭建系统模型,研究对比单/双热力膨胀阀两 种方案对电池组温度的影响、功耗的影响以及制冷效能 的影响。 电动汽车动力电池直冷系统的两种方案!

①压缩机功率呈周期性变化,双阀方案中最高值为 4.51kW,一个周期内双阀方案能耗约为单阀方案的 1.7 倍。

②电池组温度呈周期性变化,双阀方案的电池组冷却 效率高于单阀方案的电池组冷却效率。

③系统制冷效能呈周期性变化,双阀方案最小值要低 于双阀方案最小值,一个周期内两种方案的平均制冷效能 差别不大。

来源:泊松比