汽车车身由许多轮廓尺寸较大且具有空间曲面 的覆盖件焊接而成,因此对覆盖件的表面质量和尺 寸精度有较高要求,如轮线清晰,无皱纹、划伤、拉毛 等表面缺陷。覆盖件的成形过程复杂,需要考虑多方面因素,依靠经验和多次的试模可以对覆盖件的 成形性进行物理验证,而 CAE 仿真的诞生为冲压成 形的评估提供了量的概念 。板料成形仿真使工 艺人员可以在生产前期阶段,预见成形中可能出现 的缺陷,如起皱、开裂等,确定成形所需技术参数,验证并优化模具结构 。

在前围外板的制造过程中,需经过拉延、修边、 冲孔、翻边及整形等多步工序才能完成,但制件质量的好坏在很大程度上受拉延质量的控制,它决定了 后期修边、翻边、冲孔和整形等工序的内容及状态。文中针对前围外板,研究了复杂型面拉深模具的型面设计,用 AUTOFORM 软件对其成形过程进行模拟,根据仿真结果对拉延型面及工艺参数进行优化, 以消除成形过程中的暗伤开裂问题,减少模具调试时间,提高效率。

1 零件工艺性分析

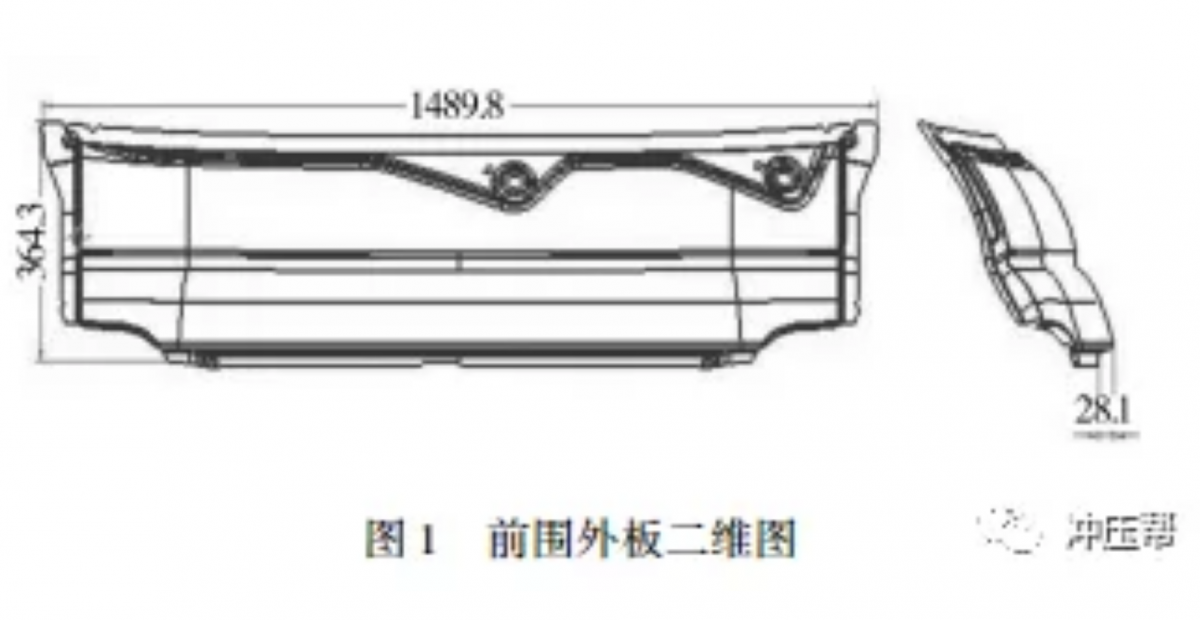

前围外板的二维模型如图 1 所示,该零件的材 料为 SPCE,料厚为 0. 8 mm,外形尺寸为 1477x398x34 mm,主型面曲率较大,型面较为复杂, 因此,要获得合格的冲压件,必须设置合理的冲压方 向、压料面、工艺补充面和拉延筋等工艺参数。特别是零件中间位置的型面很平缓,可能产生成形时变 形量不够,成形后易回弹,需进行充分的塑性变形, 控制其回弹。

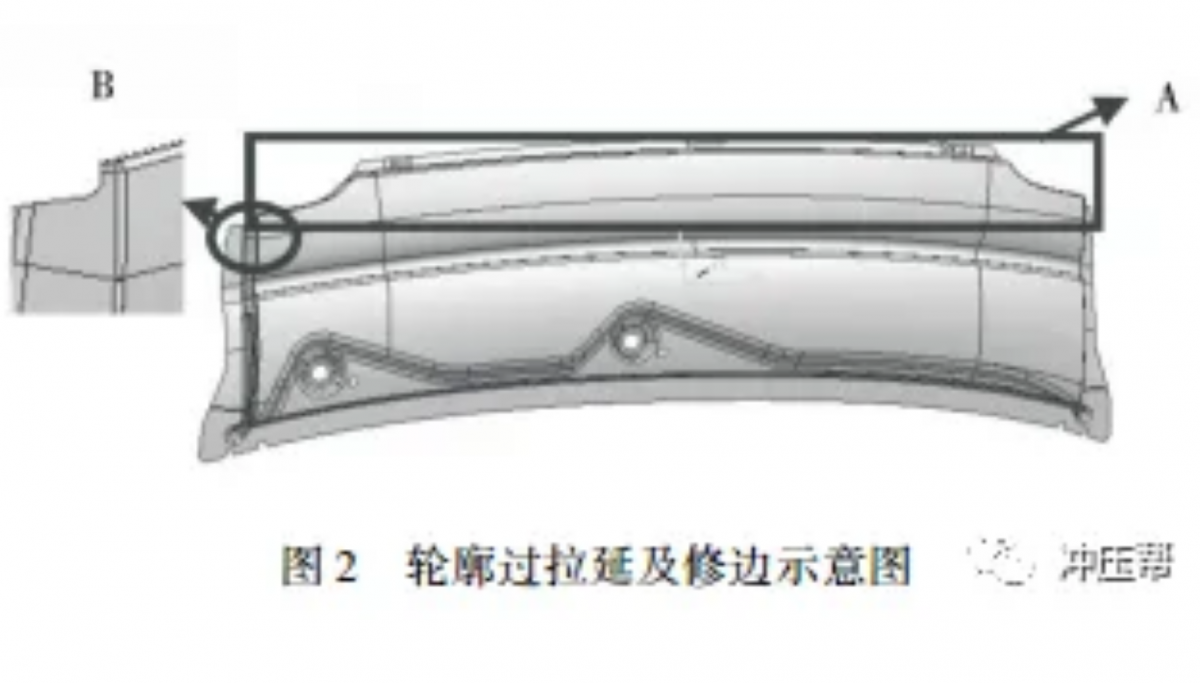

根据覆盖件成形的工艺要求,拉深方向和压料 面设计原则及后续工序成形等因素,对零件的工艺 补充部分进行设计 。图 2A 所示型面为车身外观分缝位置,面品质 量要求高(A 面),拉延补充设计时采用轮廓过拉 延,即沿翻边线向外顺延2 ~ 5 mm(如拉延棱线和整 形棱线完全重合,会造成制件表面产生一条棱线), 这样做还可以把拉延 R 角放大,使材料塑性变形更 充分,对拉延成形更有利;图 3B 所示位置无法实现 一次修边,且需要侧修边机构,因此调整图示位置分 模线,实现一次垂直修边,后续整形工序整形至制件 要求;增加随型压料面并保证和零件实体之间有良 好过渡,适中的圆角和曲面光顺,以保证拉深的顺利 成行,完成后的工艺数模如图 3 所示。

2 参数设定与有限元建模

2. 1 参数设定

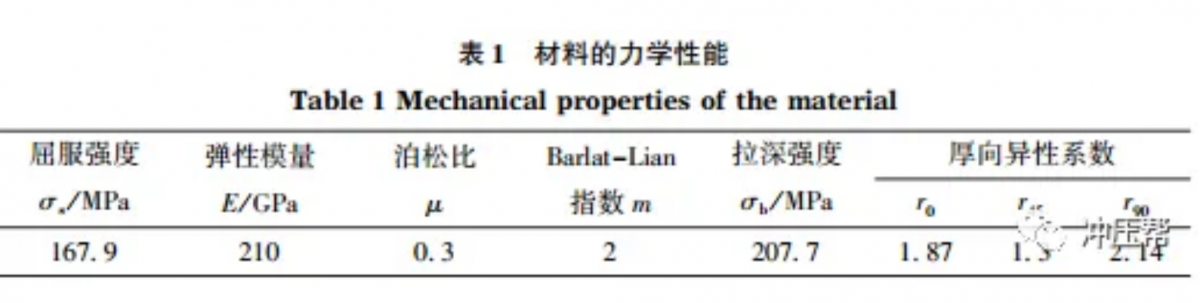

汽车门槛内板件的材料为 SPCE,坯料尺寸为 1690 mm伊655 mm伊0. 8 mm,其材料的物理性能见表 1。采用 Hill 屈服模型,在平面应力状态下,Hill 屈 服准则可表示为:

式中:图片为沿轧制方向的等效应力;x,y 分别表示板材轧制方向和横向;

r 为各向异性系数平均值。

2. 2 有限元建模

有限元模型如图 4 所示,模具采用倒装结构,凸模、凹模、压边圈选为刚性材料,模具运动类型为 single action,自适应网格重划次数为 4,时间步为 15,板料单元厚向积分点数为 6。板料采用等向强化模型,应力应变关系为:

式中:k 为与材料有关的常数( k>0);n 为硬化系数;图片 为y方向应力;图片为 y 方向塑性应变;图片为等效塑性应变。

汽车覆盖件拉延成形中,一般采用拉延筋或 拉延槛。拉延筋增加了压料面上各位置的进料阻 力,控制材料的流动方向,调节材料流入量,大大 改善零件的拉深条件。参考文献[16—20]拉延筋 设计原则,考虑到 CAE 分析的计算时间,在初次计 算时,使用等效拉延筋代替实体筋,待得到初次 CAE 结果后,再作针对性调整。等效拉延筋如图 5 所示。

3 模拟结果及分析

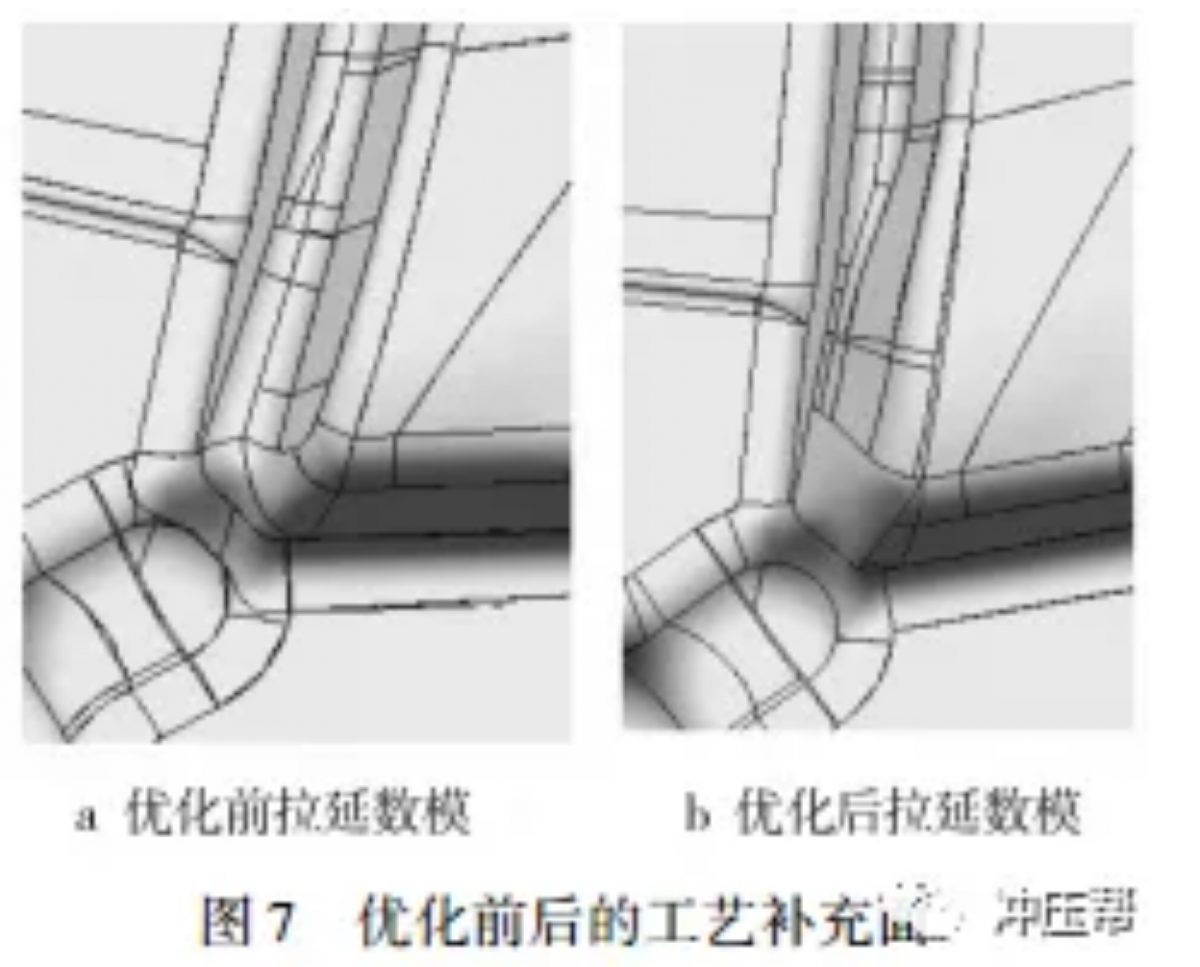

模拟结果(FLD 图)如图 6 所示,从 FLD 图中可 以看出,拉延型面零件部分变形充分,但图 A 处的 变薄率达 21% ,FLD 存于临界状态,存在开裂风险。该处的开裂属于塑性破裂,因为该处型面 R 角较 小,进料阻力大,且存在阶梯面,拉延至零件型面最 后阶段,受双向拉应力的作用,变形过度集中,导致 周围材料供料不畅而破裂。因此将 A 处 R 角放大, 且取消拉延拔模阶梯面至平缓过渡,使成形得到改 善,后续整形工序再型面整形至制件要求,优化前后 的工艺补充面如图 7 所示。

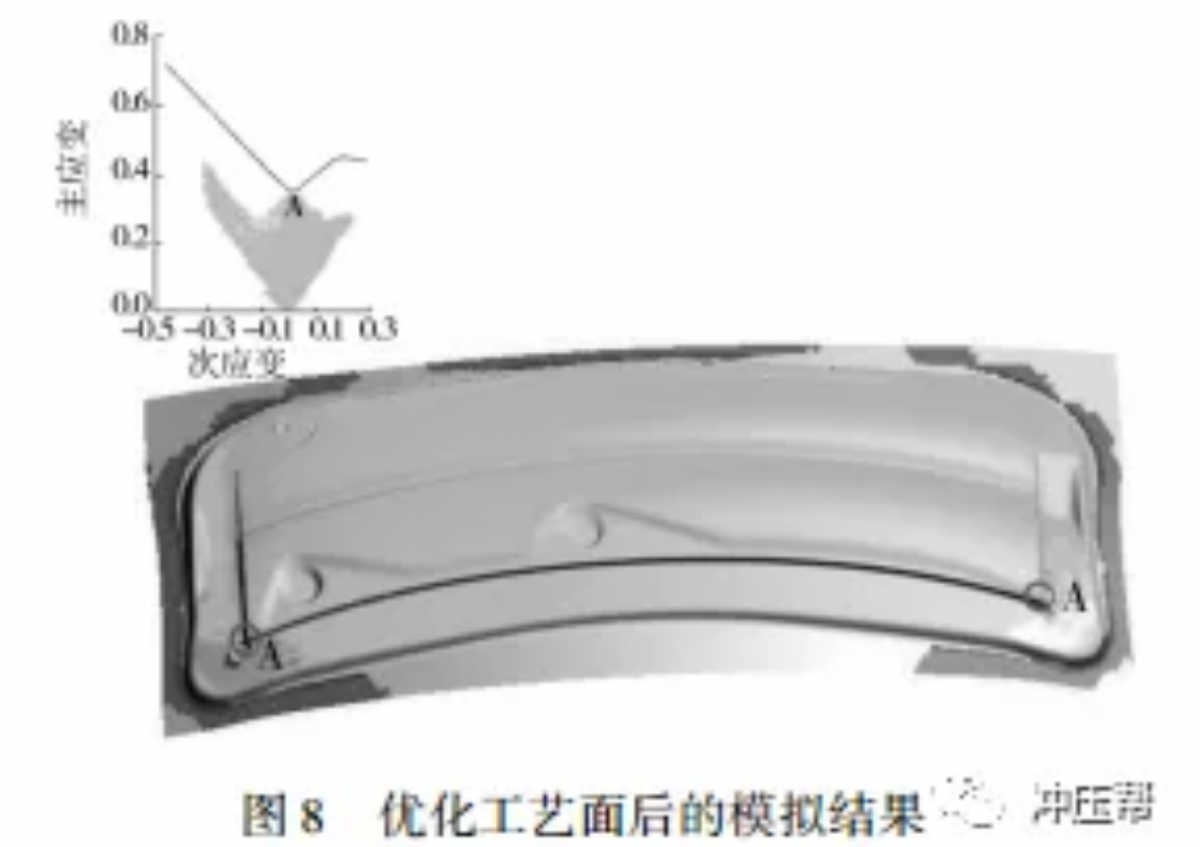

根据以上分析及提出的改善措施,在各参数设置相同的情况下,利用新的型面对成形过程进行了模拟计算,结果如图 8 所示。从 FLD 图(图 8)中可以看出,A 处型面材料最大减薄率为 17. 3% ,在材质减薄率安全范围内(18. 7% ),变形区控制在 FLC 安全范围之内,材料流动合理,零件有较好的塑性变 形,拉深零件无暗伤破裂风险。

4 优化后模具设计实例

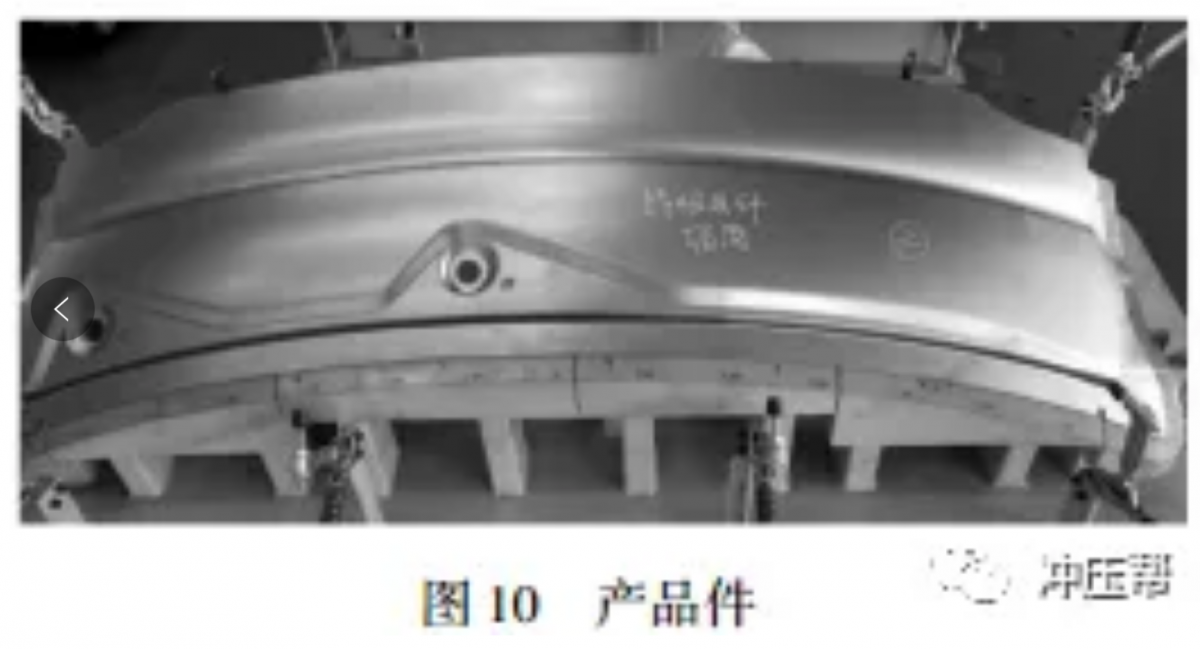

根据优化后的型面数模,设计加工模具,根据 CAE 优化后的工艺参数,试模得到拉深件及产品 件,如图 9 和 10 所示。实验试模结果基本与模拟仿 真的结果吻合,零件成形良好,无暗伤开裂缺陷。

5 结论

针对前围外板,研究了复杂型面拉深模具的型面设计,通过 CAE 仿真,调整相应的工艺参数,并将优化的工艺参数应用于实际生产中,通过实际生产验证了优化设计的可行性、准确性。

1) CAE 仿真能够预测覆盖件成形过程中存在 的缺陷,CAE 仿真与实际加工的结合可以更好地指导设计,减小模具调试时间,提高效率。

2) 优化后的拉深件型面是合理的,它改善了零件成形时的条件,使材料各处的变形趋向均匀,保证 了坯料在拉深过程中不出现暗伤开裂缺陷,同时也方便了后续的修边及翻边等工艺的实施。

作者:韩永志, 徐迎强, 张海洲, 余冰定

来源:冲压帮