动力电池是电动汽车产业核心技术之一,影响着电动汽车的性能与安全。电池包能量密度在一定程度上增加续驶里程,但在安全可靠性上却增加了风险。除了在电池能量密度上的性能提升以外,电池包的集成结构件的减重也得到了行业界一致的认可。国内外研究人员对电池包轻量化进行了大量的探索与验证[。某公司在电池包顶盖设计当中采用碳纤维,并通过合理的设计及仿真验证,使得电池箱顶盖满足了使用性能,且降低了电池包整体质量。由于碳纤维材质顶盖成本较高,文章研究的顶盖采用轻薄钣金,并从理论设计和生产制造上阐述相关问题,为后续制造工艺提供一定的参考。

1 顶盖的结构设计与冲压工艺优化

1.1顶盖结构与回弹公差设计

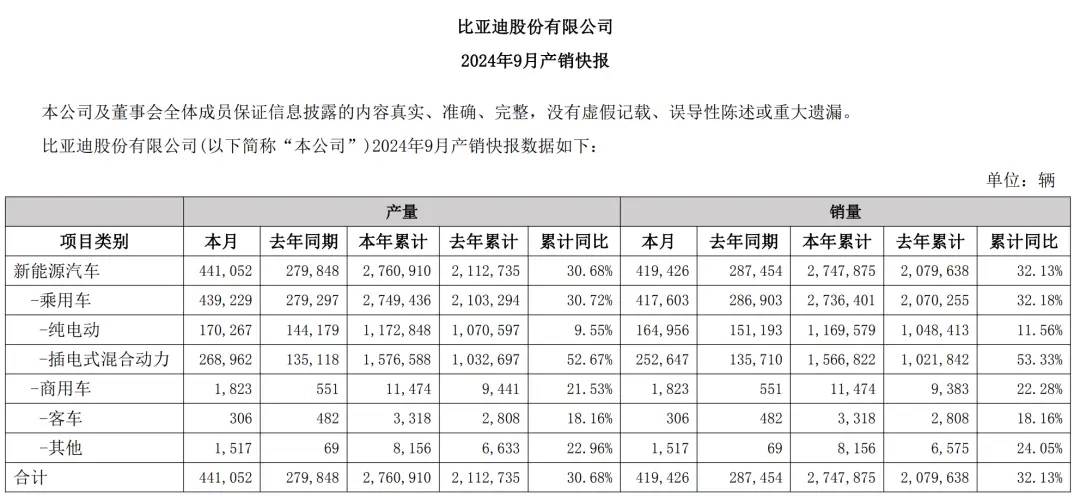

动力电池包结构件主要由模架、托盘、顶盖组成,如图1所示。托盘主要作用是承载并固定整个电池包模组;模架固定模组在电池托盘上;顶盖密封整个电池包。

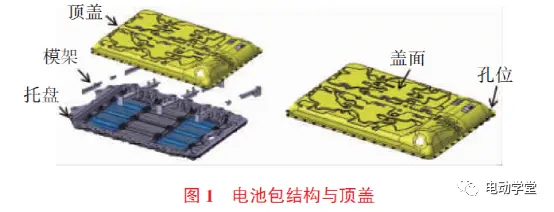

顶盖张面面积较大,在轴向面运动过程中会存在盖面变形,顶盖中心面存在较大波动变形,因此顶盖盖面(如图1所示)设计纹面加强筋,增强盖面强度。所设计的顶盖是否满足电池包在X、Y、Z轴方向的运动冲击强度,均需要根据ISO12405、GB/T2423.56以及生产设计企业的技术标准进行仿真参数确定,并进行Workbench仿真分析。仿真结果若存在异常,需要进一步修正模型。仿真结果如图2所示,顶盖的结构应力分布均匀,满足X、Y、Z轴运动方向上的冲击,且应力值远远小于设计所限材料的强度值,顶盖结构设计合理。

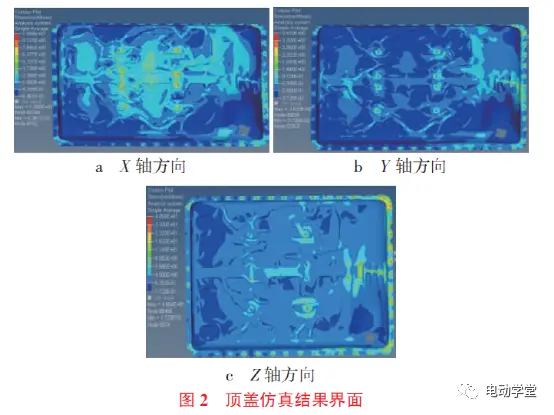

除了顶盖强度设计外,更应该重视的是顶盖孔位的尺寸位置问题,必须在设计时保证合理公差。顶盖在加工的过程中孔位的尺寸会较容易出现偏离公差带的情况,因此合理设计公差就显得非常必要。顶盖在实际冲压工序结束后会出现钣金回弹的现象,因此孔位余量的具体数值需要根据工程生产经验选定,所设计的顶盖保持了0.6~0.9mm的孔位余量,设计如图3所示。

1.2 顶盖冲压仿真与工艺优化分析

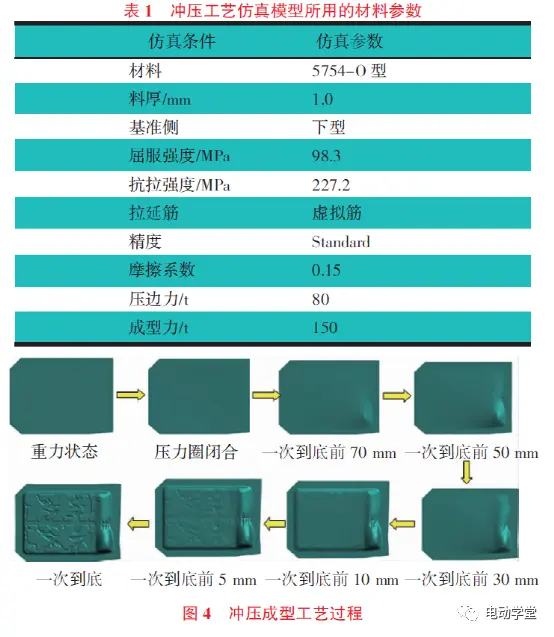

设计完成后,需要对其生产制造工艺及工序等进行评估。采用AUTOFORM软件对顶盖冲压过程进行仿真分析,仿真参数如表1所示。在仿真成型过程中,判断其是否因机械结构设计缺陷导致冲压仿真异常,以便进一步进行顶盖结构改进。仿真冲压成型工艺过程如图4所示。

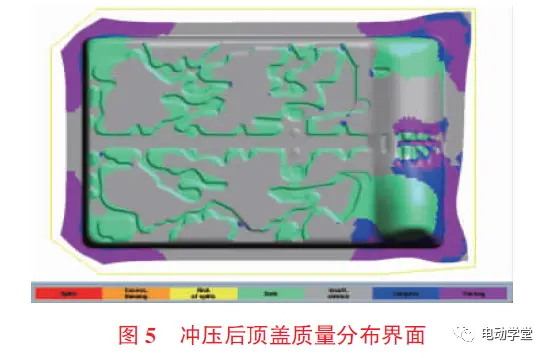

在冲压仿真过程中,重点观察是否存在拉伸撕裂、起皱等设计上的问题。如有则及时修正模型设计。未发现顶盖盖面、折弯处出现开裂、起皱,则顶盖成型效果良好。同时也可观察到顶盖钣金的金属质量流动分布情况,能够预知钣金冲压后质量分布的初步情况,如图5所示。所设计的顶盖基本达到理想的冲压设计,并考虑冲压相关的制造工艺,进行下一步试模试产工作。

2 顶盖的加工制造与分析

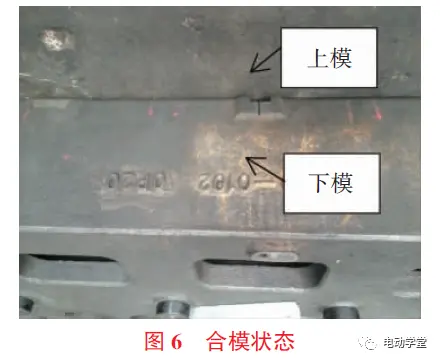

顶盖在设计仿真结束后,要进行冲压试模,以检验冲压后是否会出现在仿真中不可预知的情况。检查冲压模具,模具凹模、凸模是否有污渍、杂物,主体是否有破损、裂纹等情况。模具合模时是否正常、有无松动、模隙是否合理,如图6所示。

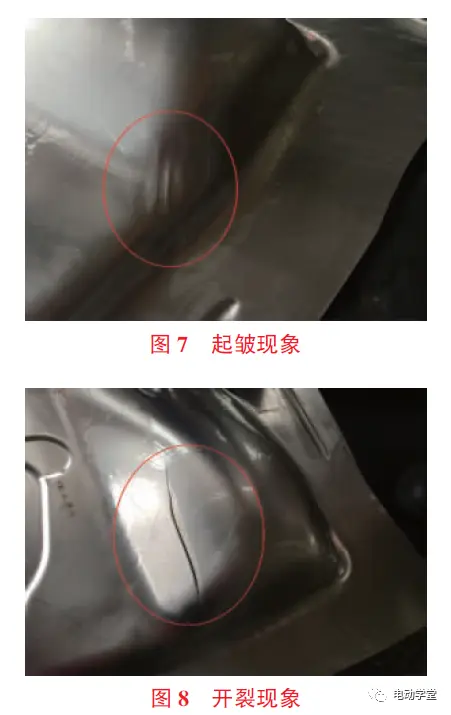

在冲压模具检查无误的情况下,综合制造经验及仿真情况进行试模,在试模过程中会清晰看到产品的初形是否会因为设计的冲压吨力过大、材料流动性不好等原因导致顶盖钣金出现起皱、纹理状等异常冲压现象。经过冲压试模,发现顶盖有起皱的现象,如图7所示。经过综合评估,调整压边力,再次试模冲压,顶盖起皱现象减轻,但是盖面出现开裂,如图8所示。反复调整吨压力、压边力,或者增加压力圈,并不断改进,虽然未出现大量的问题产品,但是偶尔还是会出现顶盖轻微起皱,甚至轻微裂纹现象。判断可能是由于材料流动性不好,更换5152-O体系材料,最后解决该问题。在设计仿真计算时,选择的材料体系是满足仿真计算要求的,未发现开裂、起皱的现象,但在实际生产当中却发现问题,有可能是顶盖钣金来料有异常,其机械性能与理想中的材质还是存在一定差距。

3 结论

根据轻量化设计的原则,顶盖采用轻薄钢板5754-O材料体系,经过了初步的力学仿真计算,在仿真过程中修正设计,并结合企业工程制造与设计经验,不断优化设计结构。顶盖结构设计完成时需要综合考虑工程制造,采用专业软件进行冲压成型仿真分析,结果显示冲压质量分布均匀,未出现异常。但在实际生产制造过程中却出现了未在仿真中体现的异常,通过不断地改进冲压工艺,直至更换体系材料,才彻底解决产品异常的问题。对顶盖设计与制造过程进行反思,得到如下3点思考:

1)通过动力电池包顶盖的结构及其孔位公差设计,提高产品设计的可靠性;

2)借鉴冲压仿真软件的计算分析,优化制造工艺,获得冲压后具有良好质量分布的顶盖仿真结果,有效提高了设计与制造效率,加快了研发进度;

3)利用顶盖加工制造与工程经验分析,可以有效解决仿真过程无法预测的顶盖起皱和开裂问题,提升顶盖的轻量化应用。

总之,设计与实际工程生产会存在一定的差异,产品制造异常可能是外界因素导致,比如生产设备、材料本身等原因,因此在制造与生产过程中,工程师应该反复推敲,积累设计与制造经验。

来源:电动学堂