动力电池作为电动汽车的重要零部件,对于温度、安全、性能的要求都非常之高。因此,动力电池的装配问题也成为了电动汽车装配环节的重点。

今天我们再从装配的角度出发,来看看有哪些重难点问题。动力电池装配关键流程

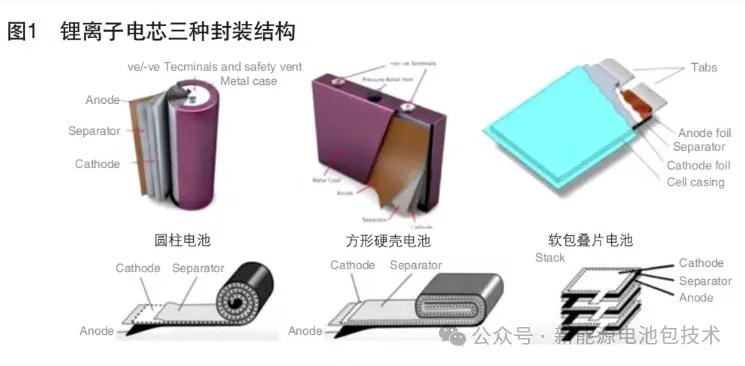

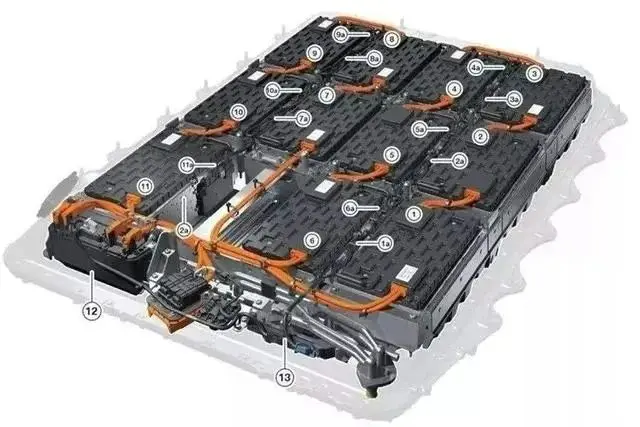

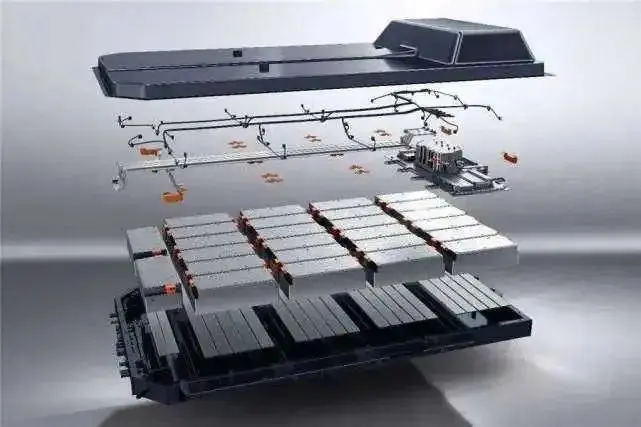

动力电池系统是一个复杂的系统,由BMS电池管理系统、多个电池模组以及壳体等部件组成。其中电池包由多个模组组成,每个模组又由多个电芯串并联组合而成。动力电池包的装配主要是对多个模组进行排列、紧固,检测接线盒。在装配过程中,有很多工位都涉及到安全连接,这些装配过程直接关系到整车和乘员的安全。

动力电池包的关键装配流程具体如下:

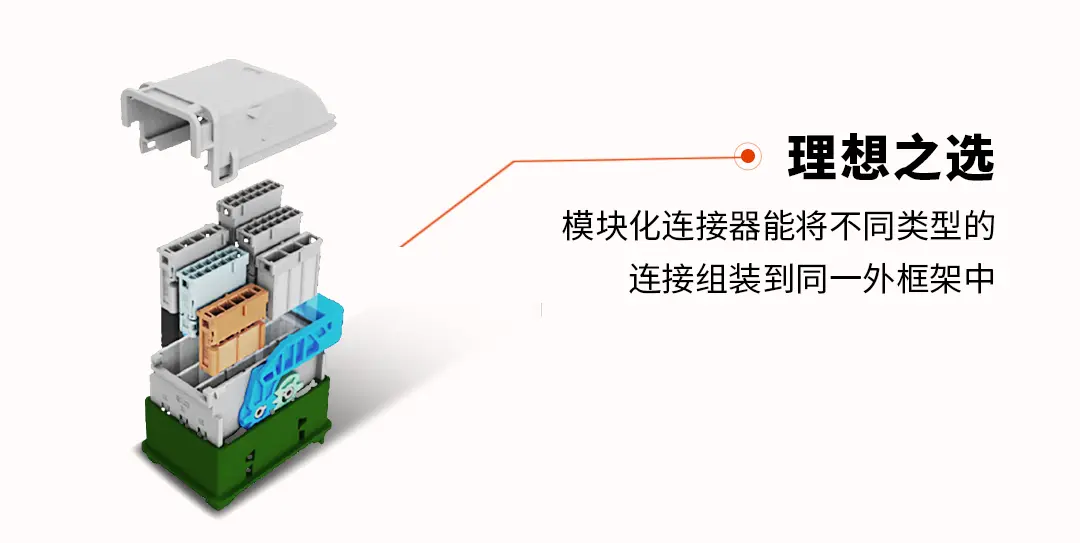

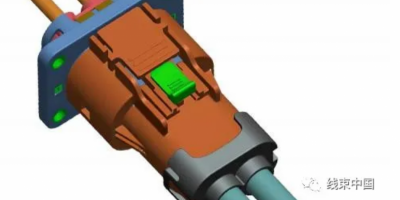

1.高低压连接器装配 电池包和BMS上都有很多的高低压连接器,这些接口的装配特点包括:

- 安全件需要收集数据反馈,须使用传感器式工具;

- 拧紧时通常是一手持件,一手持工具,最好采用枪式工具,方便握持拧紧;

- 扭矩范围不大,最好选用紧凑型的工具。

2.高压线束的安装

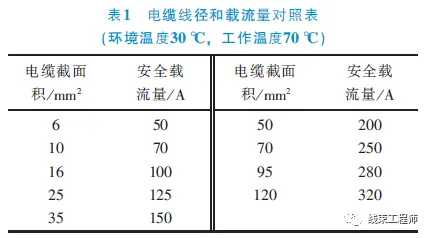

电池包内有总正总负的高压线束需要连接装配,模组充上电时,这部分连接的电压高达数百伏特。通常工位地面都会做绝缘处理,为高压防护工位。除此之外,在装配上也需要做绝缘处理,这部分工位的绝缘处理不仅影响着电池的安全,更影响着操作者的生命安全。

3.高压铜巴的连接安装

高压铜巴用于连接模组之间的导通,电流大且使用密集,装配复杂,作为电池导通的关键结构,装配安全同样至关重要,装配的疏忽很有可能导致电池发生短路。

4.模组安装

电池包由多个电池模块组成,电池模块的装配要求松紧度适中,各结构部件具有足够的强度,防止因电池内部外力的作用而发生变形或破坏。

电池模组由多个动力电芯串并联组合而成,电池模块的装配需要将电池模块固定在铝制箱体里,一般使用长螺栓穿过模组固定到箱体底部的螺母上;也有电池包为了节约空间,采用双层模组的形式,会有安装模组支架用于固定上层模组。

5.上盖安装

为了满足轻量化、提高效率的需求,电池包通常采用铝制壳体。电池包铝制壳体上盖和下箱体之间通过数十个螺栓连接装配,螺栓数量多且分布规则,拧紧方向都为垂直向下,在装配时需要顺序拧紧,保证上盖拧紧应力分布均匀。

动力电池的装配重点及解决方法

从以上5个动力电池的关键装配流程可以了解到,动力电池的装配重难点主要集中在以下几方面:

1.过流件问题

动力电池中有很多部件在装配时或者装配之后会通过电流,称之为过流件。

这些过流点通常为接线端子,接线端子未锁紧,会造成端子连接处的接触不好,有较大的接触电阻,相当于在回路中串接了一个电阻。

由于这个电阻的存在,在流过电流时,此处将发热;流过大电流时,接线端子上会有较大压降,此处会过热,有可能烧毁接线端子。

解决方法:

据此,建议使用传感器式电动工具,实时监控拧紧过程曲线,保证装配接线端子达到正确的扭矩,防止假贴合、假扭矩等情况发生。

2.绝缘问题

电池模组在生产工厂中会进行充放电,安装和更换模组一般也都是在带电情况下进行操作。

因此使用手持式有线工具就存在导电金属导通,最终形成回路的风险,电势差经由螺栓到拧紧工具,再到控制器,人手持着工具也会被串联到回路中。

这种工况存在着很大的风险,因为在400-600V下产生的短时电流就可以让人致命。而电池包的装配中存在着很多装配位置会有高达几百伏特的电压,在这些位置的螺栓装配时,绝缘的处理尤为重要。

解决方法:

在使用电动装配工具时,为了预防人员伤害,杜绝环境的危害和产品责任案件,严格遵循工具使用的绝缘要求非常重要。

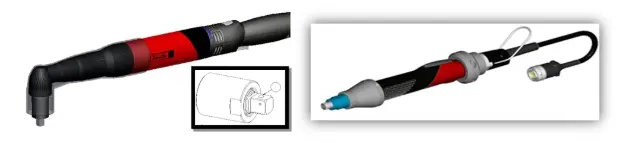

此外,可以采用一些绝缘工具,诸如Desoutter等品牌均有一些专门针对电池包生产装配而设计的绝缘输出头工具。

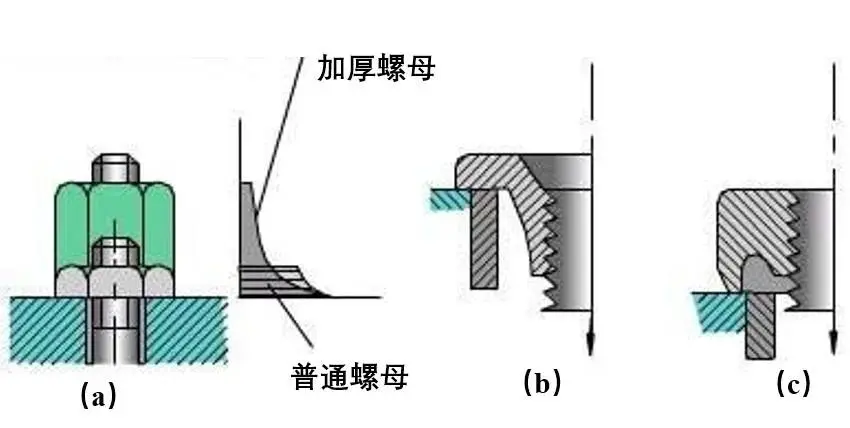

以Desoutter为例,上图中的这款工具就内置集成了绝缘输出头,可以防错使用常规套筒,保护操作者;此外还具有防止放电打火的作用,且有效绝缘电压高达1000V/AC和1500V/DC。

3.残余扭矩问题

在电池包的装配中,上盖工位、连接器装配工位等特别容易出现扭矩衰减的问题。这主要是由于连接的位置安装有弹性材料、密封件等原因导致,所以在装配的时候要尤为注意螺栓拧紧的先后顺序,并需采用多段不同的螺栓装配拧紧速度,从而缓解螺栓的扭矩衰减。必要的时候还可以选用数显扭矩扳手检测螺栓的残余扭矩来进行质量的管控。

解决方法:

如下表所示,不同原因产生的扭矩衰减,需要采用不同的方式来解决:

残余扭矩产生的原因及解决方法

| 原因 | 解决方法 | |

| 表面粗糙度材料变形-局部嵌入 | 尽可能避免部件表面粗糙度过大,应选用表面粗糙度较小的零部件。 | |

| 弹性连接材料尤其塑料件/密封件 |

|

|

| 装配速度过快装配动作不合理 |

|

|

| 其他如装配温度不合理 |

|

|

通过控制拧紧螺栓的先后顺序,保证应力分布得尽可能均匀,同时这也能从一定程度上缓解扭矩衰减的发生。

解决方法:

通常,工厂里常用的拧紧顺序控制是采用人机工程学的力臂通过编码器来实现对位置点的控制。这种方式比较常规,但是对于电池包上盖的螺栓定位并不是最优解。

因为电池包上盖通常尺寸范围比较大,用力臂覆盖布置会很困难,人员操作也很困难,且容易有覆盖死角。

有一些厂商采用了视觉定位系统的解决方案:通过视觉定位系统,由红外摄像头实现三坐标定位,提高定位精度和稳定性。

上文所说的Desoutter就有专门为电池包上盖螺栓顺序拧紧定位设计的视觉定位系统,同时还能和装配工具进行集成,提高效率。

未来动力电池装配技术展望

动力电池作为电动汽车的重要零部件,已经走在了装配技术创新的前沿,各类工具都可以更好地适应动力电池的装配工况,帮助动力电池这一关键部件实现全装配拧紧数据的可靠追溯。

特别是无线电动工具,针对于动力电池扭矩不太大、产品操作范围较大的情况,能很好地兼顾便携灵活性与高性能的表现。

来源:锂电搬运工