随着汽车工业的不断发展,轻量化已成为提高汽车燃油经济性、降低排放和增强操控性能的重要手段。碳纤维复合材料作为一种轻质、高强度的材料,在汽车轻量化领域具有广泛的应用前景。本文将探讨汽车轻量化领域用碳纤维复合材料的关键技术,包括材料制备、结构设计、工艺优化等方面。

碳纤维复合材料的制备技术

碳纤维复合材料的制备过程涉及多个环节,包括原材料选择、预处理、成型和固化等。首先,选用高质量的碳纤维和树脂作为原材料,保证复合材料的性能。其次,对碳纤维进行预处理,如表面氧化、电解等,以提高碳纤维与树脂的黏附性。然后,通过适当的成型工艺,如手糊、模压、喷射等,将碳纤维和树脂结合在一起。最后,进行固化处理,使复合材料达到预定的性能要求。

在制备过程中,需要注意控制各个环节的工艺参数,如温度、压力、时间等,以保证复合材料的性能稳定。此外,为了提高生产效率,还可以采用自动化、智能化等技术手段,实现碳纤维复合材料的快速制备。

碳纤维轮毂体

新能源汽车比传统汽车更注重车体的轻量化,除了碳纤维汽车内饰件和一些简单的结构件外,碳纤维复合材料还可以作为汽车轮毂体材料。

碳纤维复合材料在汽车轻量化领域的应用设计

碳纤维复合材料在汽车轻量化领域的应用设计需要考虑多个因素,包括部件的功能需求、结构形式、制造工艺等。首先,根据汽车的具体需求,确定使用碳纤维复合材料的部件类型和数量。其次,针对每个部件,进行结构设计,优化其形状、尺寸和连接方式,以提高部件的承载能力和抗疲劳性能。同时,还需要考虑部件的制造工艺性,确保碳纤维复合材料能够顺利地进行成型和固化。

碳纤维外壳体

碳纤维后视镜外壳是新能源汽车应用碳纤维复合材料的最常见形式之一,主要取其质感时尚、轻便坚固的优点,作为国内新能源汽车特约零部件合作商,智上新材料计划在2023年前将碳纤维后视镜的产能扩大3倍,以满足国内日益增长的新能源车市场需求。

在结构设计过程中,可以运用有限元分析、优化设计等方法,对碳纤维复合材料的性能进行预测和优化。此外,还可以借鉴其他领域的应用经验,结合汽车的实际需求,创新性地设计新型碳纤维复合材料部件。

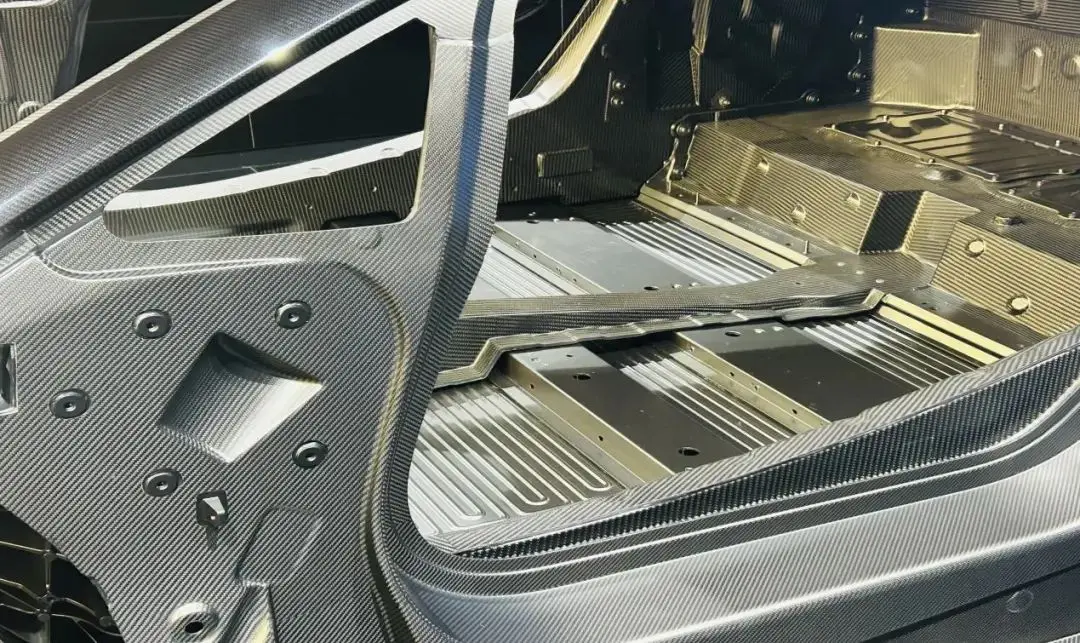

碳纤维一体化骨架体

采用碳纤维复合材料制作汽车量具是因为其比金属量具更轻、更容易操作,除此之外,碳纤维复合材料还可以作为大型零部件中的支撑件,在减少单位面积上的质量的同时,还能反过来增加零部件的载荷量。

碳纤维复合材料的工艺优化技术

工艺优化是提高碳纤维复合材料性能和生产效率的关键环节。首先,需要针对碳纤维复合材料的制备过程进行精细化控制,如精确控制树脂的浸渍量、固化温度和时间等,以提高复合材料的性能稳定性。其次,通过改进成型工艺,如采用先进的模具设计和制造技术,提高碳纤维复合材料的成型精度和表面质量。此外,还可以采用先进的自动化和智能化技术,提高碳纤维复合材料的制备效率和质量稳定性。

在工艺优化过程中,还需要充分考虑碳纤维复合材料的可持续性和环保性。例如,通过采用环保型树脂和回收利用碳纤维废料等方式,降低碳纤维复合材料制备过程中的环境污染和资源消耗。

碳纤维在汽车框架中应用

最近几年来,由于行业驱动以及设备制造商寻求推进其CFRP集成等因素驱动,CFRP已经出现由高级乘用轿车向中型车辆发展的趋势。如下图所示:

汽车行业正在快速发展,而未来主要驱动因素取决于:

立法-全球政府日益设严格的(零)排放目标;

环境-社会责任正在影响买方的决定;

运营成本-石油燃料价格正在增加拥有成本;

电动动力总成-范围是电动汽车销售的最大障碍之一,质量越轻,范围越大;

安全性-强度,刚度和撞击时改善的能量吸收;

设计自由-嵌入式传感器,功能改进,以及多种材料集成;

驾驶经验-消费者要求增加连接性,自动驾驶。

汽车行业发展趋势对碳纤维复合材料提出了挑战:

成本-是大量采用CFRP的最大障碍;

产能-扩大规模需要大量资金;

循环次数-需要CFRP的超低循环时间才能满足生产率要求;

质量保证-可重复,低PPM故障等级;

可回收性-报废/再利用是许多国家/地区的法规要求;

集成-多材料解决方案将需要金属和塑料之间的有效兼容性;

数据库体系-汽车工程师需要良好的材料数据来支持零件设计。

针对上述CFRP在汽车工业领域应用面临挑战,主要解决方案包括:

材料解决方案-CFRP不能适合所有组件,而是在正确的位置使用正确的材料;

制造设计-培训汽车工程师如何针对CFRP与金属进行设计;

材料创新-降低成本至关重要,价格差异必须与价值差异相匹配;

工艺创新-要实现时间/转换成本目标,需要重大技术进步;

稳健供应链-能够跨多个零件(T1/T2/T3)供应>200,000个单位。

汽车用碳纤维复合材料关键技术

针对碳纤维复合材料进行设计,而不能落入金属材料的套路中,这意味着需要:减少零件数量/简化设计、增加曲率和拔模角度、树脂流动设计/低循环时间、考虑粘接要求和零件集成、尽量减少浪费并在可能的情况下进行设计、为零件选择正确的处理方法、协作以改善结果。

关键技术一:TP成型技术及应用

将CFRTP与注塑成型相结合,可以提高组件强度,刚度和功能性的结构,而且能够以合理的成本生产大量产品,该技术主要适用于非结构和半结构零件–非底盘,副车架等,生命周期可回收优势。

关键技术二:HP(hot press)-RTM&LCM技术及应用

该技术曾被视为所有汽车应用的首选解决方案,然而事实证明它更适合于汽车主要结构部件,例如底板,电池盒,支撑柱和车顶结构;成本仍然是该技术获得广泛应用的最大障碍。

目前,一些新的重大项目仍然采用该技术,通常选择液体压缩模塑,在该技术中良好的设计和预成形工艺对可行性至关重要,比较适合大批量生产。

关键技术三:热压成型技术及应用

该技术最广泛使用的方法是与大型预浸料相结合,具有良好的视觉效果,适用于非结构、半结构和结构零件,常用的增强材料类型包括单向预浸料、编织物、NCF等,但是面临着批量生产的挑战。

关键技术四:SMC技术及应用

近年来,片状模塑材料(SMC)获得了广泛的关注,并且在未来十年内有可能成为汽车用CFRP主要技术,其优势在于快速成型和低成本,但缺点也比较明显,机械性能较低,因此主要适合一些对强度要求不高零部件,典型代表为丰田普锐斯。

关键技术五:ATP技术

Tape placement技术是新兴技术,但由于具有精确的材料放置创造出优化的零件、极低浪费、节省成本、无需预成型、柔性树脂系统等优势,应用前景十分广泛,但其主要缺点在于成型速度较慢。

汽车工业碳纤维复合材料的新技术

随着汽车工业发展,为了汽车用碳纤维复合材料发展趋势包括:低成本碳纤维,例如Oak Ridge的300/600K大丝束碳纤维;改善纤维上浆的化学性能,实现界面粘合和树脂相容性;

更快的固化周期;实现材料标准化等等。

此外,Sigmatex公司也提出一点碳纤维织物的发展,下面将结合该公司研发新技术进行阐述。

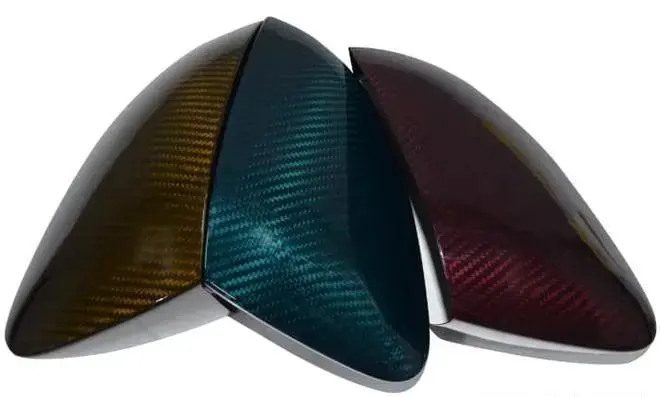

碳纤维材料新技术一:可视碳技术

可视碳是当今CFRP汽车市场主要细分市场之一,该技术主要源自于消费者和设计师都对碳纤维斜纹编织物感到厌倦,因此,希望通过更具创意的设计来提高人们的兴趣(如下图所示)。

碳纤维材料新技术二:超低重量UD胶带

主要包括纤维铺展技术、大批量高速率制备技术、面积重量40–200gsm、胶带宽度18–120mm、自动化铺带技术,并可提供高强型/中模型等纤维材料。

碳纤维材料新技术三:平幅针织物

Sigmatex开发的一种新颖的编织工艺,能够生产平织物:覆盖系数提高、经纱和纬纱都“铺开”并平放(无捻)、高强型和中模型碳纤维均可用、面积重量从195-280gsm;由于增加了纤维排列和丝束分布,提供了改进的机械性能,并具由一定美观性。

总结

尽管碳纤维复合材料在汽车轻量化领域具有广泛的应用前景,但仍面临一些挑战。首先,碳纤维复合材料的成本较高,限制了其在汽车领域的广泛应用。为了降低成本,可以通过优化制备工艺、提高生产效率、扩大生产规模等方式实现。

来源:中欧SENIA