门环作为汽车发生碰撞时最为关键的承载部件,其结构的强度、刚度、吸能等性能对保障驾乘人员的安全至关重要。近日,汽车材料网获悉,凭借在热成形钢技术领域的深厚积累和创新能力,本特勒、VAMA、GONVVAMA合作成功开发了热成形超大型结构的内外双门环,标志着热成形技术在车身结构安全件创新应用领域又迈出了重要一步。

图1 超大型结构的内外双门环

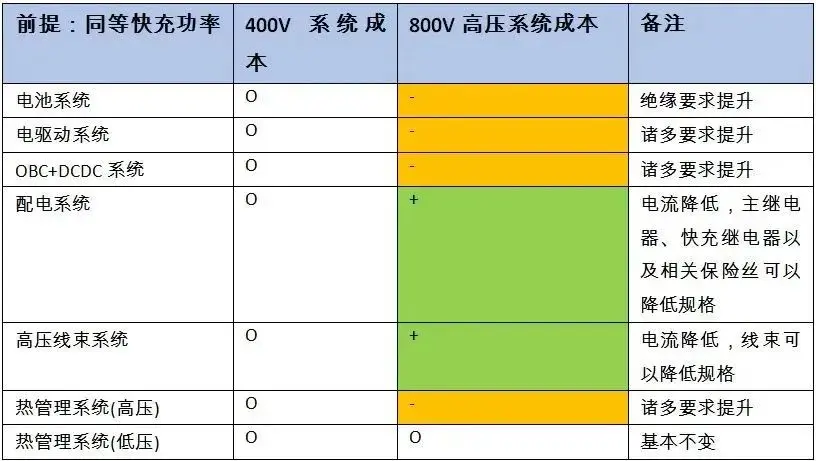

铝硅镀层热成形钢Usibor®与Ductibor®塑造汽车安全之躯

热成形钢作为一种高性能的结构材料,在新能源汽车中的应用日益广泛。结合热成形工艺的应用,呈现高强度、良好的成形性能、能够制造复杂几何形状零部件等性能特点。此外,钢材本身的成本和低碳排放的优势,使其成为实现汽车轻量化和高安全性的重要选择。随着热成形材料的不断迭代升级,其强度和延展性的多样化组合为车身设计提供了更多可能性。

VAMA提供的铝硅镀层热成形钢产品系列,涵盖了第一代Usibor®1500、Ductibor®500和第二代Usibor®2000、Ductibor®1000,两代热成形产品所展现的持续的材料开发创新能力能够满足汽车行业对高强度、高韧性材料不断增长的需求,推动整个产业的持续发展。而选择热成形钢不仅仅是因为它可以提供高强高韧的机械碰撞性能,还因为它可以为大型零件提供极其优异的几何性能。其中,Usibor®以其卓越的强度特性,成为车身抗侵入“硬区”的首选材料,为乘客提供坚固的保护屏障。而Ductibor®则凭借出色的韧性,在碰撞时能够迅速吸收能量,有效减轻碰撞对乘客的冲击。

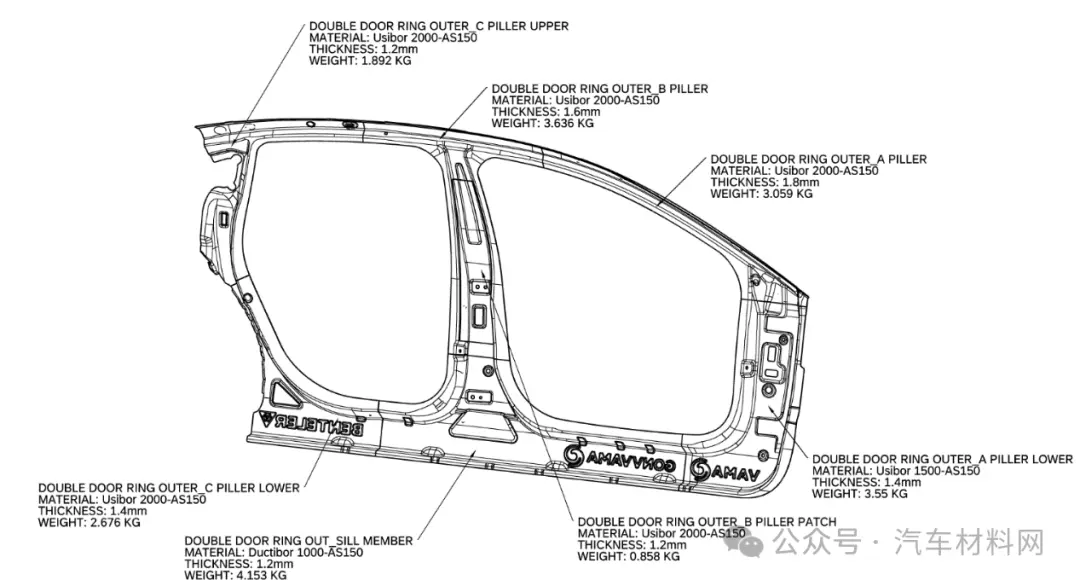

外门环

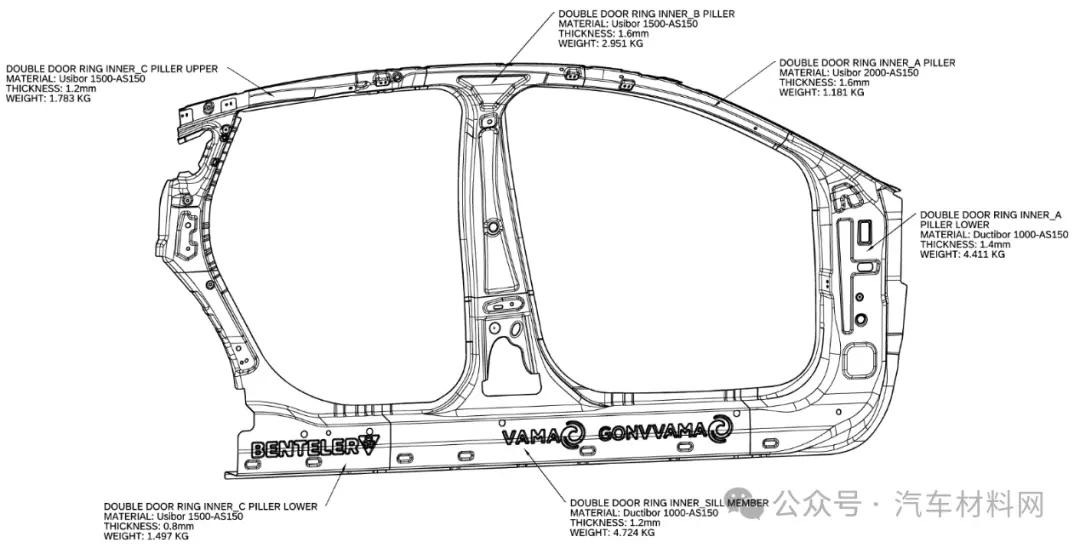

内门环

图2 超大型结构内外双门环示意图

在外双门环的设计中,如上图所示,第二代铝硅镀层热成形钢Usibor®2000首次被应用于门环的B柱、C柱和车顶侧梁上部的外环上,其强度高达2000MPa,显著增强了这些关键部位在碰撞时的抗变形能力,为乘员舱提供了稳固的生存空间。同时,这种高强度材料还提升了车身的顶压性能,在车身翻滚、顶压等工况下,可以进一步保障驾乘人员的安全。

为了在实现高强度的同时保持车身的韧性,非关键部位被设计成碰撞缓冲区。在B柱下部与门槛连接的部位,采用了强度稍低但韧性更好的Ductibor®1000材料,以便在侧面碰撞时能够更有效地吸收能量,减少碰撞冲击对乘客的影响。这种设计策略实现了车身侧围整体高强度和高韧性之间的完美平衡,既保证了车身出色的安全性,又兼顾了在特殊工控下的突出吸能效果。

激光拼焊技术助力门环部件的高材料利用率

内外双门环是对先前内外门环和前后大门环技术的深度整合,在这一超大型一体化结构中每个门环都由精心挑选的6块坯料通过先进的激光拼焊技术精确组合,再经过一体化热冲压成形。

在金属材料的应用中,高强度和高韧性往往难以并存。然而,激光拼焊技术(TWB,Tailor Welded Blanks)为这一难题提供了理想解决方案。在内外双门环设计中利用GONVVAMA的激光拼焊技术可以精准地将2000MPa、1500MPa和1000MPa三种不同强度和韧性的材料组合在一起,从而实现了材料性能的定制化。与此同时,还可以将不同厚度的钢板拼焊在一起,通过降低局部的钢板厚度起到良好的减重效果。形成的整体零件抵消了由于钢板减薄带来的刚度下降问题。

通过零件的高度集成和激光拼焊板焊缝位置的精准设计,以及对材料的优化利用,内外双门环解决方案在材料节约方面也取得了显著的成效。

更重要的是,GONVVAMA以其全球领先的铝硅镀层激光消融技术实现了优异的焊缝质量,不仅极大地降低了大型门环的冲压报废率,也为整车碰撞安全提供了极为可靠的工艺保障。

热成形工艺克服大型结构件生产难题

图3 超大型结构的内外双门环

在传统工艺中,大型车身模块常常采用分体式制造流程,不仅效率低下,需要耗费大量时间和资源,而且成本高昂。

大型结构件生产的质量控制在车身制造领域始终是一个技术难点。零件尺寸庞大导致模具匹配困难、性能调试经验不足、整体精度控制复杂,这些问题使得大型结构件的生产面临诸多挑战。在创新的热成形内外双门环超大结构中,2000MPa高强度材料的大面积应用,对成形工艺构成了巨大考验。

本特勒凭借其在热成形领域的深厚技术底蕴,成功攻克了这些难题。经过严格测试,样件完全达到了预期的性能标准,展现了其卓越的工艺能力和品质保证。相较于传统工艺中大型车身模块的分体式制造流程,一体式内外双门热成形门环技术展现了显著的优势。该技术不仅大幅减少了零件数量和焊点,降低了系统的整体重量,还显著提升了生产效率和成本效益。

具体而言,相较于传统设计,单门环方案即能实现约9%的减重,而此次成功产出的内外双门环更是轻松达到了至少16%的减重效果。此外,工装模具的开发成本、焊接及人工费用也显著降低,总装产线的占地面积也得以优化。

热成形门环技术的现状与发展趋势

回顾过去,自本田讴歌MDX 2014车型全球首次应用整体式热成形门环以来,这项技术已在全球范围内得到迅速发展和广泛应用。2017款克莱斯勒大捷龙采用了世界首创的5片式和5道焊缝设计的热成形激光拼焊门环。随后,讴歌RDX 2019等车型也相继采用此技术,证明了其在提升小偏置碰撞性能、轻量化,甚至生命周期单车成本方面具有显著的优势。

图4 本田讴歌MDX 2014整体式热成形门环

目前,国外主流汽车企业已将整体式热成形门环技术视为提升车辆性能的重要选项。国内车企,尤其是头部新势力,已经将前门洞一体式拼焊门环作为设计的优选方案,但对于内外门环和前后大门环,受限于生产线改造和单车成本控制问题,尚未实现大规模量产应用。

据悉,本特勒、VAMA和GONVVAMA也正在积极努力,通过提供量身定制的门环解决方案、热成形数字化模拟、布料优化分析、激光拼焊板成形性研究、门环设计验证以及工业化生产下的成本分析等服务,助力热成形门环在更多车型上得到应用。未来,三方将帮助更多汽车制造商提高车辆的碰撞安全性能,降低车身重量,通过优化成本结构,为汽车制造商带来更高的竞争力和市场价值。

总结

门环作为车身设计的核心部件,从单一门环、内外门环,到前后大门环,发展到大型内外双门环,其演进历程彰显了汽车制造的跨越式创新。随着国内对热成形钢应用需求的不断增加,热成形钢的材料、零部件、模具、制造等全产业链企业的技术能力将得到进一步提升。

本特勒,作为热成形技术在汽车工业领域的领军者,不仅是该技术的先驱,更是首批将这一革命性技术引入中国的汽车零部件企业。凭借对金属工艺的精湛掌控和深厚的技术底蕴,本特勒始终站在创新的前沿,不断研发并应用新技术,致力于为市场带来卓越的技术解决方案。自2022年全球首个一体式热成形单门环顺利批产之后,本特勒再次突破,热成形内外双门环的应运而生,进一步扩大了其在汽车领域的产品阵列。

近年来,安赛乐米塔尔在推动汽车制造业的革新方面取得了显著成就,多零部件集成理念在全球范围内,包括北美、中国和欧洲等地,均取得了显著的成功。多零件集成方案具有极高的灵活性和兼容性,能够轻松适应电气化平台以及传统燃油车平台这些平台车型的生产需求。这一特点赋予了VAMA和GONVVAMA快速响应市场变化的能力,使产品更具竞争力,满足了消费者多样化的需求。

此次三方合作研发的超大型结构热成形内外双门环的本土成功产出,无疑为中国汽车行业带来了极大的便利,也为中国汽车制造提供了更加完整、高效的热成形一体式门环供应链服务体系。

来源:汽车材料网