我国政府不断出台支持措施,新能源汽车的销量近年来一路飙升。其中,电动汽车在环保和节能方面具有显著的优势。电动汽车对传统燃油车的冲击越来越大,造车新势力如雨后春笋般纷纷成立,各大资本也纷纷入场,在中国新能源汽车市场上掀起了新的消费主义浪潮。

电动汽车想要实现长时间行驶,需要动力电池作为能量储存装置来使用,因此动力电池的质量和安全性至关重要。动力电池壳体承担着装载和保护电池模组或电芯的作用。其中,动力电池的密封问题是一个重要的问题,因为如果电池壳体不密封的话,会导致电池包进水、电池包内气体泄漏等问题,从而影响车辆性能和安全。为了解决这个问题,本文将主要关注电动汽车铝制动力电池壳体密封设计的相关问题。

一、铝制动力电池壳体方案介绍

1.1 电池壳体的结构概述

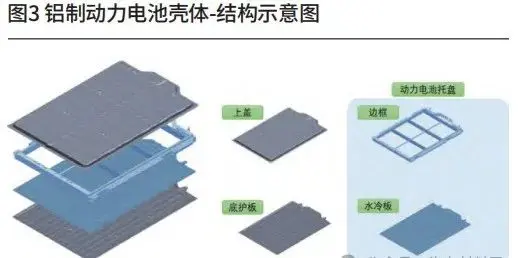

电池壳体是电池模块、电芯的重要支撑结构,通常采用箱体形式,由上盖、下托盘和底部护板组成。近年来,集成水冷板的设计方案已经成为主流。其中,动力电池壳体的托盘结构由边框和水冷板组合而成。

1.2 铝制电池壳体的结构分析及密封界面识别

1.2.1材料

电池壳体是动力电池的主要承载结构,为了保证其结构性能,一般选用钢、铝合金等金属材料作为电池壳体的主体材料。钢板是一种制作方便、价格实惠、刚性和耐用的材料。铝合金材料具有轻量化优势外,工艺优势明显(挤压工艺简单、工装成本低、铸造工艺的高集成性)。

1.2.2制造流程

从制造流程的角度出发,动力电池壳体在进入电池组装车间之前,会完成电池壳体上盖和电池壳体下托盘两个主体零件的制备,部分车型的电池壳体下托盘总成中包含动力电池底护板结构。因此,动力电池的结构分析和密封界面的识别,包含这些方面:动力电池壳体上盖的结构分析、动力电池壳体下托盘的结构分析、动力电池壳体底护板的结构分析。

1.2.3动力电池壳体上盖板的分析

上盖作为动力电池的关键组件,一般可以分为平板式和异型式两种,它们的结构特点也各不相同,比如SMC复合材料、铝制或者钢制,它们的制作过程也各有千秋。无论是何种材质,为了减少自密封结构的复杂性,电池壳的上盖通常采用整体式设计。此外,上盖的开孔要求也应符合接口的要求,并且应将其独立于密封界面,以减少对电池包密封的影响。

综上,动力电池壳体上盖板结构设计,应当遵循如下密封原则:

1)采用一体式零件设计,避免分件设计,确保上盖“自密封”性能的稳定;

2)定位孔、定位特征设计在上盖边缘(上盖和下托盘密封界面外侧);

3)上盖与下托盘密封界面,需要匹配面满足“均匀”、“连续”的密封要求;

1.2.4动力电池壳体下托盘的分析

下托盘作为动力电池的关键组件,一般可分为一体式(如铸铝电池托盘)、框架式(钢制、铝制框架电池托盘)。考虑到低成本的开发要求,钢制、铝型材电池壳体也具有明显的优势。此外,为了确保大型电池在行驶过程中的碰撞安全,框架式电池托盘已经成为最佳选择。因此,建议采用挤压铝型材作为动力电池的框架主体结构,这样可以大幅降低固定投资的同时,可以获得较优的动力电池能量密度。

综上,动力电池壳体下托盘结构设计,应当遵循如下密封原则:

1)采用封闭截面型材进行框架的搭建,接头处采用自密封的线性连接技术,如CMT焊接技术;

2)铝型材拼接的电池托盘需要设计有连续的一道或多道密封胶体;

3)托盘集成水冷板的情况下,需要考虑使用胶体密封或采用自密封的线性连接技术,如FSW搅拌摩擦焊技术;

4)上盖与下托盘密封界面,需要匹配面满足“均匀”、“连续”的密封要求,必要时进行机加工对密封界面进行打磨处理;

1.2.5动力电池壳体底护板的分析

底护板作为动力电池的底部保护组件,其主要作用是在车辆行驶时,防止来自外部的石击、异物撞击,同时兼顾电池壳保温材料的承载结构。为了确保大型电池的安全使用,钢制底护板是最佳选择,其材料强度高、冲压工艺简单、成本低。

综上,动力电池下托盘结构设计,应当遵循如下密封标准:

1)需要对结构进行设计,阻挡固体异物侵入底护板和动力电池之间;

2)根据保温材料的亲水性,选择是否进行底护板的防水设计;

1.3 动力电池壳体的关键密封界面

综上所述,动力电池壳体的关键密封界面主要包含以下方面:

1.3.1上盖与下托盘的匹配密封界面

该密封界面在动力电池内部零件装配完成后,完成封闭。

其主要难点在于,密封方案的选择需要匹配电池车间常温下操作的场景,以及维修方便性的售后场景要求;

1.3.2 铝型材边框拼接过程中形成的接缝处的密封界面

该密封界面需要考虑使用自密封的线性连接技术完成界面的封闭

其主要难点在于连接技术的制造稳定性;

1.3.3 铝型材边框与水冷板之间的密封界面

该密封界面存在两个设计方向:

方向一,水冷板与铝型材边框不做集成化处理,单独由电池组装车间完成装配,作为纯粹的包内零件,不参与电池壳体的密封;

方向二,水冷板集成在电池下托盘中,与铝型材边框形成类似于上盖的环形密封界面,该密封界面的密封要求与电池壳体的密封要求保持一致,其差异在于,该密封界面在电池壳体制造过程中完成闭合,同时不需要考虑售后维修方便性的问题;

1.3.4 铝型材了边框/水冷板与底护板之间的密封界面

该密封界面同样存在两个设计方向:

方向一,水冷板不做集成处理的情况下,底护板需要与电池壳边框形成完整的电池下托盘,该密封界面的密封要求与上盖密封方案要求一致,可以不考虑维修方便性;

方向二,水冷板集成在电池壳体下托盘总成上,参与电池壳体的整体密封设计,此时该密封界面的密封要求与电池壳体的密封要求不一致,近需要做好防止使用过程中的异物进入即可,此外如果电池壳下部保温棉为亲水材料,需要考虑进行防水设计,密封等级参考白车身底部零件密封要求,300 mm水压下,30 min内无泄漏。

1.3.5 其它密封界面

其他密封界面主要为紧固件、机械连接件的密封界面,推荐密封原则为:减少参与密封的紧固件、机械连接件数量,无法满足密封要求的紧固件、机械连接件通过二次开发,实现自带密封圈满足密封要求的设计。

二、铝制动力电池壳体密封方案设计

电池壳体的材料,目前主要使用钢板和铝合金材料为主。综合考虑成本、开发时间、固定投入、制造周期、设计变更的方便性等、未来电池壳体开发的可迁移性,在某项目电池壳体的实际开发过程中,选用的电池壳体的主体结构方案如下:

1)电池壳体上盖:采用钢板一体冲压成型,电泳处理后交付使用;

2)电池壳体边框及内部横梁/纵梁结构:采用铝合金挤压工艺,CMT拼接后交付使用;

3)水冷板:采用集成是水冷板方案,参与电池壳体的密封,与铝型材边框拼接后,交付使用;

4)底护板:采用钢板一体冲鸭成型,电泳处理后交付使用;

5)紧固件/机械连接:紧固件靠外缘布置,不参与电池壳体密封,机械连接选用带密封圈的FDS钉子,实现机械点连接的自密封。

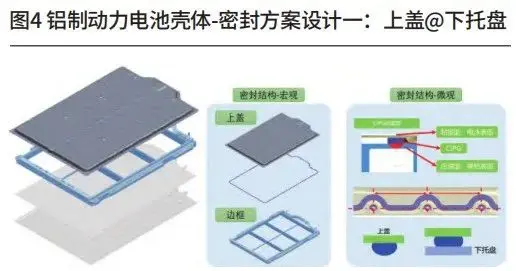

2.1 密封方案设计一:上盖@下托盘

上盖和下托盘铝型材边框的密封界面设计是电池壳体的主要密封界面,由于电池模组、电芯、电池控制模块等零部件的装配要求,该密封界面无法通过结构设计进行规避,因此本文首先对该界面进行详细的分析和密封设计。

密封设计方案如图4所示,主要从宏观和围观角度,分别进行密封设计。宏观上,需要采用连续的、封闭的密封路径进行密封;微观上,本项目电池壳体开发中选用CIPG类型的密封材料进行方案设计,主要原因是CIPG类材料,具有成本低、施工方便、便于售后拆卸维修。其设计难点在于密封材料压缩比例、螺栓间距的设计。

通过mini-pack的试验,我们得出选用的CIPG材料的压缩量30%~50%,螺栓间距90 mm较为适宜。

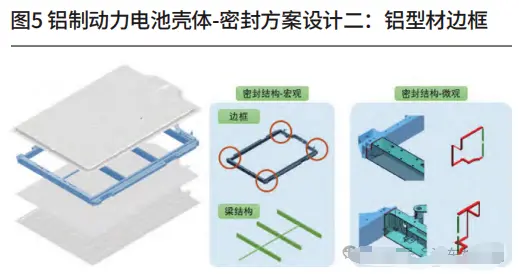

2.2密封方案设计二:铝型材边框

铝型材的密封界面的形式与拼接方案的选择密切相关,通过与电池壳体工程师进行沟通交流,本文中描述的动力电池壳体采用的拼接方案如下,在该方案下,通过自密封的CMT线连接技术是较好的选择。

选用CMT连接作为此密封界面的额外原因在于:一方面,可以满足打磨平整后,由于母材存在熔深,依然具有稳健的密封性能;另一方面,CMT连接技术的发热量较低,可以进行连续的长线焊接,保证框架焊接后的尺寸精度。

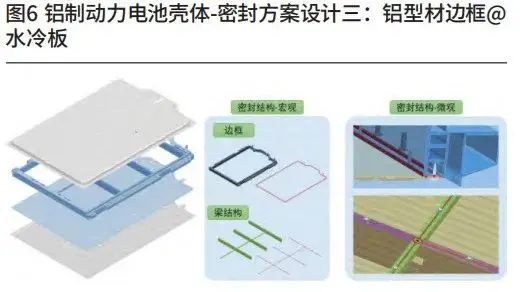

2.3 密封方案设计三:铝型材边框@水冷板

水冷板的上部用于堆垛电芯或电池模组,属于直接的防护线,因此水冷板自密封的稳健型要求尽可能少的使用连接技术进行拼接、焊接、螺接等工艺,避免水冷板中的高压冷却液体直接泄漏侵入到电池包内,导致电池发生安全问题。本体描述的某电池壳体开发过程中,水冷板上板采用一体式铝板上下钎焊拼接的设计方案,保证高效热传导的基础上,实现水冷板的自密封。

解决了水冷板自密封的情况下,我们需要将水冷板与铝型材边框进行拼接,形成完整的铝制动力电池的下托盘结构。

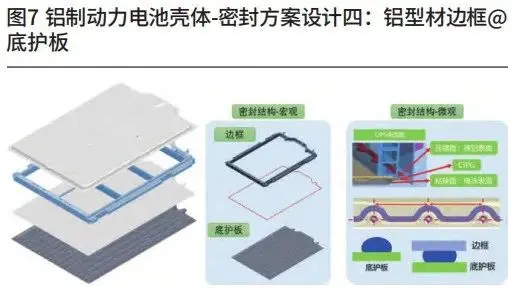

2.4 密封方案设计四:铝型材边框@底护板

底护板的主要作用是动力电池的底部防护,一般情况下,不需要做特殊的密封处理,仅需要满足防止固体异物的侵入即可,由于本项目实际开发过程中,电池壳体的密封由水冷板和铝合金边框完成,因此,底护板的不做额外的密封设计,不在本文的讨论范畴内,仅就水冷板不做密封的情况下,提供一个参考的铝型材边框与底护板的密封方案。

三、结论

通过对动力电池壳体密封界面深度分析,基于某项目的铝制动力电池壳体开发,笔者提出了一种先进的整体式密封系统设计方案。该密封方案不仅满足了其动力电池壳体的密封要求,还将其壳体结构设计与密封方案设计进行融合,使得本密封方案具备更高的安全性和可靠性。为了确保该密封系统的长期可靠性和可操作性,必须不断改进各项细节,并持续将技术方法应用到后续各个动力电池壳体的开发项目中。

来源:AEE汽车技术平台