热成型技术是一项专门用于极高强度钢板冲压件的新成型技术。这项技术的产生是为了解决超高强度钢强度与塑性的矛盾问题。大致的实施方法为将成型和强化分为两个步骤进行,利用相变强化形成马氏体。其优点为制备的热成型零件具有高强度、成型精度高、能避免高强度钢冷成型回弹等问题。

关于高强度钢板热成型加工工艺的具体方法一般为:

先将常温下强度为500~600MPa的硼合金钢板加热到880~950℃,使之均匀奥氏体化,然后送入内部带有冷却系统的模具内冲压成型,最后快速冷却,将奥氏体转变为马氏体。

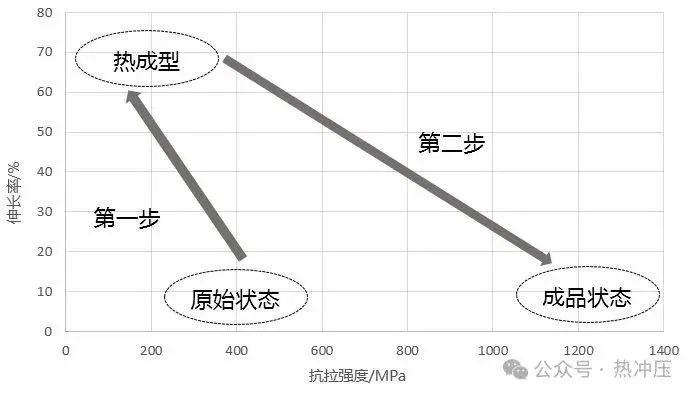

以22MnB5为例,下图为其热处理过程中性能变化趋势。

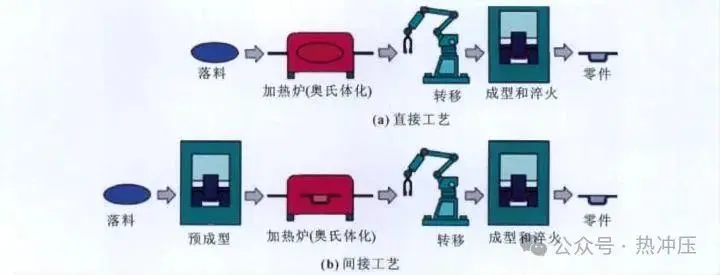

此项工艺又分为直接工艺和间接工艺两种。这两项的区别在于直接工艺适用于形状简单且变形程度较小的零件而间接工艺适用于复杂或拉深程度较大的零件。下图为这两种处理工艺的对比图。

关于以上的技术特点有以下补充以及解释:

1)为什么要马氏体化

下表为常用汽车用钢

从上表可以看到在超高强度钢中只有马氏体钢的强度可以达到1500MPa以上。(根据USL-AB定义,屈服强度为210~550MPa及抗拉强度为270~700MPa的为高强度钢,屈服强度大于550MPa及抗拉强度大于700MPa的为超高强度钢)

2)钢材的选择

现在主要采用硼钢,主要原因有如下几点:

a.微量的硼元素可以有效提高钢的淬透性,使零件在模具中以合适的冷却速度获得所需的马氏体组织(需要说明的是硼只在碳的质量分数较低的情况下才能有效地发挥淬透性的作用,在含碳量>0.8%的钢中,硼不再具有增加淬透性的作用);

b.热成型钢中加入少量的硼会聚集到奥氏体晶界处,延迟铁素体形核,从而有效地防止转移和在成型过程中形成铁素体;

c.硼合金钢板的强度可达1500MPa,是普通钢板的3~4倍。这能够带来很多好处,比如减轻车重、板料厚度、提高被动安全性等。

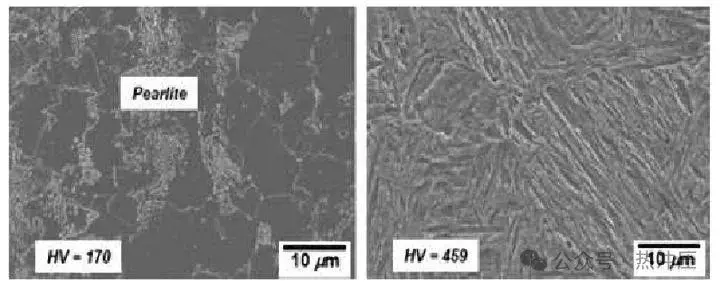

下图为比较典型的含硼的热成型钢的组织处理前后对比图

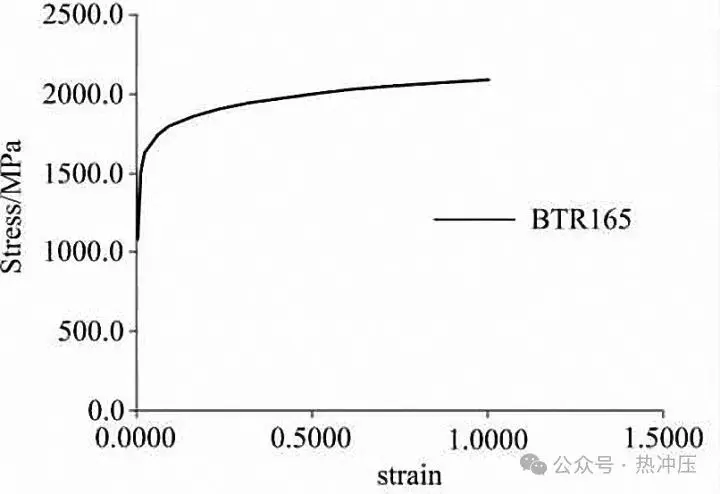

以BTR165钢板为例,下图为其应力-应变曲线

3)主要元素成分

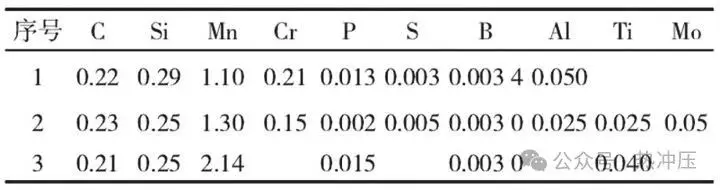

下表为比较常见的热成型钢成分。

简单说一下以上元素的作用:

a.碳和磷在马氏体中起到固溶强化作用,但是后者会降低塑性和耐冲击性能;

b.锰和铬用于提高淬透性;

c.铝和钛起到阻止硼和氮形成BN,这是因为BN会使硼失去阻止铁素体形成的作用,而铝和钛能够形成更强的氮化物,从而阻止了该现象的产生。此外,形成的AlN和TiN能够抑制奥氏体晶粒长大,达到细晶强化的目的;

d.钼用于抑制珠光体形成,但是价格贵,不常用。

举例来说:

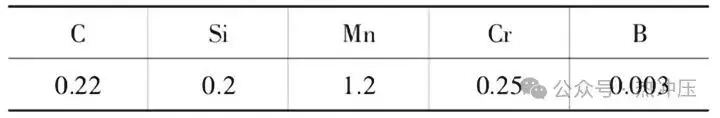

a.22MnB5是常见的热冲压高强钢,其化学成分如下表

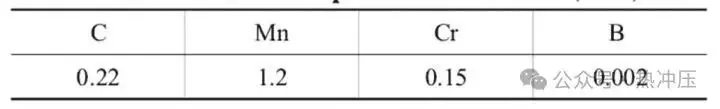

b.Acelor公司开发的USIBOR1500热冲压成型钢板,其化学成分如下表

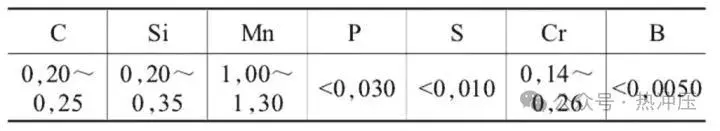

c.SSAB公司开发的热轧硼钢板Boron02,其化学成分如下表

可以看到现在主要热成型钢的成分也就是以上所述的几种。

4)裸板与镀层板(热成型钢表面成分)

在热成型过程中,暴露于空气中的钢板表面极易氧化,形成的氧化铁皮引起一系列问题。如会影响焊接质量、油漆质量等。所以从原则上来说,热成型钢板都应该加镀层。但是由于多种原因,在较早的热成型技术中是没有经过镀层处理的。由于热成型技术是一种高投资、高能耗的生产技术,这使得生产企业需要控制其成本,因此镀层和非镀层钢板均有存在。

现在来说镀层钢板的镀层主要由两种:Al-Si镀层和Zn或Zn合金镀层。

这两种方法的处理工艺不同,下图为两种方法的处理流程对比

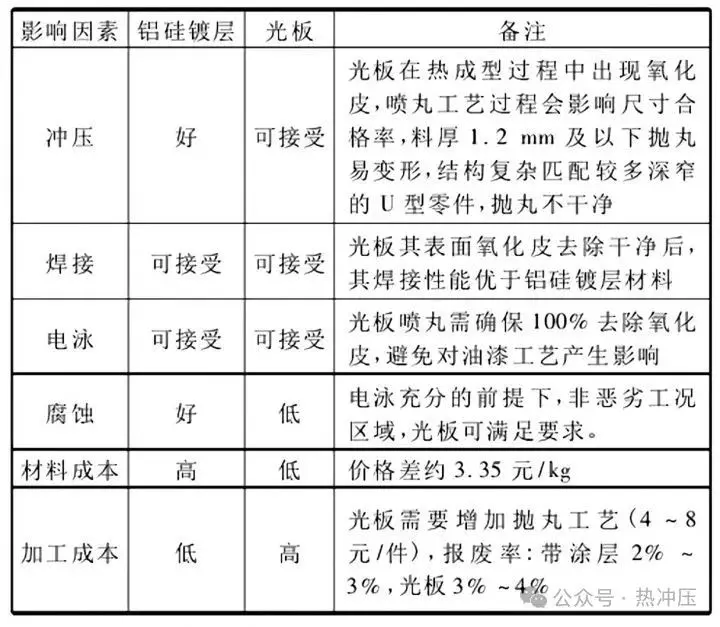

这两种处理方法的影响会延续到后续的工序中去,具体对比如下表:

5)制造工艺

这里的制造工艺我觉得主要是针对板料热成型过程的工艺参数的研究。

主要的参数包括以下部分:

a.加热保温时间板料加热到奥氏体化温度后需要设定一定保温时间,以保证奥氏体均匀化。一般来说保温时间在3~10min,具体的时间需要根据板材的厚度决定;

b.传递时间即板料从加热炉到模具之间的传递时间。由于这个过程是在空气中进行的,所以必须尽快完成。现在也有采用电阻加热方法对模具中材料直接进行加热,使得奥氏体化处理、转移、成型和冷却硬化都在模具中进行,不需要材料从加热炉转移到模具中,即省去了传递时间这个问题;

c.初始成形温度设定初始成形温度能够避免成形过程中出现开裂、起皱等缺陷。具体的成形温度要以具体情况而定;

d.热冲压速率合适的热冲压速率能够避免板料成形前过快冷却、冲压速度过快,引起板料撕裂;

e.冷却速率冷却速率会影响到板料最终的组织结构,合适的冷却速率能够保证板料的淬透性。这里的冷却速率指的是:高温成形后的零件在模具中快速冷却到马氏体完成温度以下的速率。一般来说冷却速率会控制在-40~-100℃/s。在此之后采用自燃冷却的方式,一般在80℃左右即可从模具中取出。

需要注意的是,由于板料厚度、大小、是否存在镀层、目标性能等不同,具体的处理工艺参数会不同。

来源:热冲压