在新能源汽车市场激烈的竞争下,车企纷纷入局汽车一体压铸技术。一体化免热处理合金压铸工艺可以有效节约能源、缩短生产周期、提高产品质量和降低生产成本,具有非常重要的意义。一体化压铸集成式设计和铝合金压铸件自身的特点,对车身连接产生了巨大的影响。

1. 一体化压铸对车身连接的影响

2019年特斯拉汽车提出一体化铝合金压铸前、后车身设计方案,171个零件变为2个零件,焊接数量减少1600个以上,整车质量减轻10%,续航里程增加14%,显著减少焊接设备投入和产线占地面积,生产效率大幅提升,同时也降低整个供应链管理成本,整车成本下降了7%,显著提高整车竞争力。

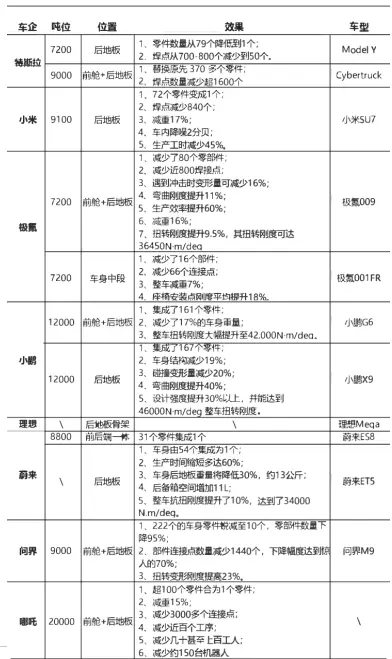

小米、蔚来汽车、小鹏汽车、理想汽车、极氪汽车、问界M7、哪吒汽车等整车企业纷纷跟进。各车企一体化压铸对比如下:

各车企一体化压铸对比

图片来源:汽车大漫谈

图片来源:汽车大漫谈

由上表我们可以看到,一体化压铸的应用,对车身连接产生巨大的影响,连接点减少,零件将不再需要增加连接工艺,仅对其他系统的连接,增加对应的工艺即可。

综合性能及成本,局部的一体化为目前更倾向的趋势,同时,一体化铸造主要集中在下车身部位,但随着一体化技术的应用,对连接工艺的种类及数量会产生降低的趋势。

2. 免热处理材料开发时需要增加对连接技术的包容性

一体化压铸结构件设计目前仍处于发展阶段,产业链上下游仍处于探索阶段。一体化压铸结构件因其尺寸较大,对材料和工艺的要求较高,为了满足这些要求,需要使用具有特定性能的压铸铝合金材料。

一般压铸零件焊接性能较差,主要表现为高导致热裂纹的产生。针对上述问题,在车身制造中,铝合金压铸件通常采用铆钉工艺进行连接,避免使用弧焊或点焊。自冲铆接工艺要求压铸铝合金材料的断后延展性大于10%,确保在铆接过程中材料能展现出良好的延展性和可塑性。

由于铝合金铸造零件的延展性较低,尤其是远端,延伸率可能只能达到6%。因此,免热处理材料开发时需要注意改善材料组织,增加对冷连接、热连接的包容性,以实现更好的连接效果。

3. 一体化压铸件与周边部件连接的工艺选择

与前地板连接

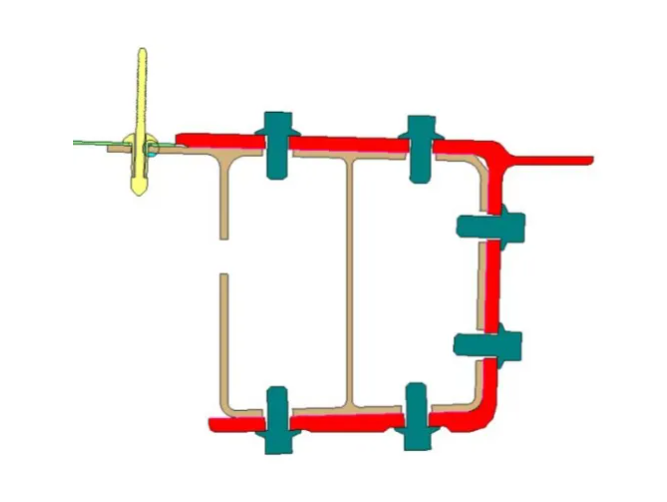

后地板与前地板的连接一般选用SPR,压铸件会设计出单独延伸的与前地板搭接的止口结构,满足空间及连接要求。

与后纵梁连接

为了维修方便性,目前很多主机厂在设计中保留部分后部结构,进而一体压铸后地板后部与后纵梁连接,为保证零件安装可行性,一般三面与后纵梁贴合连接,另一侧通过增加连接板后续通过螺接或者铆接实现连接。

与后轮罩连接

部分车型后轮罩内区域并未集成到后轮罩,主要受到压铸机及成本性能等因素影响,未集成轮罩压铸后地板一般以SPR及抽芯铆接为主,集成轮罩的后地板一般以抽芯铆钉及螺接为主。

与门槛梁

一体压铸后地板与门槛梁连接,受空间限制,主要通过FDS、螺接、抽芯铆接实现连接。

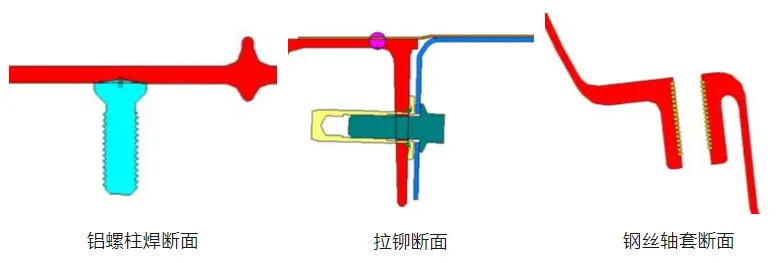

一体压铸后地板本体常用紧固件:

一体压铸后地板本体为实现与电器件、悬架、扭力梁、座椅、线束等连接,主要会应用铝螺柱焊实现电器件及线束的连接。通过拉铆实现一些固定支架的连接。通过嵌入钢丝轴套实现对应力要求高的部位,主要在于悬架、扭力梁、座椅的连接。

来源:AEE汽车技术平台