凸缘折皱是产生于制品凸缘上的折皱,主要是由凸缘切向应力引起的压缩变形,造成材料纵向弯曲。

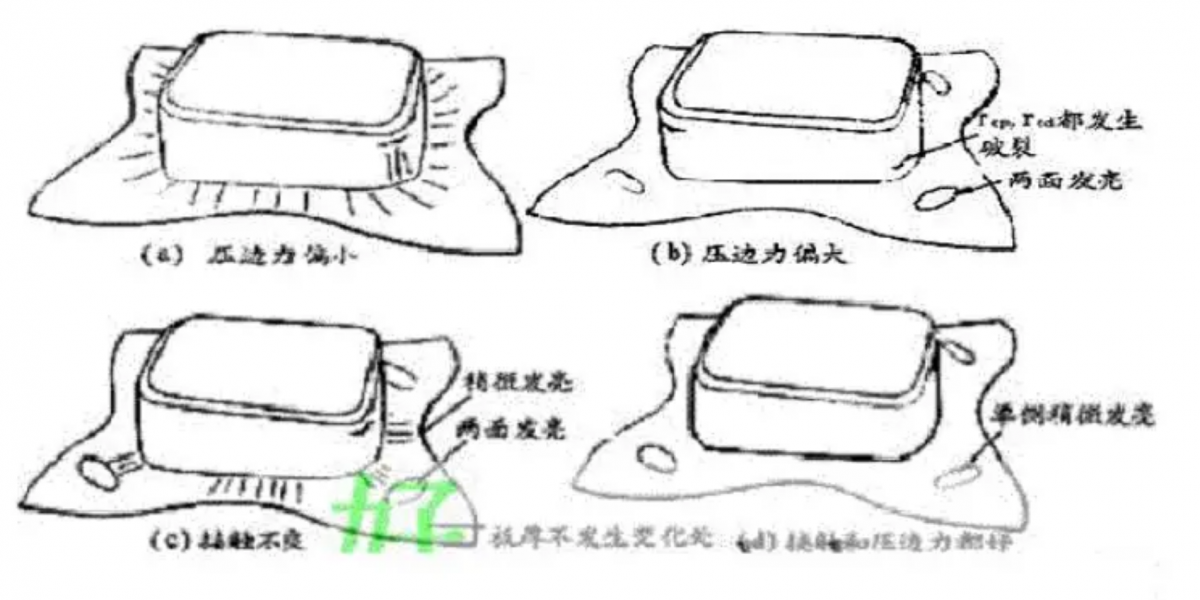

图1表示在进行方筒拉深时,凸缘折皱和破裂与防皱压边力的关系。图中(a)表示压边力低,凸缘会产生较多的折皱。拉深深度偏深时,角部的侧壁会发生壁折皱。当rd小时,角部圆角半径(rcp)不能控制材料,折皱就作为拉深筋的功能,在rcp部位发生破裂。

图中(b)与(a)相反,压边力偏大,虽然不会产生凸缘面折皱,但rcp部或rcd部总有一处会发生破裂。虽然浅拉深时不明显,但在深拉深时,在角部凸缘部位,会明显地出现光亮部位。

图中(c)表示在深拉深时,由于压边圈平面接触不良而引起破裂。当进行深拉深时,由于压缩凸缘的原因,使角部的板厚增加。如果把压边圈板研磨后进行拉深,在发亮的部位往往会抑制材料的流动,压缩应力就向直边部移动,同时,板厚增加,直边部位的凸缘也会发生折皱。

拐角处产生的折皱由于出现加工硬化,在rcd部不能控制材料流入,rcd部位就产生破裂。

图中(d)表示接触状态和压边力都好的状态。凸缘部完全没有折皱,也没有破裂。为了能拉深出这类精良制品,其标准是拐角部位凸缘面只是单侧个别地方发亮,如果两面都发亮,就有破裂的危险。

为了成形没有折皱和破裂的制品,观察冲撞痕线的形状也可以作为分析缺陷原因的重要手段。特别是局部产生折皱时,冲撞痕线都是混乱的。

在调查折皱发生的原因时,要仔细观察折皱发生的部位,形状和方向。同时,还不能忽略与制品的接触状态、冲撞痕线等等这些在制品上可能出现的变化,并根据这些因素,进行综合分析,找出其原因。

原因及消除方法

(1)制品形状

① 将制品深度降低。

制品深度太深,压缩凸缘部位的板厚会增厚,当达到某种极限,就会发生折皱,而折皱又会引起rcp部位破裂。消除碰撞印痕和改变制品形状,一般都可解决上述缺陷。

② 将角部R设计正确。深制品用小角R拉深时,角部会发生折皱并引起破裂。如果角部R设计不合理,而拉深深度又要满足图纸要求,那么这种拉深就无法实现。

(2)冲压条件

① 提高压边力。

折皱在凸缘四周均匀产生时,应判断为压边力不足。另外,也有折皱和破裂混同发生的情况。方筒深拉深的要点,是首先绝对控制折皱的发生,然后再防止其破裂。

压边力偏低时(如图1(a)所示),折皱会在四周增高。逐渐提高压边力,就可消除折皱;其次,在角部的凸缘上找出光亮部分,变换一下折皱的形状和位置,即转变到图1(c)的状态。

如果达到这种状态,我们一方面消除碰撞印痕,另一方面,换成容易滑动的低粘度润滑油,这时再进行拉深,就不会产生破裂。这种情况下,应当用尽量小的rcp,rcd进行深拉深,如果这时发生破裂,最简单的办法就是增大rcd。但必须注意,rcd太大,往往会产生相反的效果。

② 调整缓冲销。

缓冲销的配置和销长相一致是非常重要的。发生于凸缘部的折皱集中于局部时,或者折皱与破裂同时发生时,需要对缓冲销进行检查。

但是,如果折皱的位置和形状随压力机行程变化时,与其说是缓冲销的原因,不如说是压边圈的刚性不足或导向不良等原因所造成。

缓冲销的配置,应尽量平均安装在凸模一侧。如果与冲垫销的位置配合不好,必须考虑采用两端缓冲或者将压边圈增厚以减小销的影响等措施。这个问题,对不锈钢板,厚钢板等进行冲压加工时非常重要。

③ 压边圈平面处于良好配合状态。

拉深加工是通过凹模平面和压边圈来控制材料均匀流动,而且,板厚随冲压行程作相应变化,因此,必须通过研磨使其适应这种变化。

浅拉深时,由于板厚的变化量小,对圆筒和方筒的拉深凹模面和压边圈平面只要磨平就行,所以研磨并没有问题。然而,当进行深拉深时,板厚的变化很大,所以必须与模具进行很好地配合。

④ 修正上、下模的平行度。

进行试拉深时,在凹模面涂上红丹粉进行空拉深,我们就可立刻看到红丹粉偏压在那一方,然后根据下列情况,考虑发生的原因。

a 缓冲销调整不良;

b 模具加工不良;

c 装配不好;

d 模具刚性不足;

e 导向板安装不良;

f 压力机精度不好。

根据经验,如果能对压力机进行定期检查并能保证其精度的话,那么,很多场合是由于模具的刚性不足所造成的。即使采用试模机进行调整,由于加压力小,模具刚性不足的问题不会明显暴露出来,试拉深时,试模压力机加上实际载荷后,模具就会出现模具挠曲,完全改变其接触状态。

⑤ 保证压力机的精度。

如果压力机的精度差,就会引起折皱并出现破裂。尤其在进行深拉深时,这种现象就更容易出现。因此,试模压力机需进行定期检查,以保证其精度。

⑥ 检查加工油。

加工油的好坏,与折皱和破裂的产生有直接关系。将压力机条件固定下来,只改变加工油,如果产生折皱和破裂,就变更加工油,这是一条成功的经验。

尤其在深拉深时,检查褶皱和破裂以及压边力与加工油的关系,应能找到最佳的加工条件。

⑦ 毛坯形状的选择。毛坯形状,特别修边线外的形状,对于控制材料的移动是非常重要的。方形筒件拉深时,其成形性能受角部毛坯形状的影响,变化非常之大;异形制品拉深时,为了达到制品的表面精度和形状精度,采用将拉深成形转化成胀形的方法,这时,多半要求改变凸模曲线,并与毛坯形状互相配合,共同控制材料的流动。因此,在试模阶段,毛坯形状与模具的配合,是一项非常重要的工作。

(3)模具结构。

① 压边圈刚性不足。

如果压边圈刚性不足,在拉深过程中,压边圈会产生局部挠曲而造成凸缘折皱。消除由于压边圈刚性不足而引起的折皱是一项非常困难的工作,即使提高压边力,一般情况下也无法消除折皱,用加衬套的缓冲销(便于修磨),虽然可以消除一个地方的折皱,但另一个地方又会发生折皱。

即使用好材料来提高压边圈的刚性,也基本上没有效果,因此,如果确定为刚性不足,只有重新制作模具。

② 提高模具的耐磨损性能。

虽然模具在试验阶段没有问题,但在批量生产阶段就会开始磨损,先是在压边圈或者凹模面出现折皱状的凹凸,在制品凸缘上也会出现这类痕迹,并逐渐加深。

作为应急措施,是立即进行研磨,去除折皱状凹凸;另外,为了延长一次修磨后的使用周期,应针对磨损采取相应的措施。

a 将拉深模凹模平面作成镶环形式。

b 对镶环、压边圈进行镀硬铬,或其他表面硬化处理(如丰田扩散法即TD法)等等。c 使用铸钢铸件时,通过火焰淬火进行表面硬化处理。

(4)拉深材料。

① 增加板材厚度。

② 选择板厚误差小的材料。

③ 更换成屈服点低的材料。

来源:冲压帮