一、主流钢厂钢制电池包的先进案例

1.1安赛乐米塔尔

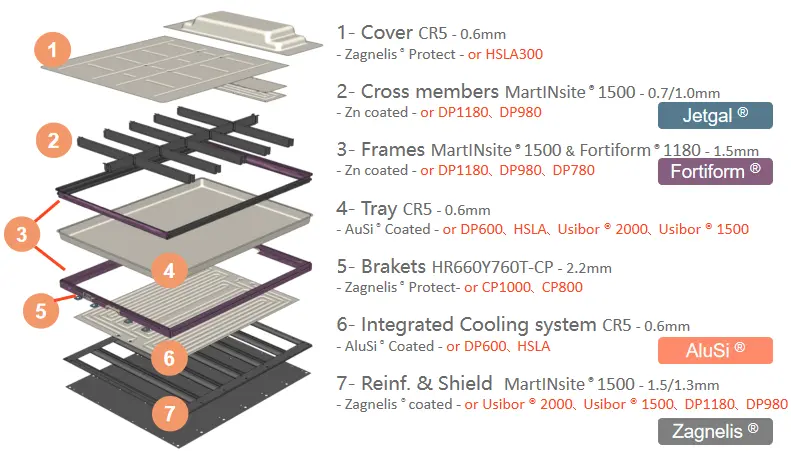

最大程度地将已有先进高强钢牌号应用到电池包结构

如何将最高强度的牌号应用到电池包的不同结构不同区域上以达到轻量化、减排的效果?

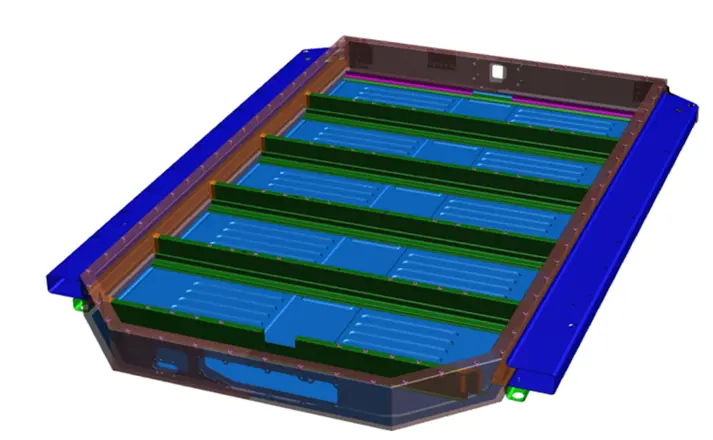

安赛乐米塔尔最大程度地将目前市面上已有的先进高强钢(AHSS)牌号应用到电池包结构上,包含马氏体辊压钢、第三代冷冲压成型钢、热成形钢、高强度复相钢等。通过超高强钢、先进高强钢以及先进镀层技术的应用,钢制电池包与铝制电池包相比重量差异可以有效控制在20%以内,而降本超过30%。

(1)马氏体辊压钢MartINsite®可满足于类似挤压工况,可应用于电池包框架式结构和内部横梁,极具轻量化和成本效益料。

(2)因良好的冲压成型性能,将Fortiform®冷冲以加强件的形式应用于电池包两端需要设计阀门开孔的平坦区域。

(3)由于钢制电池包对抗侵入性能有极高的要求,首选Usibor®1500和Usibor®2000应用于电池包的托盘和底部护盾上。

(4)高强度复相钢应用在吊耳上,它的折弯性能和耐疲劳性相对较好,采用CP800或CP1000可以将材料厚度降到2.0-2.5mm以达到轻量化的效果。

(5)钢制电池包通过将两块软钢板滚压焊接形成冷却水道来实现冷却系统针对底部侵入的护板,使用锌镁铝工业级的防腐镀层Zagnelis®。

(6)真空喷镀镀层Jetgal®工艺是一种环境友好型的镀层工艺,可以应用于所有合金成分的钢种,目前主要应用于钢制电池包的马氏体钢MartINsite®以及第三代冷成形钢Fortiform®上。

1.2 宝钢

采用新型激光拼焊工艺(TWB/TWC),实现最大程度轻量化

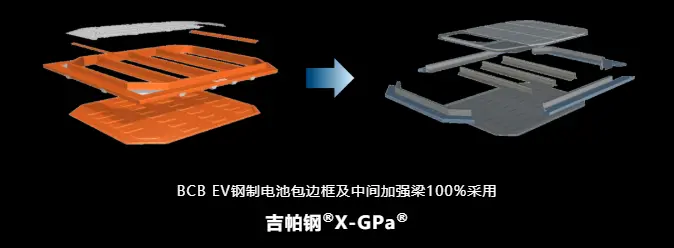

宝钢超轻型高安全纯电动白车身BCBEV钢制电池包基础上,集成应用BTB公司全球独有的激光拼焊卷(TWC)、领先的激光拼焊板(TWB)、结合市场上专业化的超高强钢辊压等先进成形工艺和技术,构建成本、性能、轻量化等方面具有综合优势的电池包解决方案。

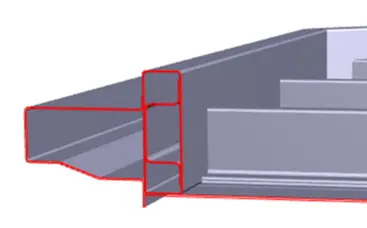

(1)电池包边框采用辊压成形工艺,实现三腔体封闭结构,突破了超高强、低成本的电池包关键结构安全件的设计及加工难点,形成了钢制电池包边框轻量化设计解决方案;

(2)电池包三根中横梁采用等截面零件辊压成形工艺设计,形成了低成本电池包梁类零件集成设计、优化和制造的解决方案;

(3)激光拼焊卷(TWC)是一种独特的产品,用于创新的车身轻量结构,把激光拼焊技术优势延伸到卷材喂料操作模式。电池包零部件根据区域功能需求,采用新型激光拼焊工艺(TWB/TWC)坯料加工工艺,实现最大程度的轻量化,电池包实现轻量化减重10%(8.38kg);

(4)通过钢铁材料应用,相比全铝电池包,实现材料和电池包制造端更低碳排放10%以上。

1.3 顺普

1.7GPa超高强度钢应用于CTC电池车身一体化技术

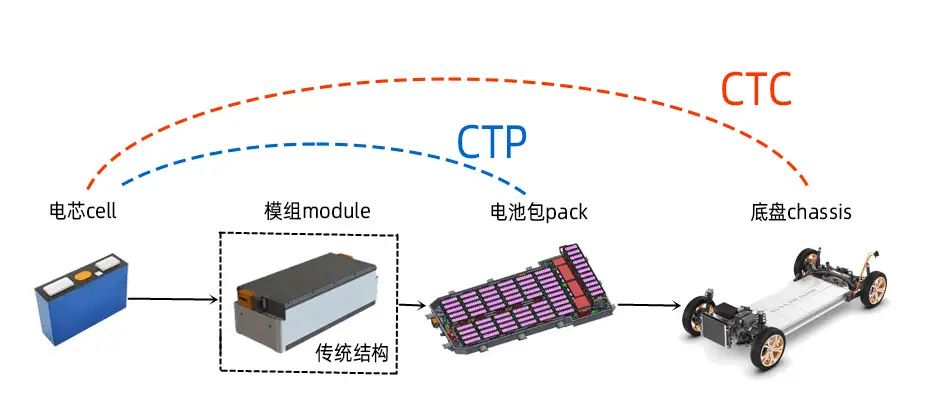

电池结构的集成化发展大致可以分为三个阶段:“CTM”、“CTP”、“CTC”,即“传统方案”、“CTP方案”和“CTC方案”。

CTC技术整合下车身和电池壳体的结构,将多余重复的零件删掉,共同面对安全碰撞的挑战。CTC技术取消了车身地板,电池上盖代替了地板功能,电池包内部的横梁零件也逐渐取消或者降级,由车身的零件尤其是座椅横梁和门槛来提供补偿。

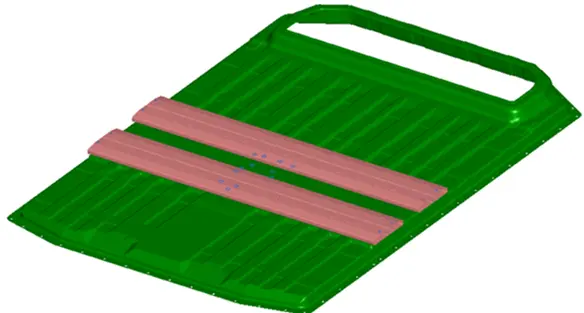

(1)顺普的1700Mpa超高强辊轧横梁,率先从下车身的应用变为了电池上盖的应用。这个闭口截形能通过点焊或者激光飞行焊的方式和电池上盖连接成一个总成供给主机厂,为侧面柱碰和侧碰提供非常强的安全保护,并且对座椅静刚度和整车扭转也有非常大的提升。

(2)下箱体方面,顺普擅长制作1500Mpa及以上的超高强钢的复杂闭口截形,用于制作钢制电池壳体。通过结构优化,来满足电池壳体的360°安全保护。其拥有多种超高强钢辊轧电池包技术解决方案,包括冲压和辊轧的集成解决方案。方案中将创新的日字型截形,目字型截形和复杂的变形辊轧截形用于电池壳体。

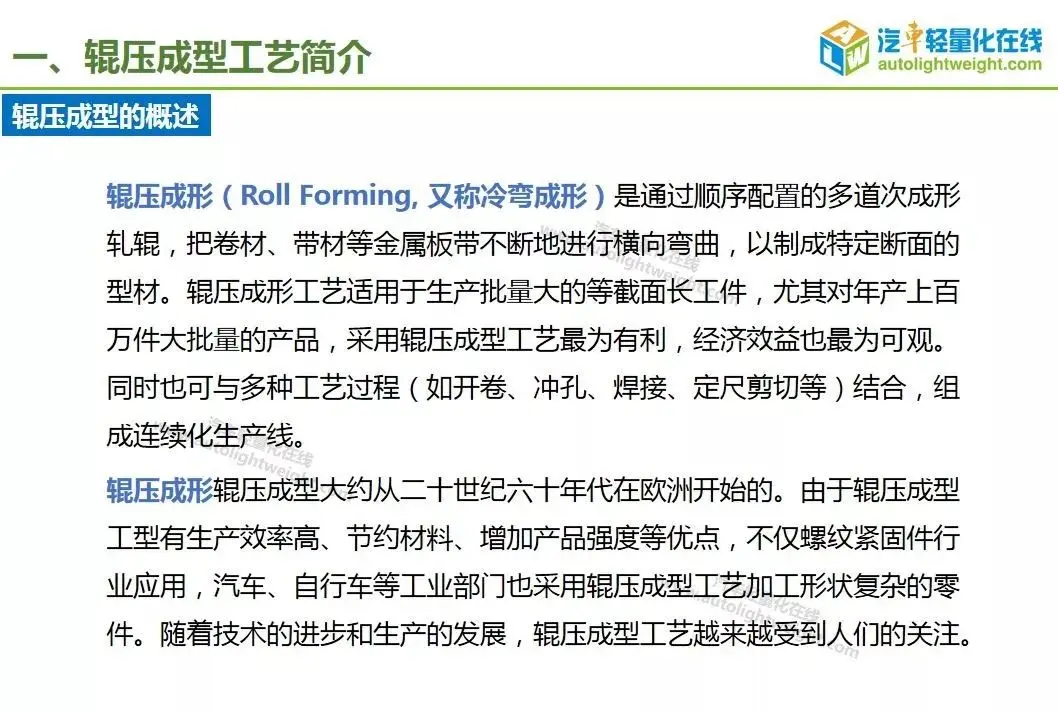

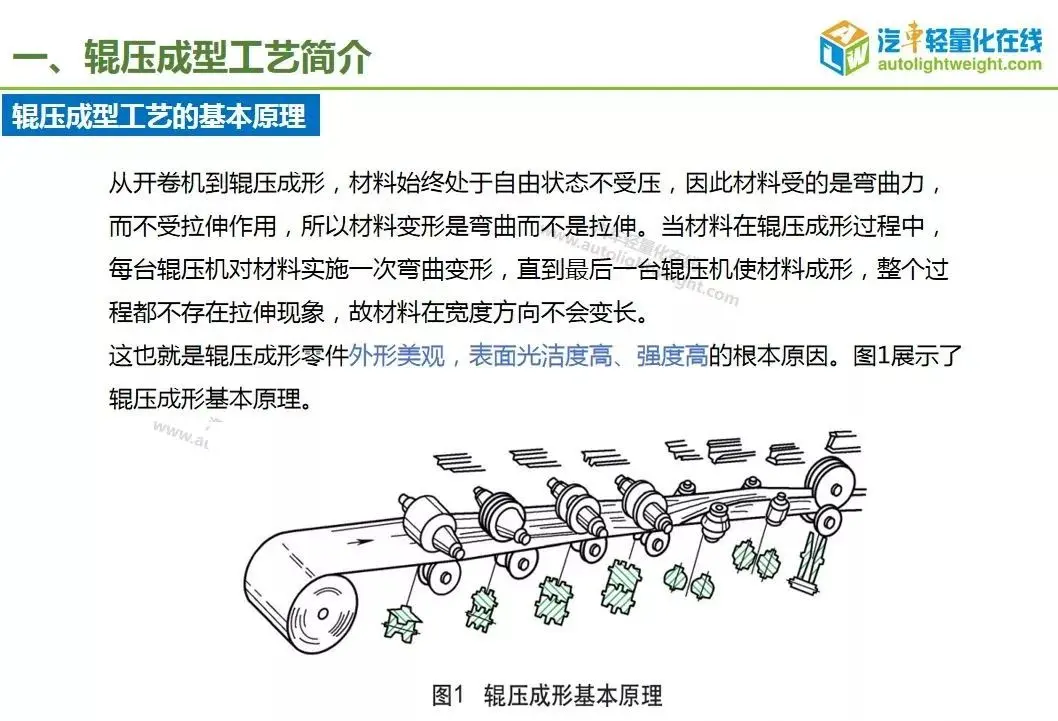

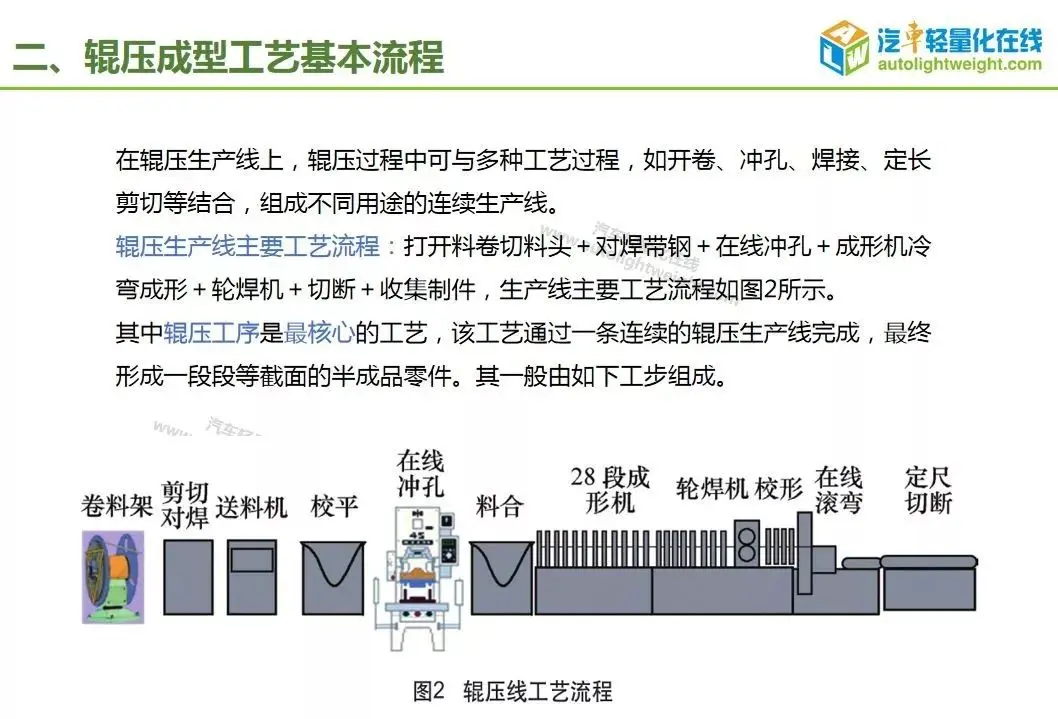

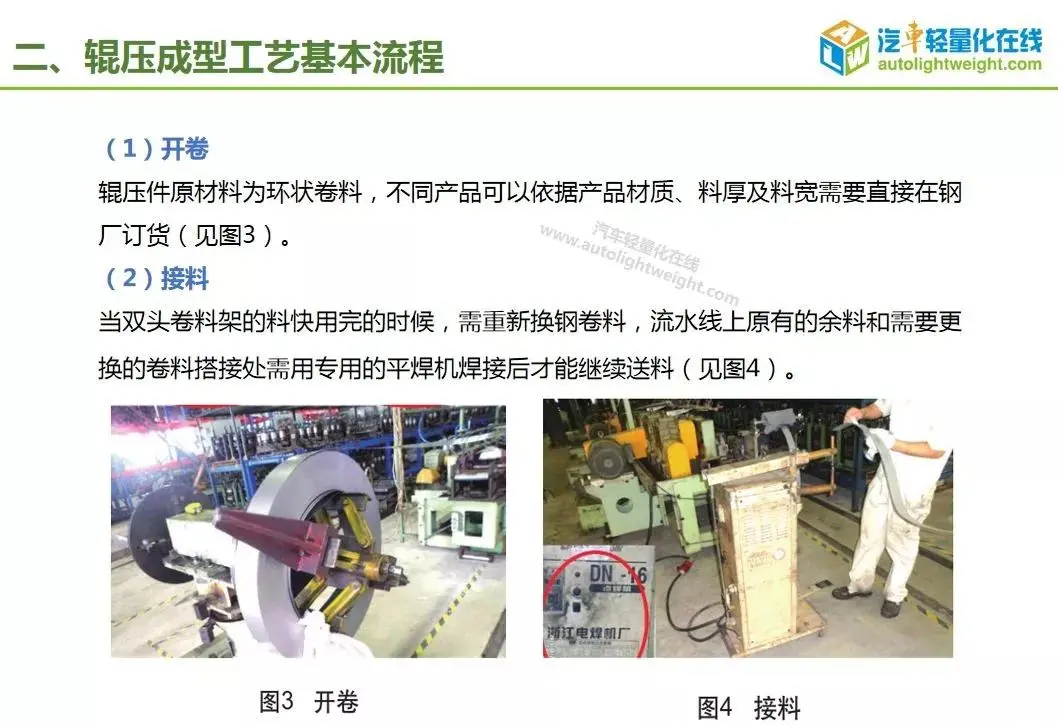

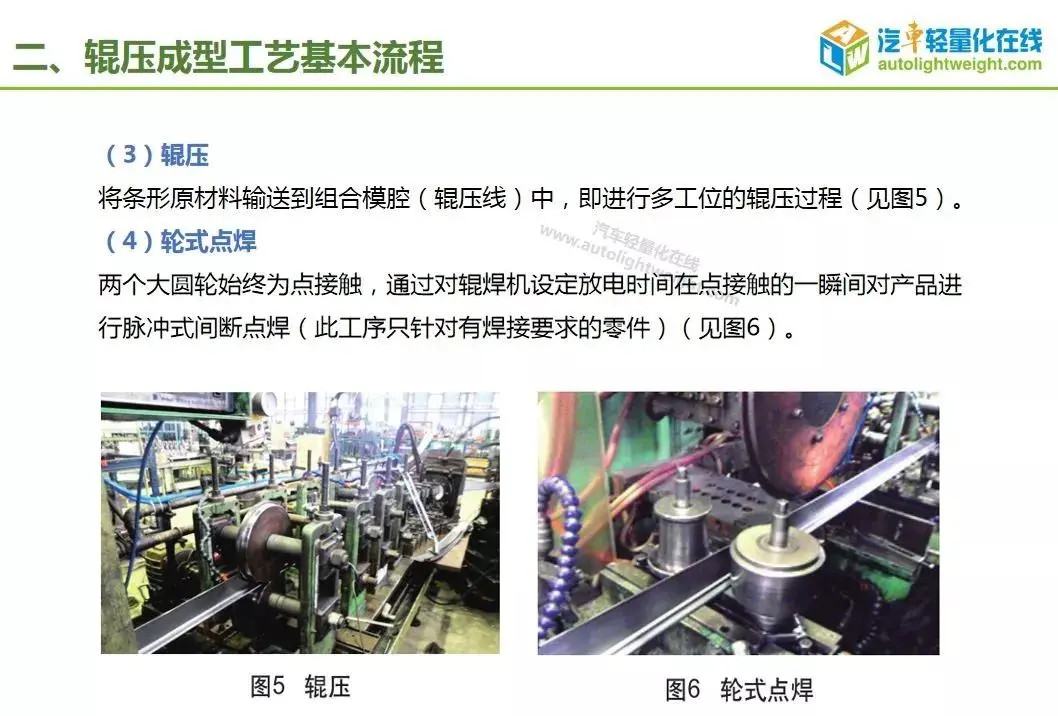

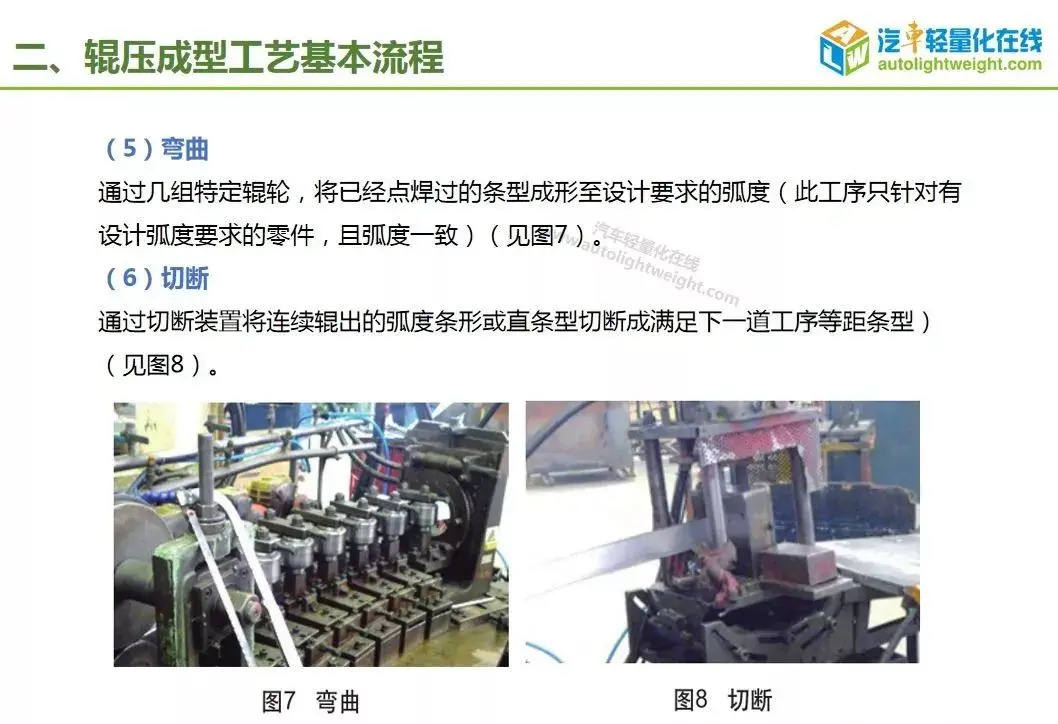

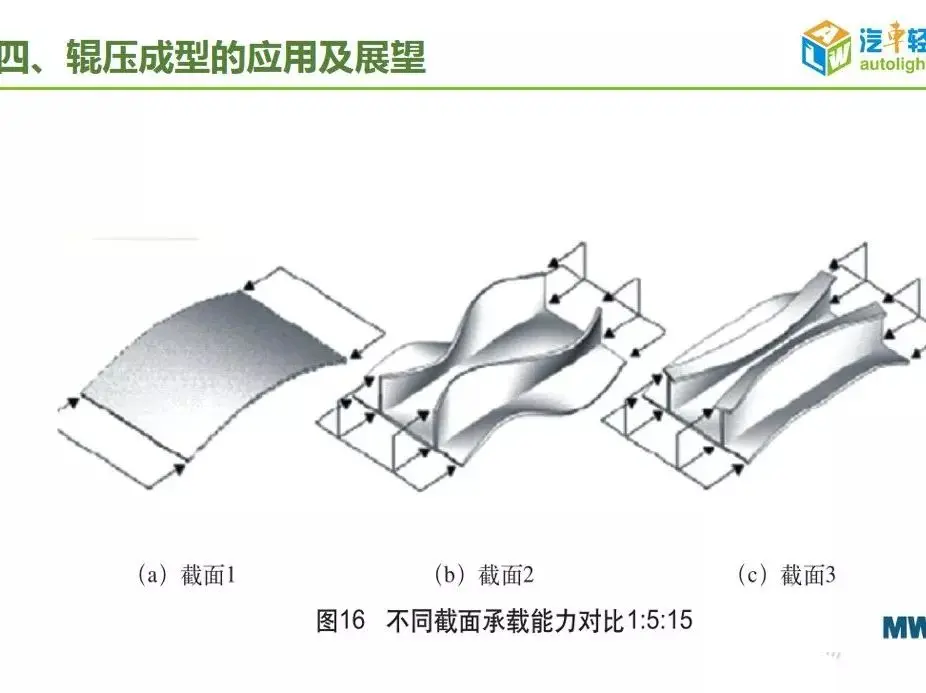

辊压成形(Roll Forming, 又称冷弯成形)是通过顺序配置的多道次成形轧辊,把卷材、带材等金属板带不断地进行横向弯曲,以制成特定断面的型材。辊压成形工艺适用于生产批量大的等截面长工件,尤其对年产上百万件大批量的产品,采用辊压成型工艺最为有利,经济效益也最为可观。同时也可与多种工艺过程(如开卷、冲孔、焊接、定尺剪切等)结合,组成连续化生产线。

来源:AEE汽车技术平台