近年来,随着新能源汽车逐渐兴起, “轻量化”成为发展趋势,车身变轻对于整车的能耗、车辆控制稳定性与碰撞安全性等方面颇有益处。而轻量化的关键点在于“多材料结构”的设计,在车身不同位置使用不同材料。其中,铝合金材料凭借其低密度、高强度、耐蚀性等性能,得到广大汽车制造商的青睐,并在车身设计制造中得到充分的应用。

铝合金是否能快速应用于汽车行业很大程度上取决于铝连接工艺的发展,特别是关于铝钢异种材料的连接工艺。其中,SPR自冲铆接工艺克服传统铆接工艺的外观差、效率低以及工艺复杂等缺点,实现冲、铆一次性完成,且连接过程不破坏板材的镀层,为汽车车身的连接开辟了新途径。

01 自冲铆接工艺的定义与阶段

1、自冲铆接的定义

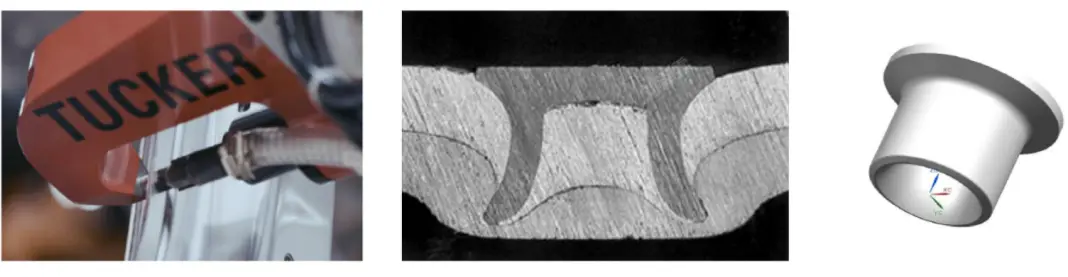

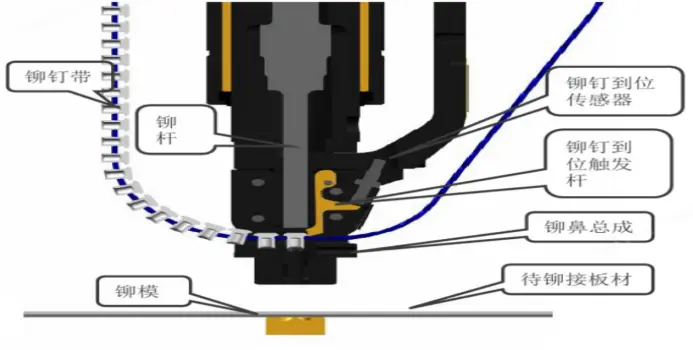

通过一定的压力和速度把铆钉压入2层或多层板材,待铆接板材在铆钉的压力作用下和铆钉发生塑性变形,铆钉腿部张开,使得铆钉与板材形成稳定互锁的一种冷连接技术,如下图所示:

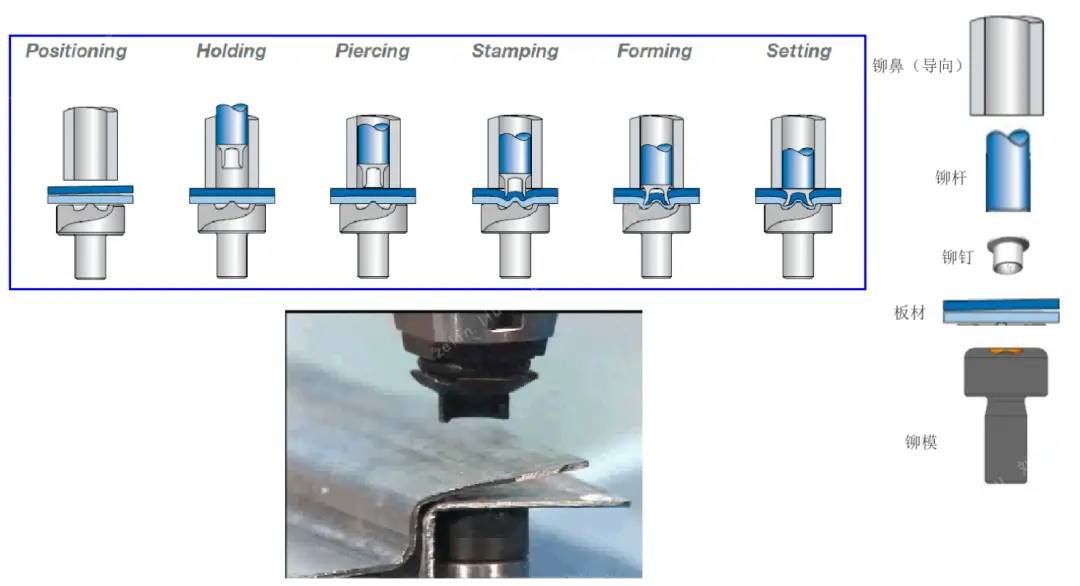

2、自冲铆接的工艺阶段与步骤

2.1 SPR工艺过程

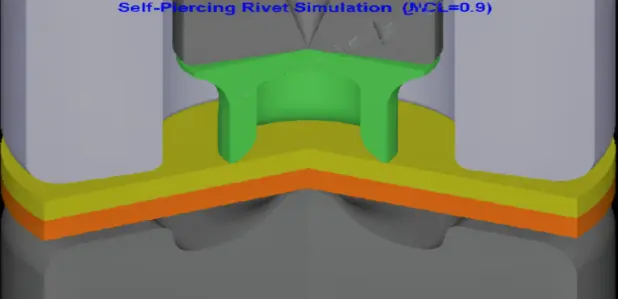

可将铆接过程,分为以下四个阶段:

夹紧阶段:

压边圈向下压紧待铆接板料,与此同时,铆钉也在冲头的驱动下垂直向下对板料进行预压紧。

冲刺阶段:

冲头向下运动,推动铆钉迫使其刺穿上层板料,与此同时铆钉也驱使下层板料向凹模内发生塑性变形。

扩张阶段:

随着铆接过程的进行,铆钉腿部逐渐张开,下层板料发生塑性变形逐渐填充入凹模。在冲头和凹模凸台的共同作用下,铆钉腿部向周围扩张,嵌入下层板从而形成了铆钉与板料间的机械互锁结构。

冲铆完成:

当冲头将铆钉下压至铆钉头与上层板料的上表面紧密接触且平齐时可以认为铆接完成,此时压边圈释放压边力,冲头将返回初始工位,冲铆结束。

2.2 SPR铆接的六个步骤

02 SPR应用场景与特点

1、应用场景

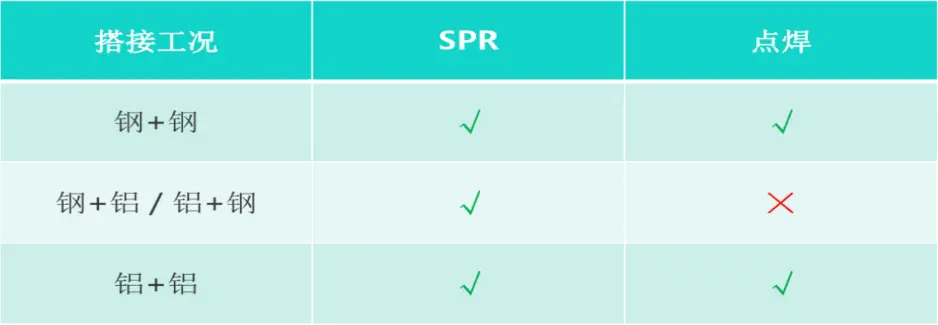

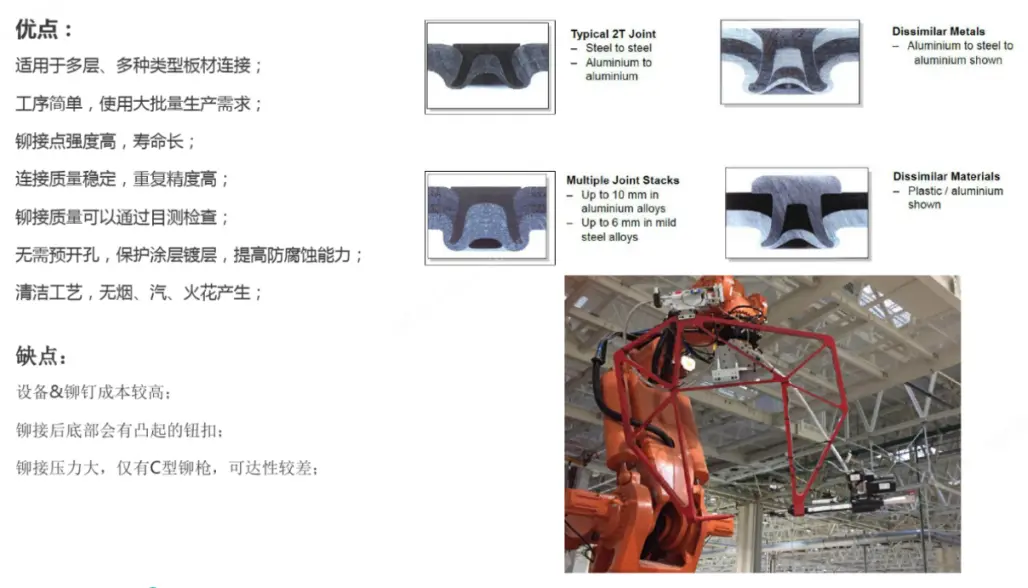

适用于钢+钢、钢+铝、铝+铝的搭配,应用场景多于点焊工艺。

2、性能对比

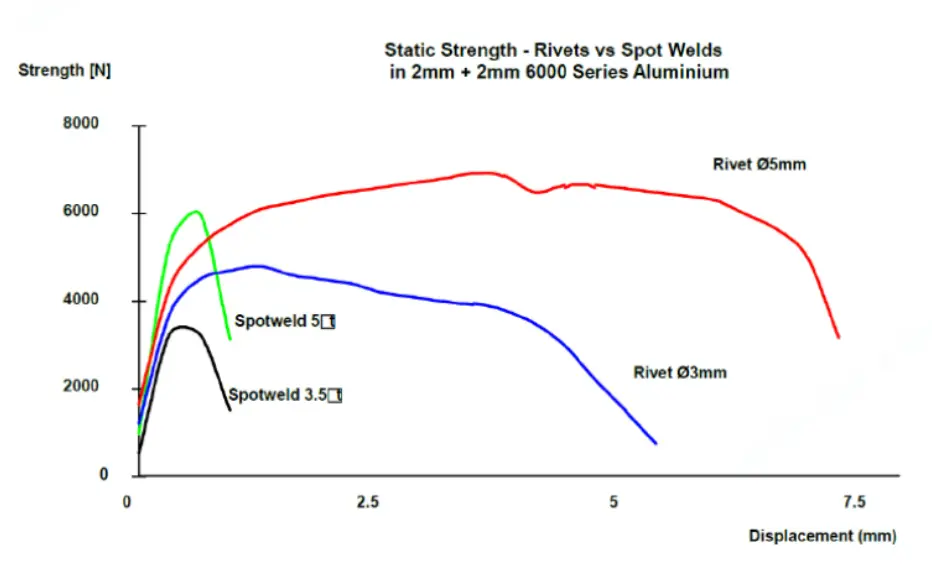

2.1 静态强度对比

(铆接与点焊,2mm+2mm 6000系铝合金)

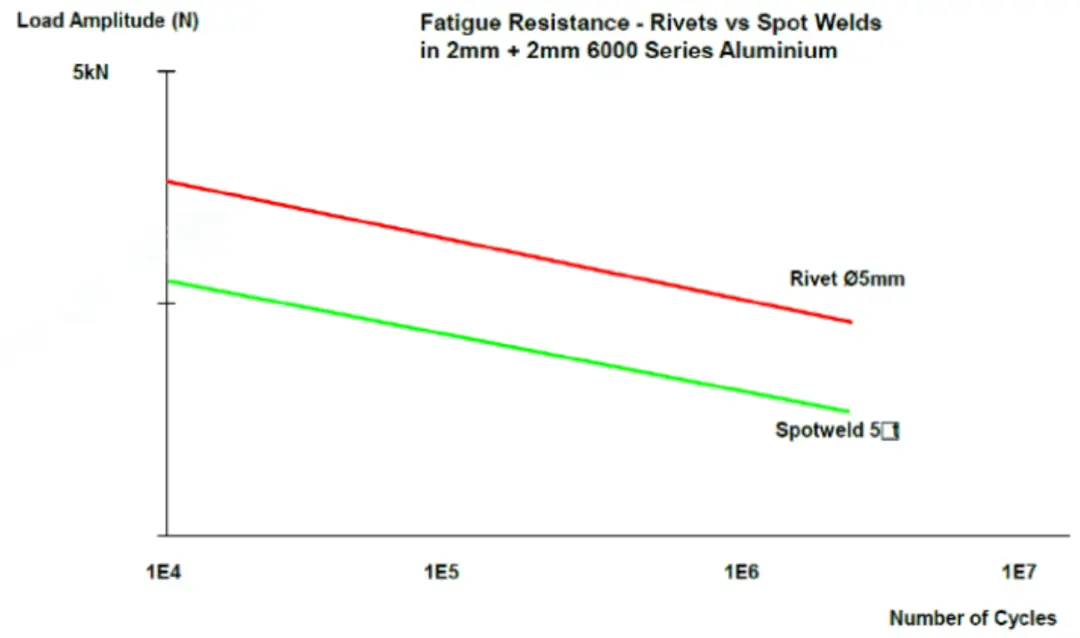

2.2 疲劳耐久性对比

(同样铆接与点焊,2mm+2mm 6000系铝合金)

综上对比发现,SPR铆接工艺的强度和性能均好于点焊。

2.3 铝点焊应用的难点

经过对比发现铝点焊工艺有一定的过程控制的技术难度,但SPR工艺可以很容易的解决铝材料结合、钢铝材料混合的连接问题。

2.4 SPR铆接工艺的特点

03 铆钉的制造与钉模测试

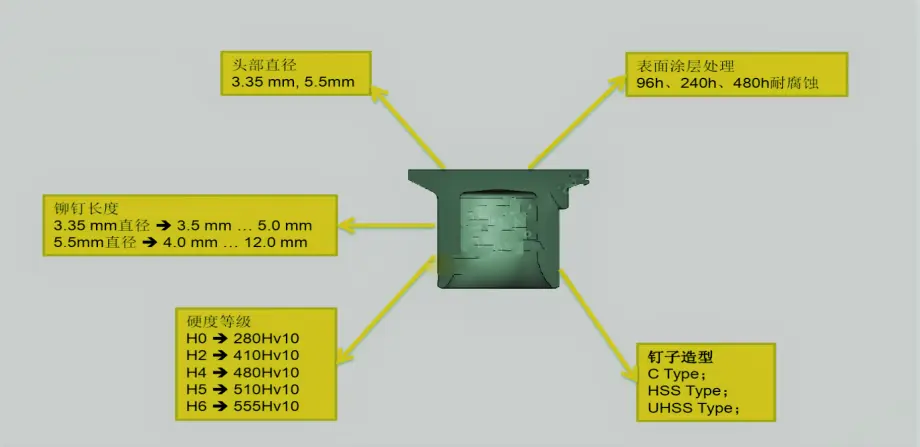

1、铆钉的结构

2、铆钉的制造流程

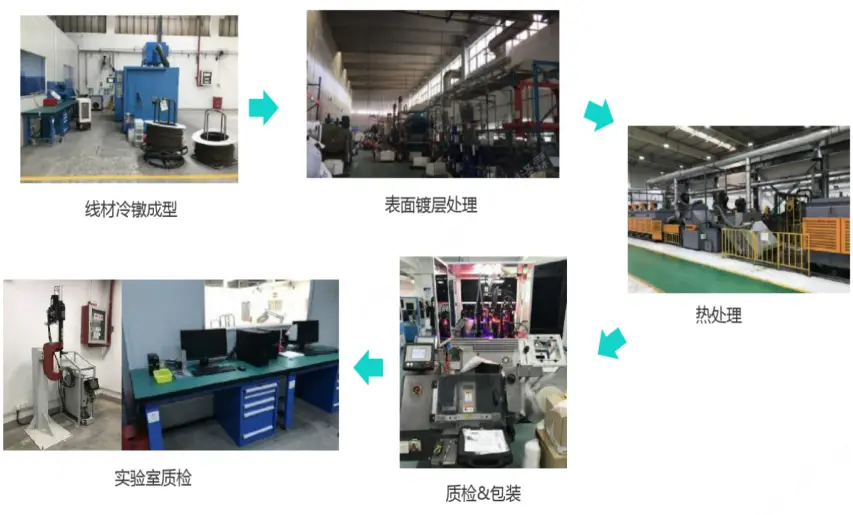

主要过程分为:冷镦成型、表面镀层处理、热处理、质检包装、实验室质检等过程步骤。

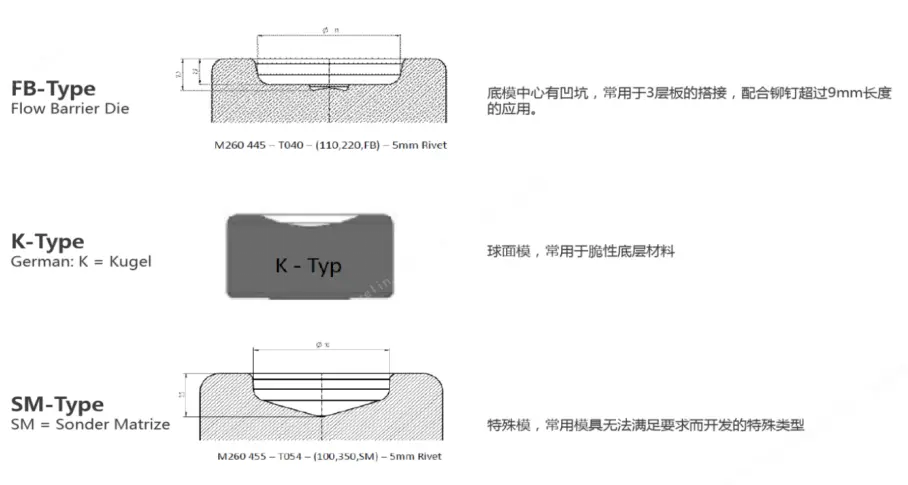

3、SPR铆模的介绍

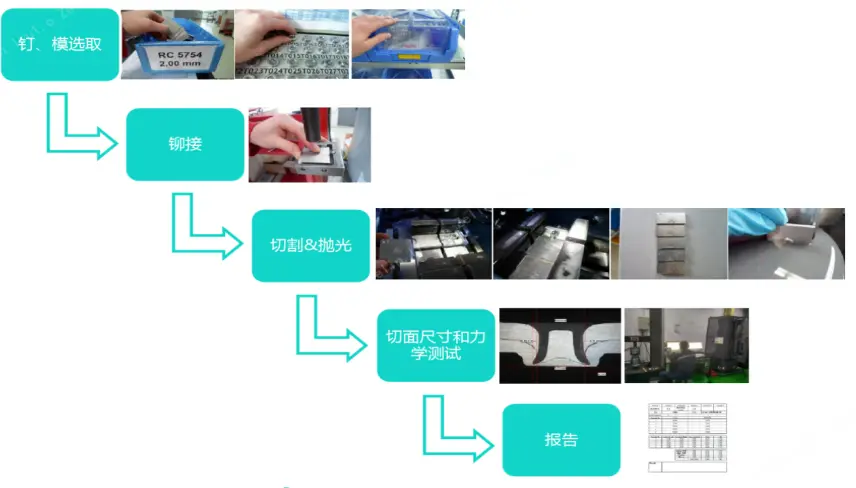

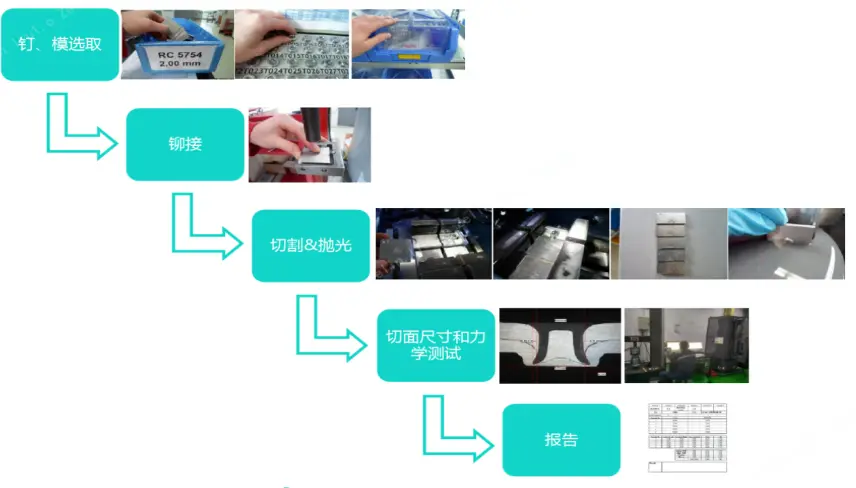

4、SPR的钉模测试

从上面章节的描述我们可以得知,上下板材在铆钉与凹模凸台的作用下沿冲头下压方向发生了塑性变形,并且板材与铆钉接触的周边,塑性变形程度较大。相关文献也指出垂直于冲头下压方向,会导致接头整体的抗剪切强度明显优于抗剥离强度。如果引入机器人接入自动铆接系统,其稳定性更能够提高自冲铆接质量和生产率。

机器人自冲铆接系统是由机器人、SPR自冲铆接枪头、动力和控制单元、送料单元及其它外围设备组成,属于机械连接,没有热输入,可以有效避免热连接所引起的种种问题,机器人的加入可以消除人为因素对产品质量的影响,保证产品的质量。因而工业机器人的选择至关重要,与配套设备的合理链接也是机器人顺利完成各种工艺流程的重要部分,接下来我们介绍一下铆接设备与系统的相关知识。

04 铆接设备与系统

1、常见的设备品牌

2、铆接设备的类型

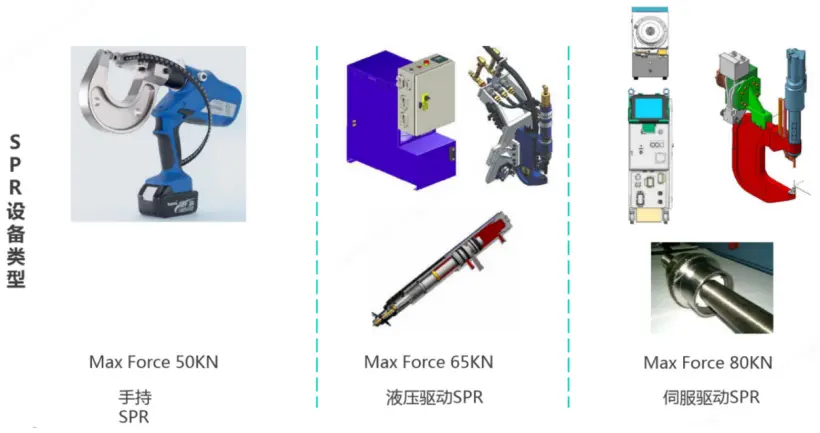

设备主要分为:手持SPR、液压驱动SPR、伺服驱动SPR三种设备。

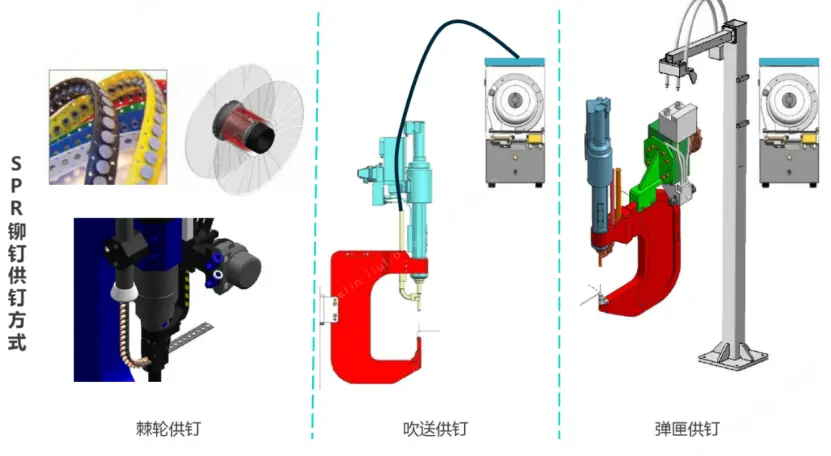

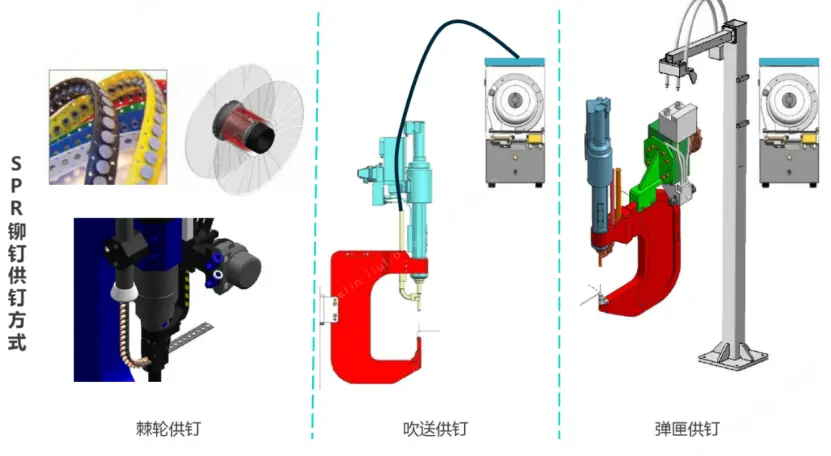

3、铆钉设备供钉方式

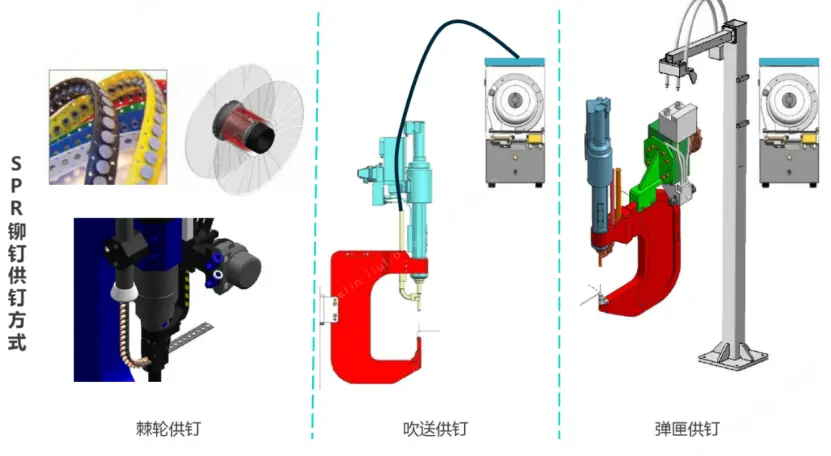

供钉方式主要分为:

棘轮供钉、吹送供钉、弹匣供钉三种方式。

典型棘轮供钉系统结构

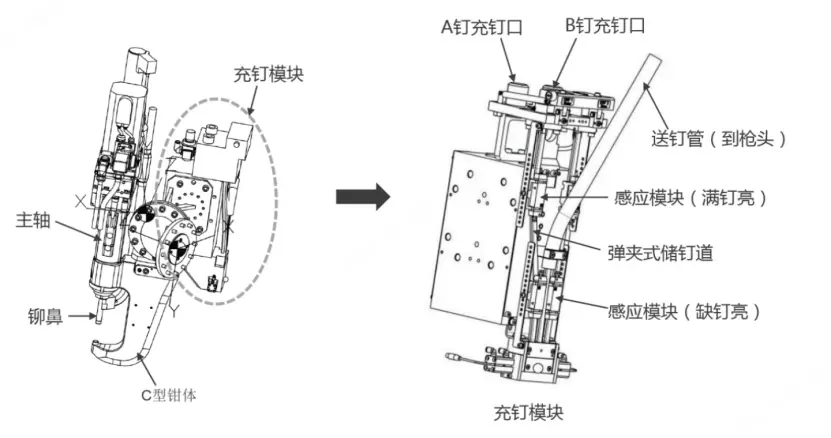

典型弹匣供钉系统结构

在SPR铆接工艺中,“自冲”的特点为快速生产和流水线制造创造了条件,该工艺可用于汽车底盘件、汽车覆盖件、车座椅等之间的连接,特别是对火车车厢板间的连接具有重要的意义。随着汽车制造业的不断发展,各种新型材料的广泛应用,自冲铆接工艺在实现汽车轻量化中呈现出了异军突起的势头。

自冲铆接工艺已成熟应用于汽车制造工业中,还涉及到轨道交通、房屋建筑甚至日常生活用品。在房屋建造中,钢结构变得普遍,传统的激光焊或者螺栓连接都需花费较多时间和成本,质量也并不一定可靠。SPR工艺在节省时间和成本的基础上,不产生工业废料,并且保护钢材的镀锌层不被破坏,保证了钢材的耐腐蚀性。

采用传统的沉头铆钉进行连接不仅耗时、费用较高,还会破坏标志的反光面。采用SPR工艺,快速简单,并且保护了标志的反光面,连接强度也符合预期要求。

目前国内外学者已在铆接过程中各种因素对质量影响方面进行了大量的相关研究工作。国内还应建立完整的机器人SPR铆接技术应用系统,便于在国内汽车制造工业中的广泛应用,更是有助于推进工业自动化进步与创新。

来源:GAF螺丝君