一、发泡总体的设计过程:

1. **精准打造A面**:首先,我们细致解读客户的STO(座椅装饰轮廓)及面套厚度的特定要求,精准设计座椅的A面,确保每个细节都符合高标准。

2. **发泡B面的艺术**:接着,基于骨架结构,我们巧妙地设计发泡B面,为座椅注入独特的舒适感与支撑力。

3. **精确把控车身与座椅的和谐**:我们细致考虑车身与座椅的干涉量或座靠的接合间隙,确保两者完美融合,为您带来无与伦比的乘坐体验。

4. **特别处理,细节至上**:根据STO,我们精心设计沟槽及需要特别处理的结构,如局部尖角或凸台等,让座椅不仅美观,更兼具实用性。

5. **精准定位固定点**:为满足面套包覆的需求,我们精确确定固定点(hog ring)的位置,确保座椅的稳固与耐用。

6. **模具开发与样件试制**:通过模具的开发和样件的试制,我们不断总结经验,针对潜在问题提出创新的改进方案,让产品更臻完善。

7. **数据更新与方案优化**:当数据有所变更时,我们会及时发放ECR/ECN,确保所有信息同步更新,为您带来最优质的服务体验。

1、A面的生成:

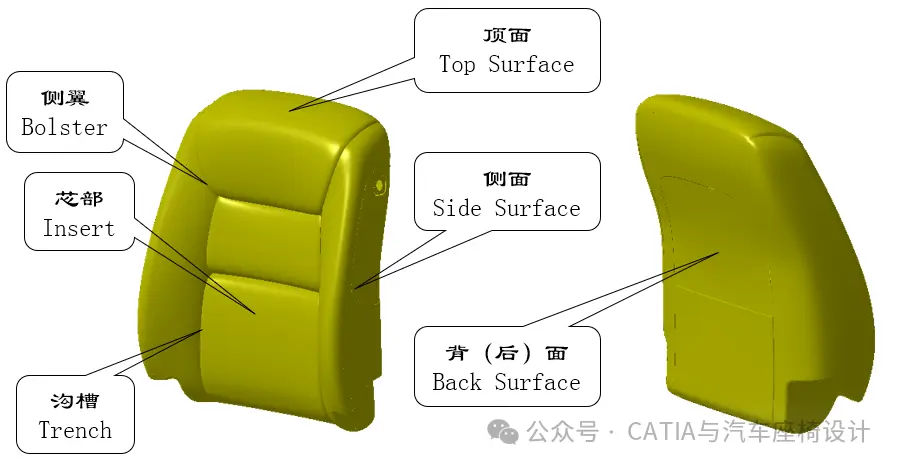

关于泡沫A表面的几处定义(以靠背为例)如下:

总体来说,发泡的A面是通过对STO进行偏置后,局部进行特殊修正得到的。可用以下4中方法完。

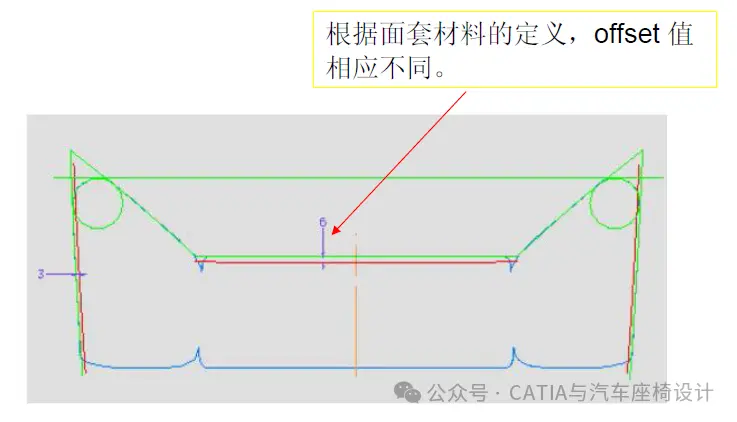

1)Insert 区域的面可以直接在STO的基础上做一个offset可以得到。

2)Bolster区域的面可以参照如下所示:

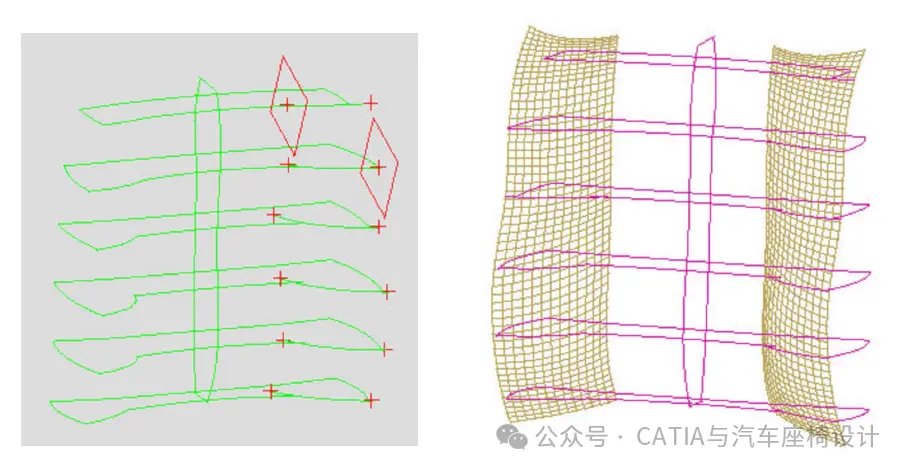

3)通过多条控制曲线来拟合成曲面。

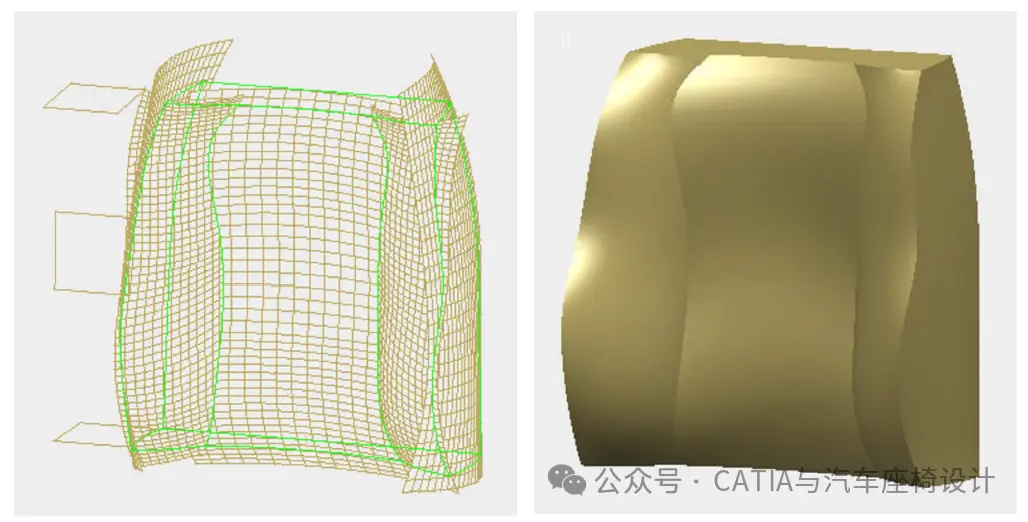

4)通过多个曲面的包围形成实体。

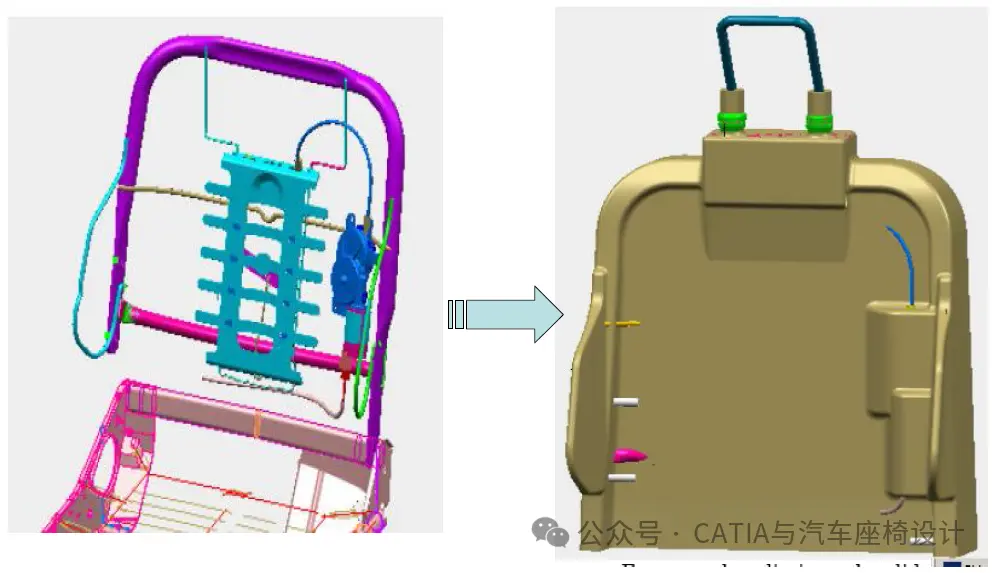

2、B面的生成:

根据骨架或塑料件搭建B面,使之能够包容骨架的不可变形部分。

3、A面做完的实体减去B面的实体就可以得到发泡的实体,如下图示意。

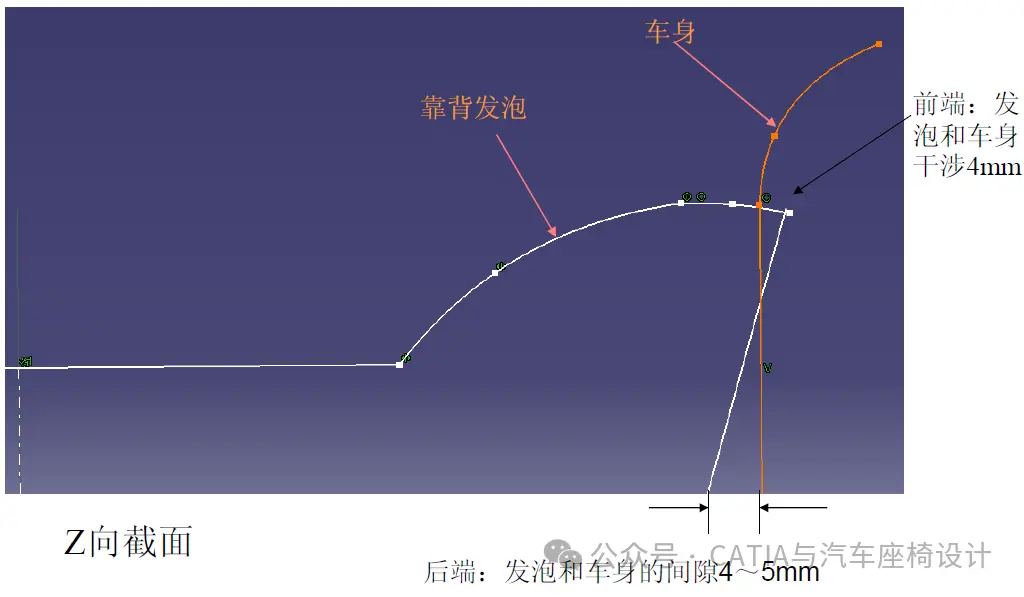

4、后排靠背发泡跟车身的配合满足下图示意要求。

5、靠背和座垫的配合,最大的干涉量为5mm。

对于带调高的座椅,在设计位置保证座靠装配没有间隙,而同时需要在最高处仍能装配并保证功能。

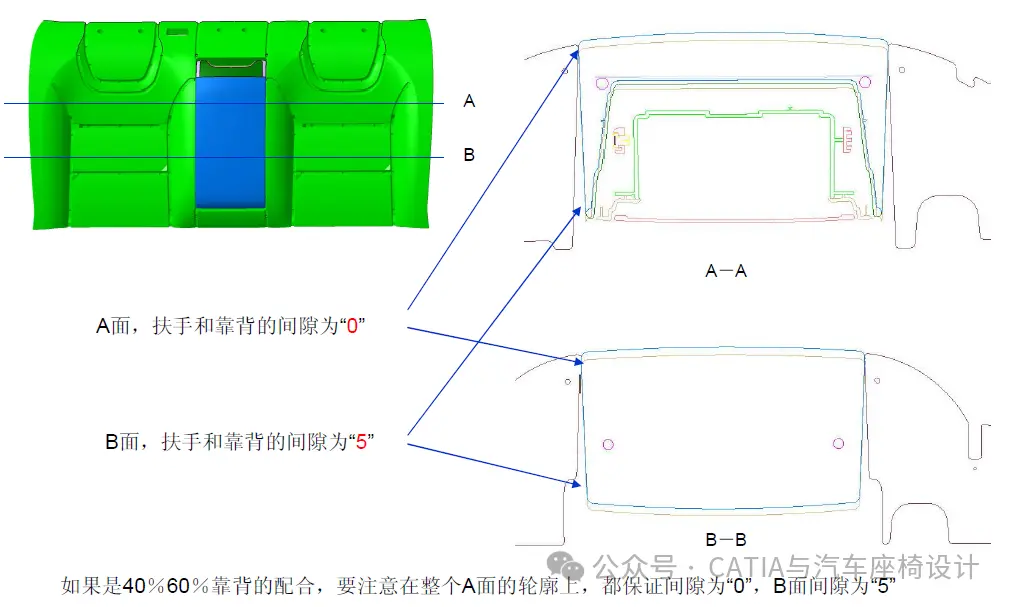

6、分体式40%、60%后靠背及其扶手的配合需满足下图要求。

如果是40%、60%靠背的配合,要注意在整个A面轮廓上,都保证间隙为“0”,B面间隙为“5”。

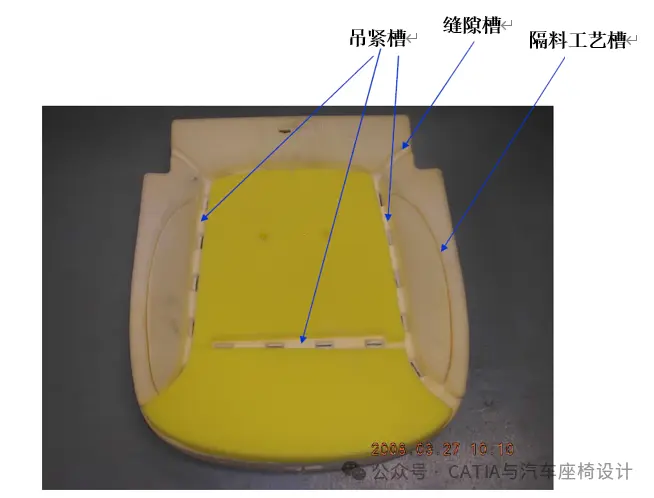

7、发泡上沟槽的形式主要有三种:吊紧槽、缝线槽、隔料工艺槽。各自特点如下:

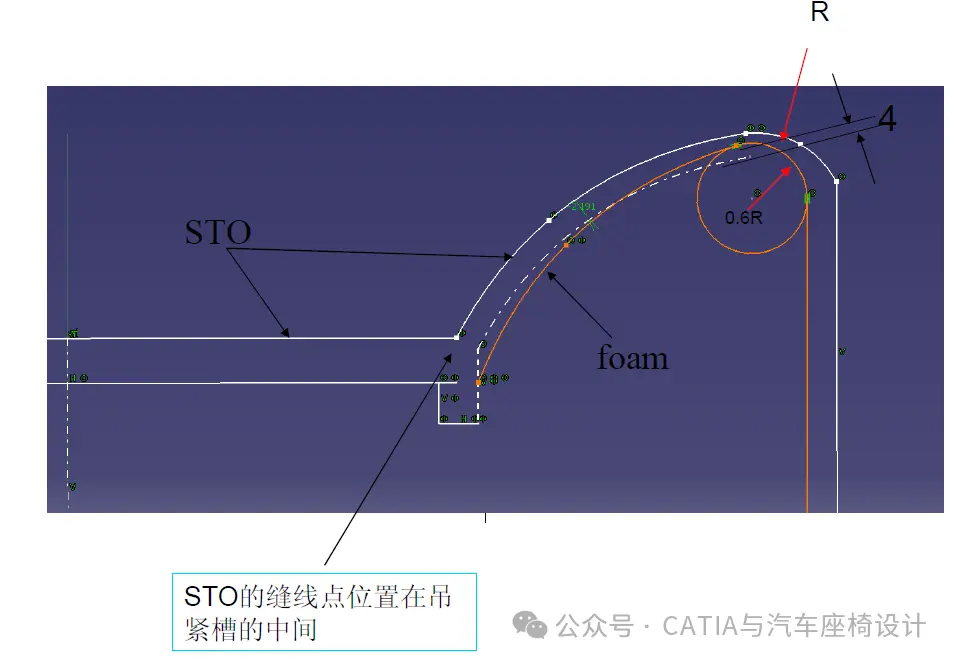

吊紧槽:一个项目采用统一深度和宽度。一般来说,宽度最宽,深度较深。

缝线槽:根据面套工程师采用的方案临时确定宽和深。宽度较小,深度最浅。

隔料工艺槽:3-4mm宽,由发泡工程师根据双硬度要求特别制定。宽度最窄,深度最深。

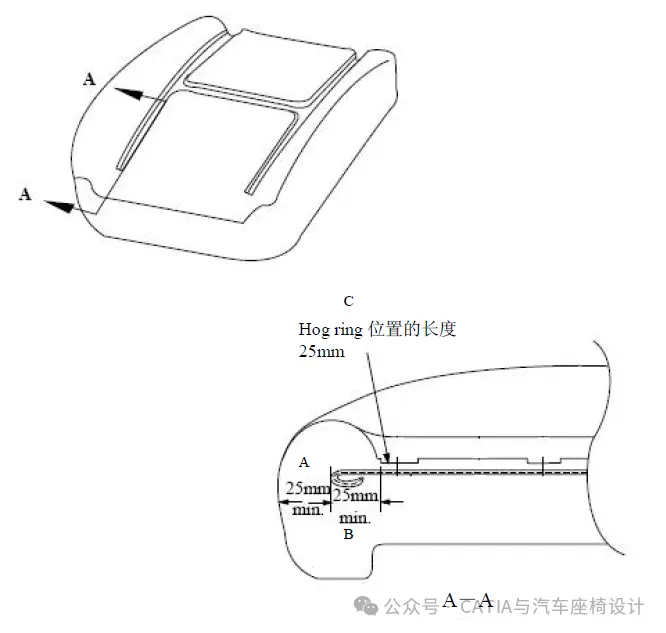

在精心设计的发泡结构中,上沟槽的精准位置、宽度及其独特的走向,以及Hog Ring的特定位置和形状,都是经过发泡设计工程师与面套开发工程师深思熟虑、参照STO标准共同敲定的。而在这一完美布局中,纵向吊紧槽的两个末端更是独具匠心,其精细的制作方法令人叹为观止。此外,对于非吊紧槽而言,其深度、宽度并非随意设定,而是与面套工程师密切合作,根据实际需求进行精心计算和调整。更为值得一提的是,随着面套设计方案的每一次革新与变动,槽的形式也会紧随其后,进行灵活的调整与变化,确保整个设计体系的和谐与完美。"

二、发泡工艺要求

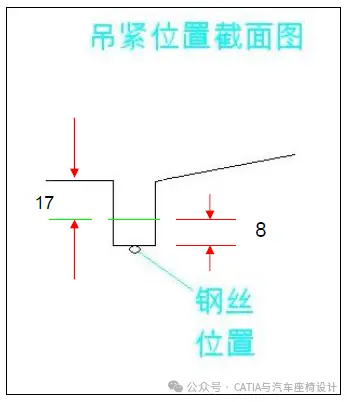

1、吊紧槽深度的做法

吊紧槽的打hog ring的位置一般由发泡设计人员和面套相关人员共同确定。

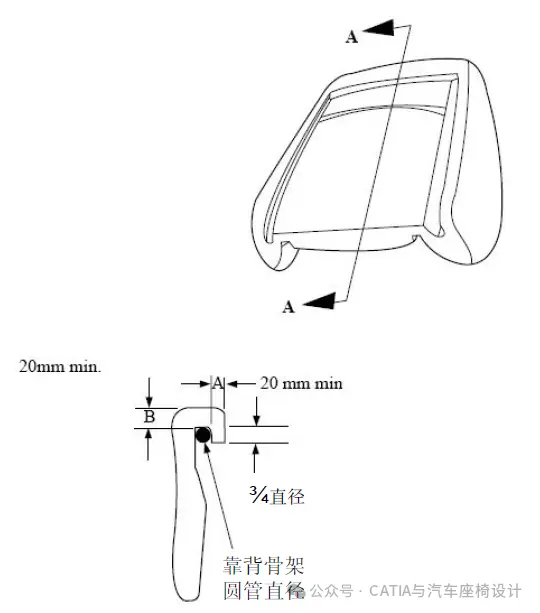

2、前靠背翻边的长度要求:尺寸A、B都尽可能做到20mm以上。

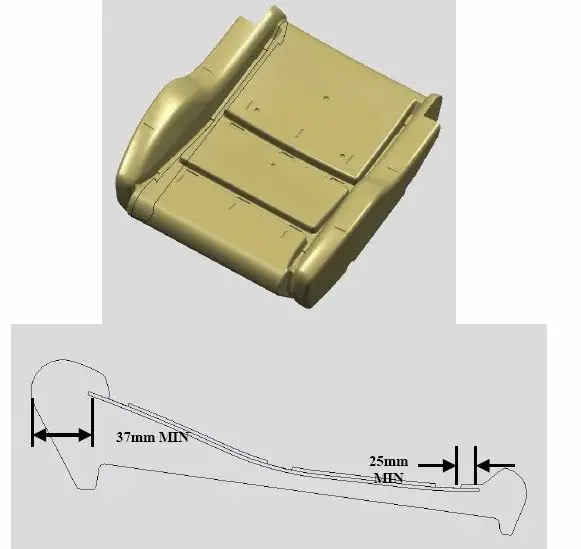

3、发泡内钢丝长度需满足下图要求。

对应目的:

A、保证发泡内的钢丝不会被轻易摸到;

B、保证钢丝在发泡内的嵌入量,增加拉拔力;

C、钢丝在该处的吊紧适度可调,降低装配时操作难度。

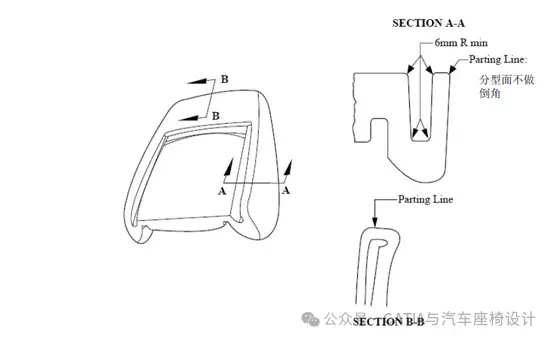

D、发泡分型面(Part Line):除了分型面以外,B面倒角不小于6mm。

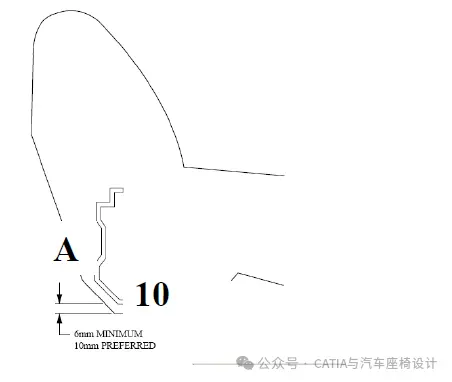

5、为保证工艺可靠性,骨架在发泡内的深度A不小于10mm。

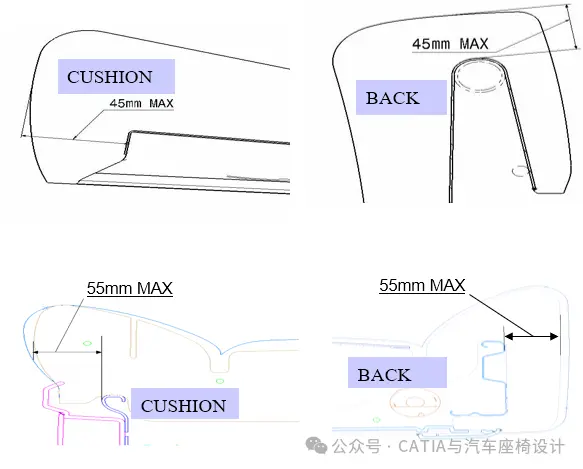

座椅骨架设计要保证靠背上部和座垫前部无支撑的泡沫宽度不大于45mm,侧翼无支撑的泡沫宽度不大于55mm。

6、泡沫结构的主要区域厚度做到15mm以上,最薄的地方不要低于8mm。

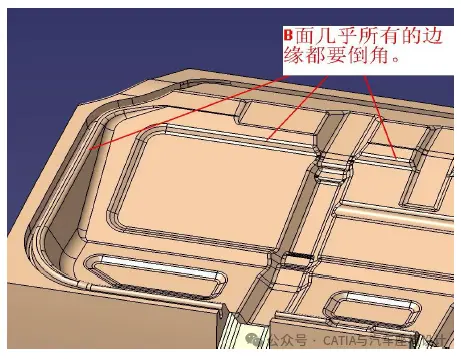

7、一般情况下,所有发泡的B面棱边都要倒角,R不小于6mm,一般都做到12mm以上。分型面可以不作倒角。

8、在制造过程中,对于微小的柱面凸包,我们需要特别留意其尺寸。为了确保产品质量与外观的精致,过小的凸包不仅可能不具备预期的功能效果,还可能影响整体的视觉美感。因此,建议在制作前进行一次细致的尺寸检查。特别是在发泡B面的凹槽完成后,如果发现凸包的尺寸小于20×20,建议考虑去除,这样既能确保产品的整体品质,又能避免不必要的生产浪费。"

9、关于发泡内钢丝要求

1)为了提升生产效率与成本控制,我们巧妙地整合了不同长度的直钢丝规格,将原本稍显复杂的500mm和510mm的长度统一简化为更为便捷的500mm。这一细微但关键的调整,不仅简化了生产流程,还确保了座椅项目的整体质量与稳定性。

2)钢丝材料:20#、65Mn,表面处理有磷化和镀锌等工艺。

来源:CATIA与汽车座椅设计