板料冲压成形中主要缺陷为拉裂、起皱和回弹。其中回弹问题最为复杂,它是模具卸载之后,板料内部 应力重新分布的一个过程。回弹的存在造成冲压件的形状、尺寸与设计之间的偏离,直接影响着冲压 件的品质,包括表面质量、形状、尺寸精度和装配性能等。回弹问题突出,已成为汽车和飞机等工业领域关注的热点问题。

1 回弹有限元模拟

为了获得一定刚性及强度,无明显翘曲现象的加筋柜式空调后板零件,采用 Dynaform 对其进行成形模拟及回弹模拟。利用 UG 三维软件建造柜式空调后板三维实体模型,将原模型中的面特征进行抽取,以iges格式 将数据导入到 Dynaform 中作进一步计算。在 Dy-naform 中编辑零件层,定义毛坯,划分网格,从材料库选取材料 DQSK,定义厚度,选取压边力、摩擦系 数、冲压速度等工艺参数,建立有限元模拟模型。提交计算机进行成形计算,再将成形计算结果文件导 入 Dynaform 中定义厚度、材料参数,选择约束点及 控制参数进行回弹模拟。

1.1 后板原有模型

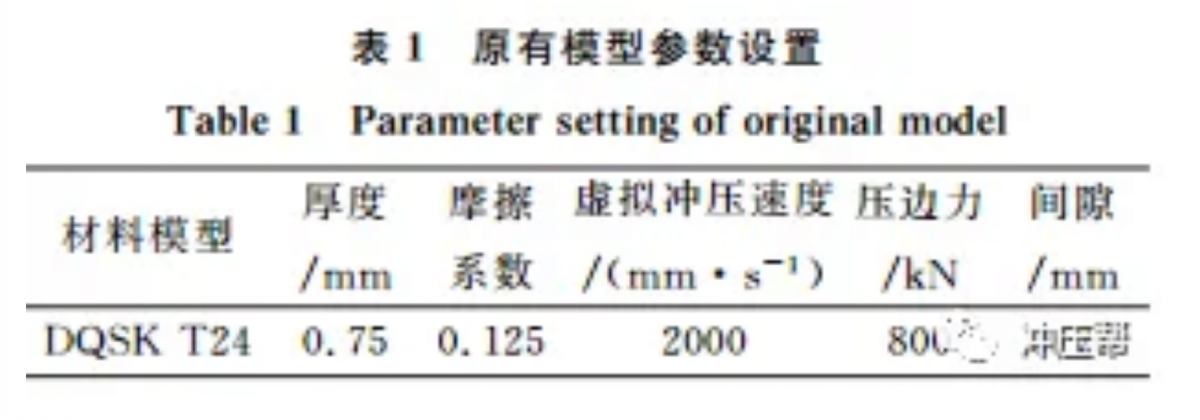

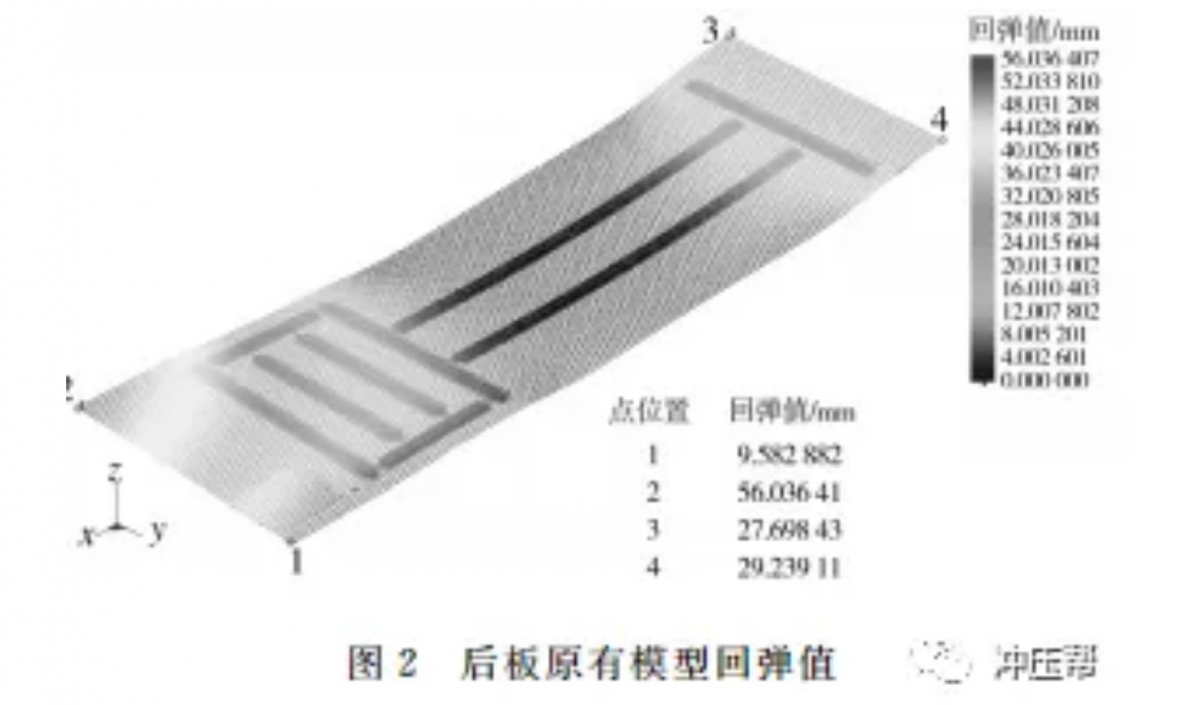

模拟原有的格力后板加筋模型如图1所示,实 现回弹翘曲等缺陷的有限元再现。空调后板坯料尺寸为1712.2mm暳545.4mm 暳0.75mm。各参数设置见表1。成形模拟及回弹模拟结束后,后板回弹值如图 2所示,边角1的z向回弹值为9.5mm,边角2的z向回弹值为56.0mm,边角3的z向回弹值为27.6 mm,边角4的z向回弹值为29.2mm,其中后板最大回弹值为56.0mm,出现在边角2处。回弹值大且回弹分布不均匀。

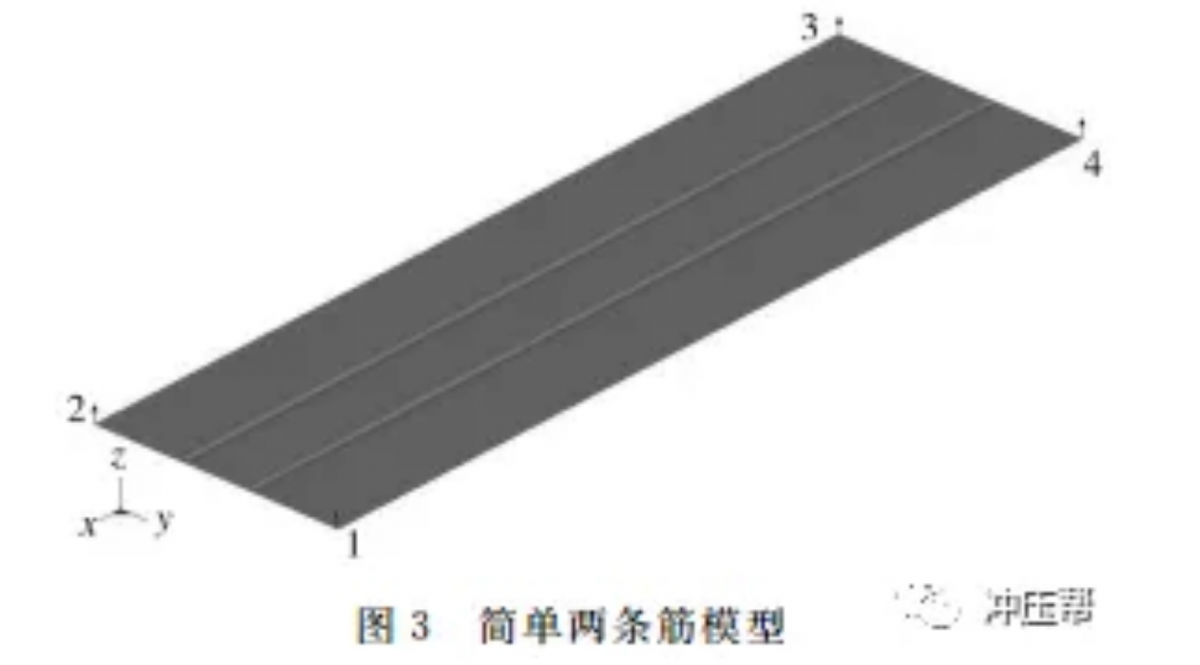

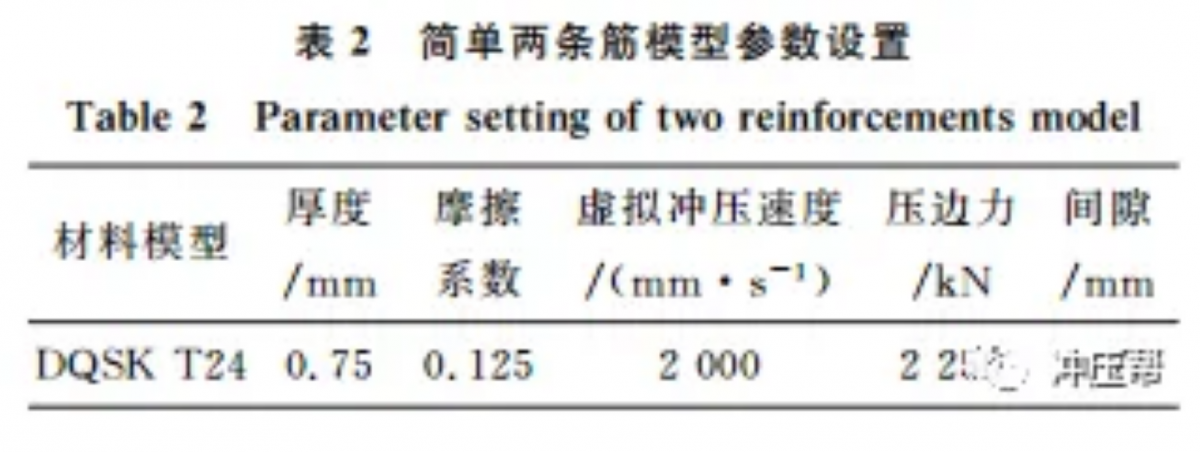

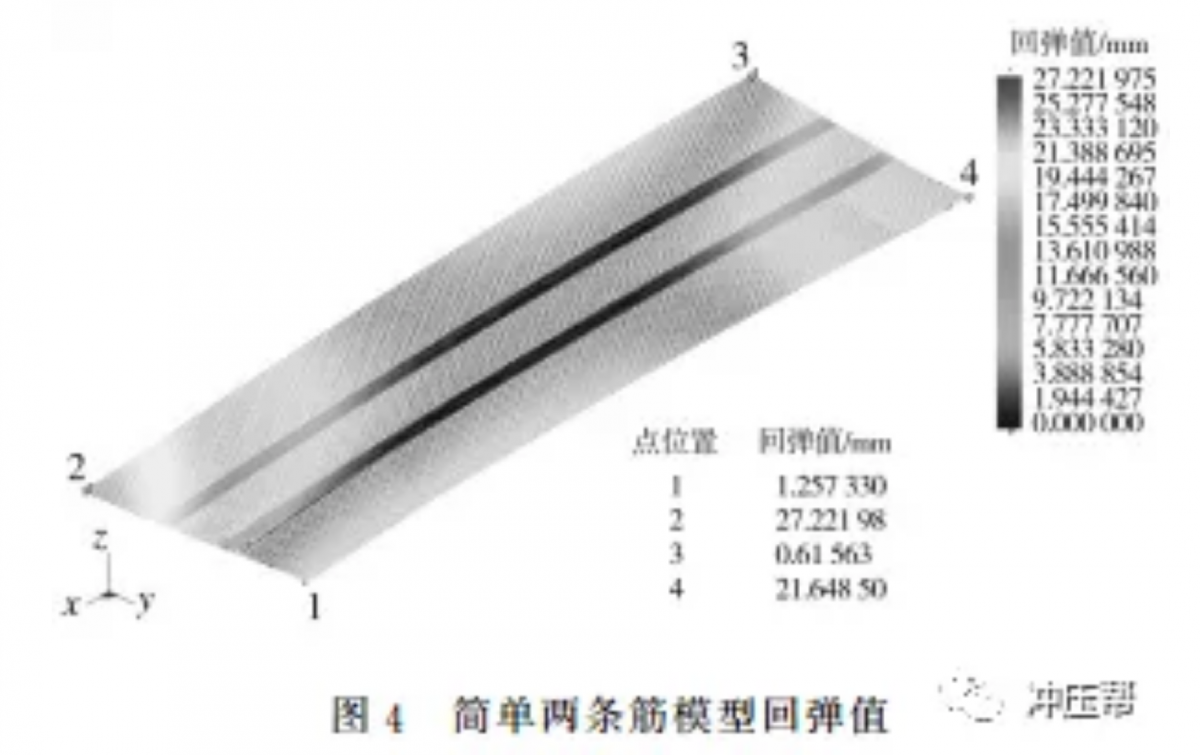

1.2 简单两条筋模型

简单的两条筋模型如图3所示,从最简单的加 筋方式来研究回弹。各参数设置见表2。成形模拟及回弹模拟结束后,后板回弹值如图 4所示,边角1的z向回弹值为1.2mm,边角2的z 向回弹值为27.2mm,边角3的z向回弹值为0.6 mm,边角4的z向回弹值为21.6mm,其中后板最大回弹值为27.2mm,出现在边角2处。回弹稍小但扭曲严重。

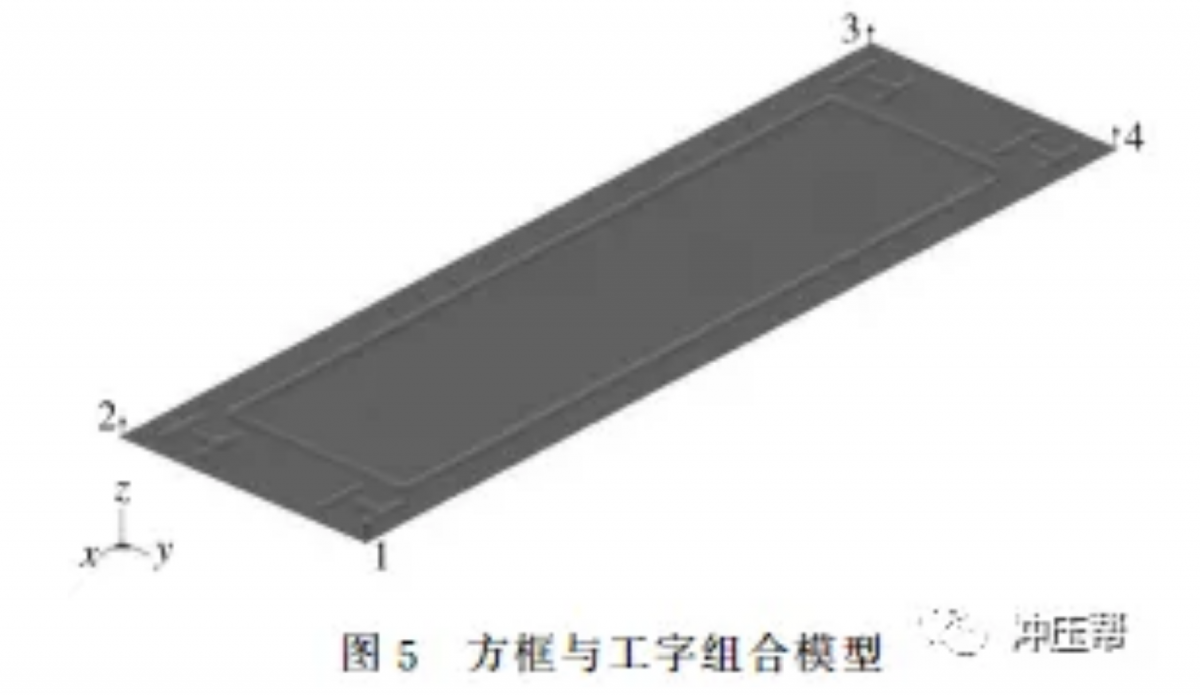

1.3 方框及工字组合模型

由于原始毛坯是长方形,故考虑随形(即添加同 样也是长方形框的筋)与工字型,研究不同筋宽、圆 角半径、角度、框与工字的组合方式对回弹的影响。此类模型主要由方框和工字型组成,如图5所示。方框的筋宽不同,分别为16,20,25,125 mm; 方框的组合形式不同,有单个框,回字框,框内套多 个小框,板上均匀分布小方框;方框4个边角圆角半 径不同,分别为20,25,40,100 mm;工字型与板长度方向所成的角度也不同。回弹不仅要求回弹最大值较小,而且要求后板 的4个边角回弹翘曲均匀。此组方框及工字型组合 模型回弹最大值较大,多为30~50 mm,且回弹翘 曲最大值所在位置不均匀,不利于空调后板安装。故考虑添加斜筋,以减小4个边角的回弹。

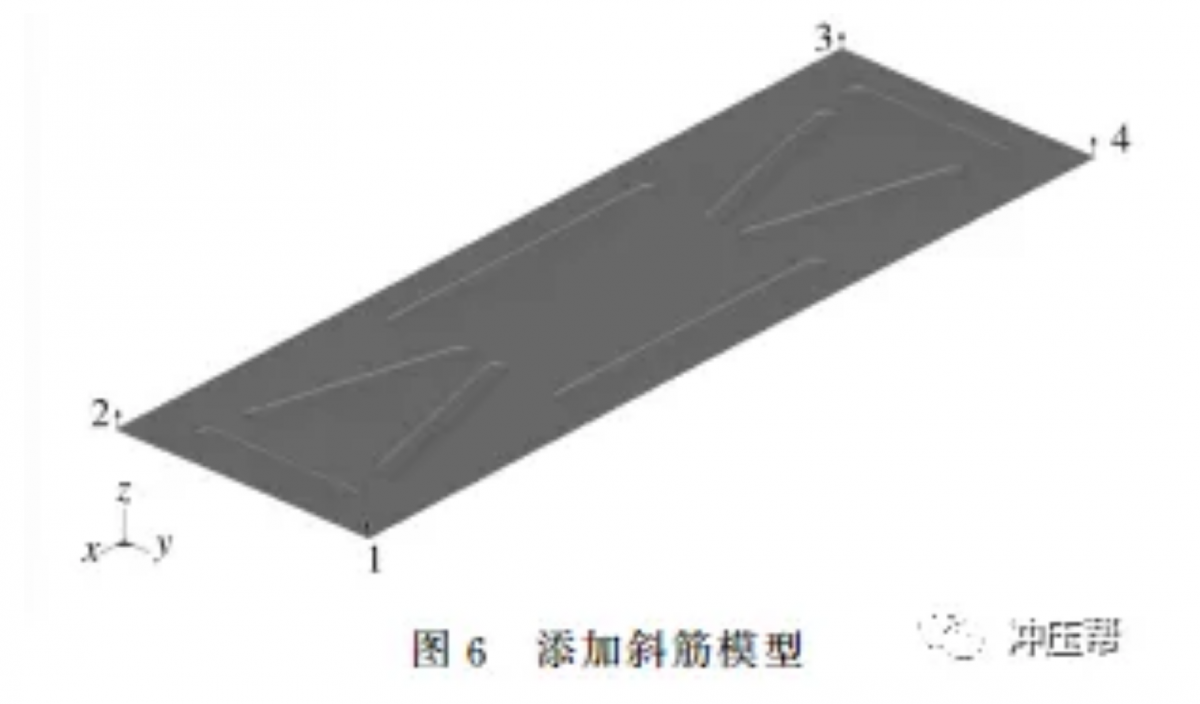

1.4 添加斜筋的模型

此类模型如图6所示,由长度方向筋,宽度方向筋及斜筋组成。筋的条数、角度、宽度、长度不同。回弹最大值为12~29mm,此类模型回弹模拟结果 较好。此组添加斜筋的模型回弹最大值多为20~30 mm,回弹较小且4个边角回弹比较均匀。其中一 组斜筋在对角线上,筋宽40mm 的模型回弹最大值为21.3mm,4个边角回弹值在20mm 左右,回弹模拟结果最佳。

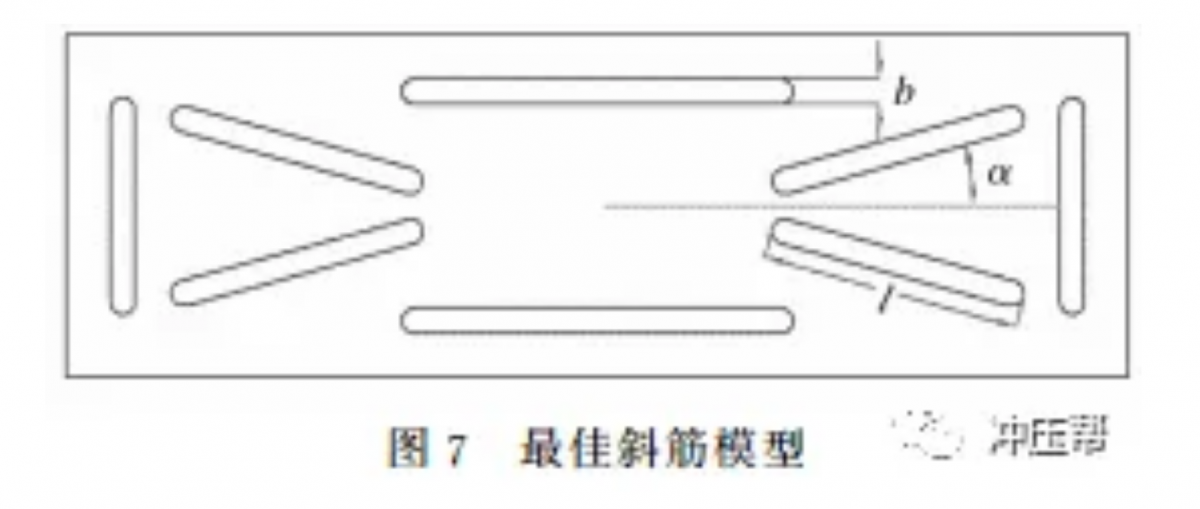

2 最佳模型分析

针对上述4组模型中最佳的一个斜筋模型(如 图7所示),具体研究斜筋的角度毩、宽度b、长度l 对回弹的影响情况。

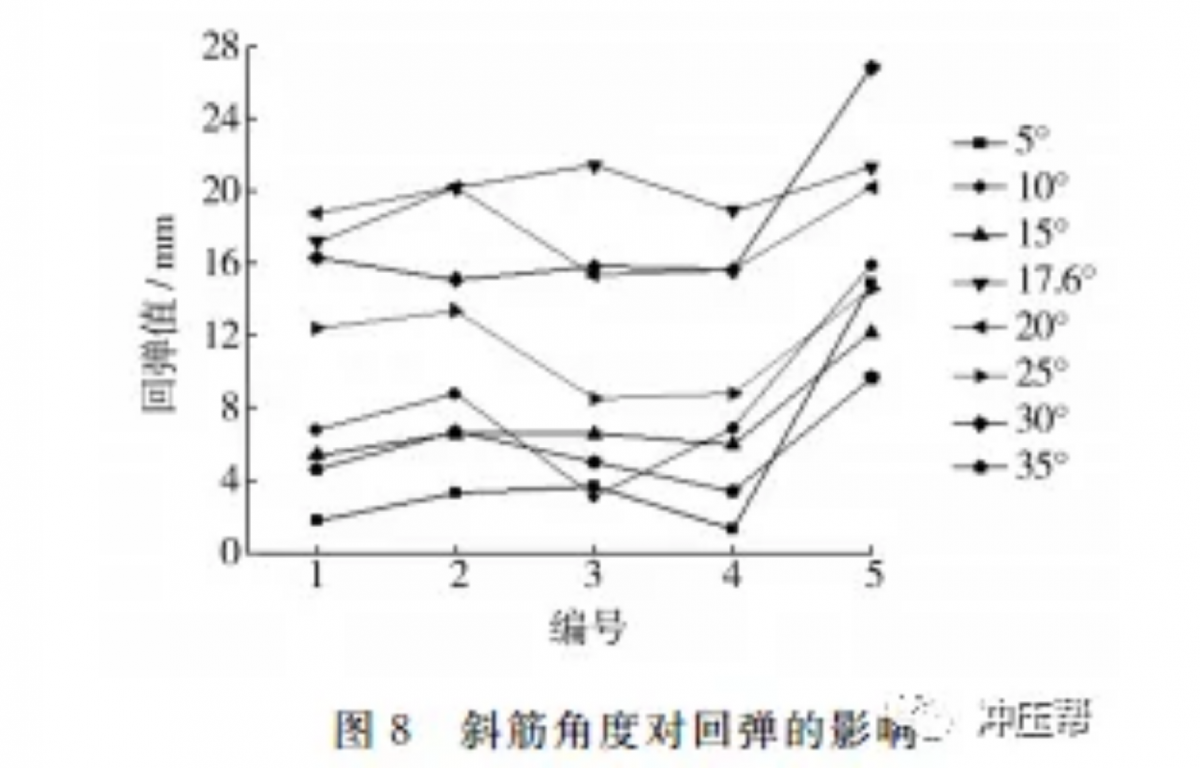

2.1 斜筋角度对回弹的影响

研究斜筋角度对回弹的影响,分别模拟了斜筋 与长度方向夹角为5°、10°、15°、17.6°、20°、25°、30°、 35°等几种模型,其余参数设置相同。设4个边角分别为点1,2,3,4,回弹最大值所在位置为点5,分析斜筋角度对这4个点及最大回弹值的影响。如图8所示,斜筋角度为15°的模型4个边角回弹值较小且比较均匀,为6mm 左右。回弹最大值为12.2mm,出现在板长度方向靠近斜筋处,为最佳模型。

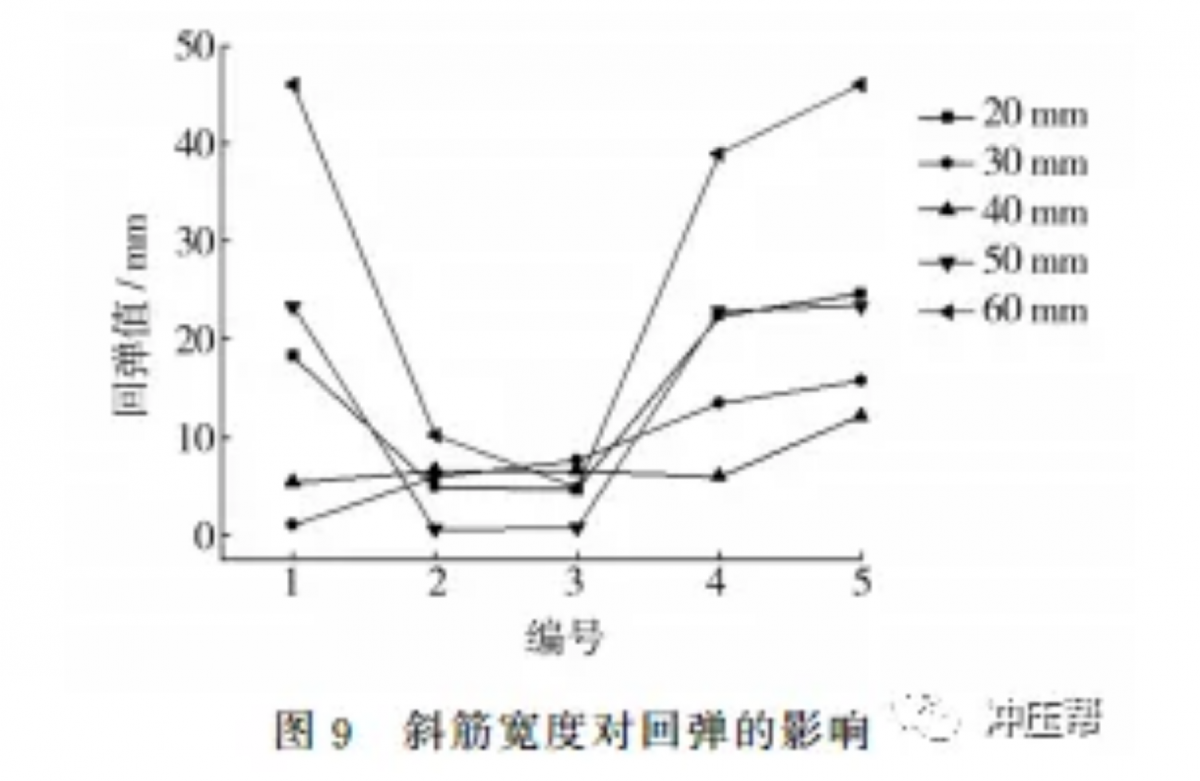

2.2 斜筋宽度对回弹的影响

研究斜筋宽度对回弹的影响,分别模拟了筋宽 为20,30,40,50,60mm 等几种模型,其余参数设置相同。在斜筋角度15°的最佳模型基础上研究不同筋宽对回弹的影响情况。设4个边角分别为1,2,3,4 点,回弹最大值所在位置为点5,分析斜筋宽度对这 4个点及最大回弹值的影响。如图9所示,筋宽为 40mm 的模型回弹较小且均匀,为最佳筋宽。

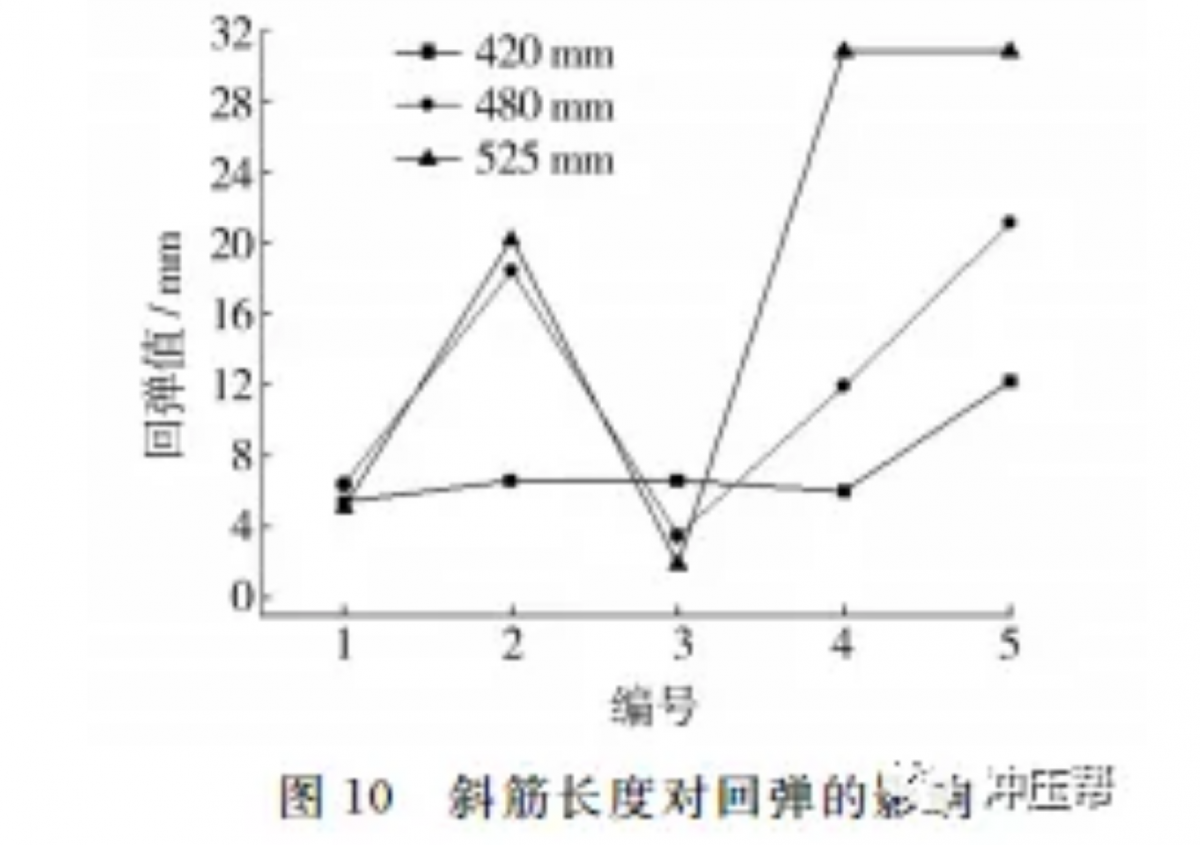

2.3 斜筋长度对回弹的影响

研究斜筋长度对回弹的影响,分别模拟了斜筋 长度为420,480,525mm 等3种模型,其余参数设 置相同。设4个边角分别为点1,2,3,4,回弹最大值所 在位置为点5,分析斜筋长度对这4个点和最大回 弹值 的 影 响。由 图 10 分 析 可 知 斜 筋 长 度 为 420 mm 时,回弹较小且分布均匀。

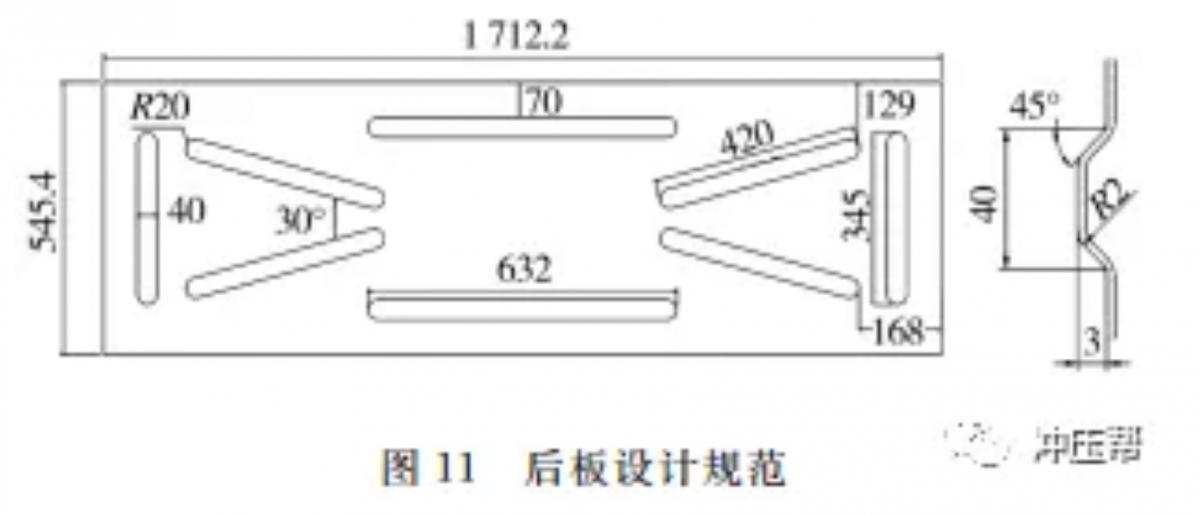

综上所述,得到了后板加筋设计的最佳模型。其设计规范的具体尺寸如图11所示:筋宽40mm, 筋高3mm,槽的斜角为45°。该最佳模型回弹模拟结果如图12所示,后板的 4个边角回弹量分别为5.4,6.6,6.6,6.0mm。其余区域回弹量如图12所示。回弹最大值为12.2mm, 出现在板长度方向靠近斜筋处。

3 试验结果与分析

根据最佳模型设计规范设计出空调后板模具, 该试验在JH36-250 型闭式双点压力机上进行,试 验模具及设备如图13所示。试验所用材料为冲压普通料,厚度为0.75mm,长度为1712 mm,宽度 为545mm。

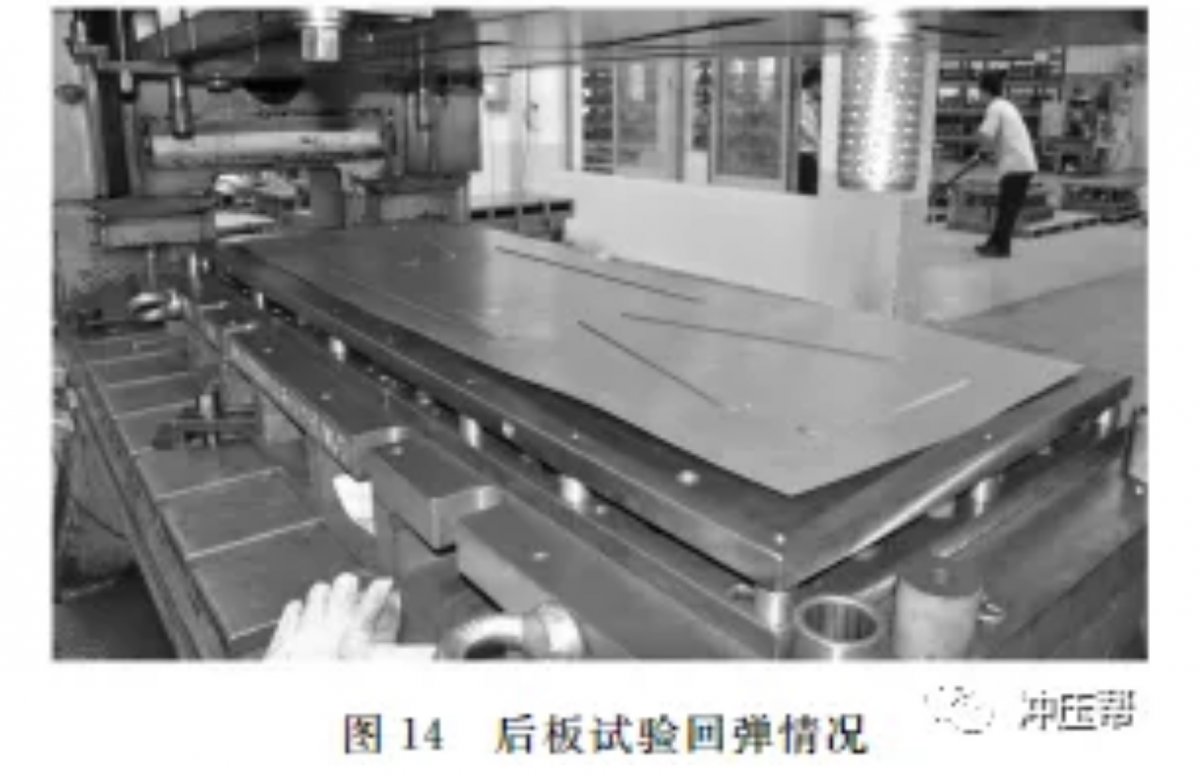

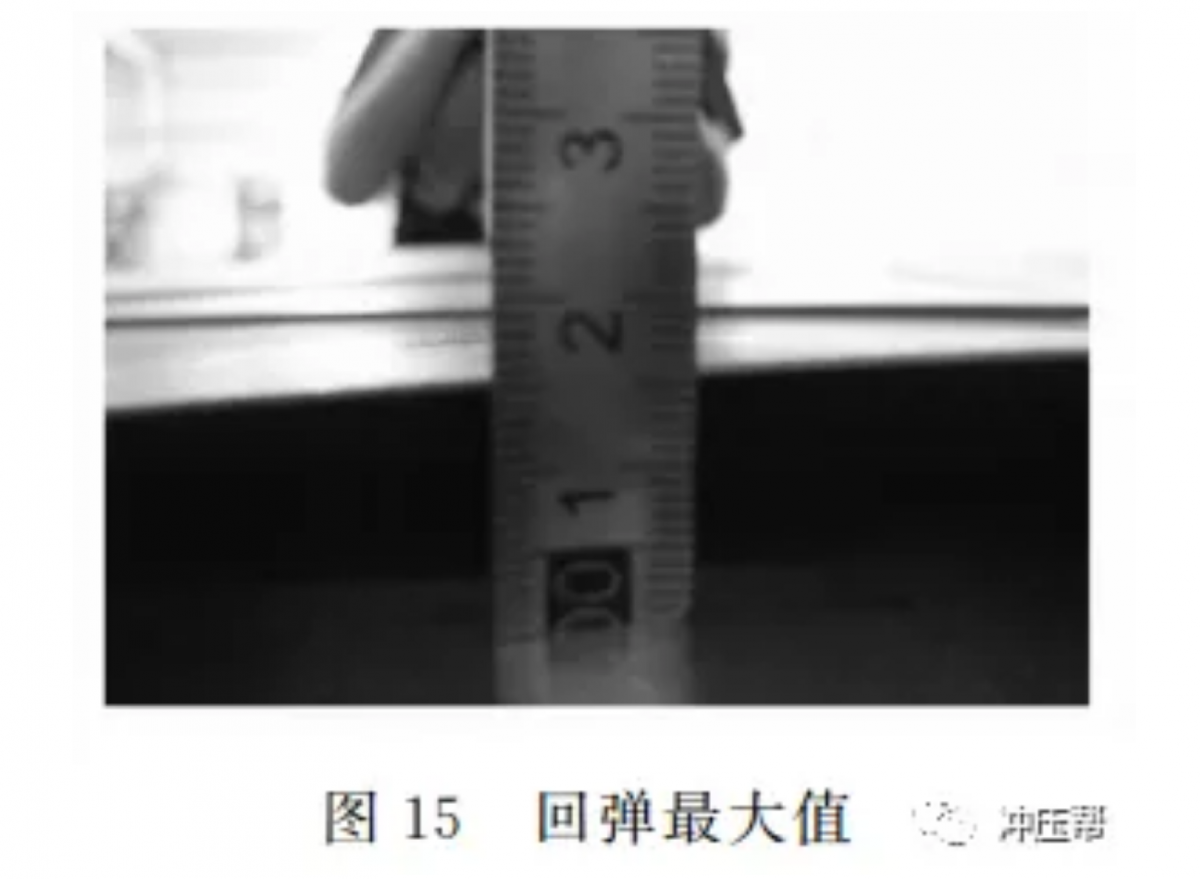

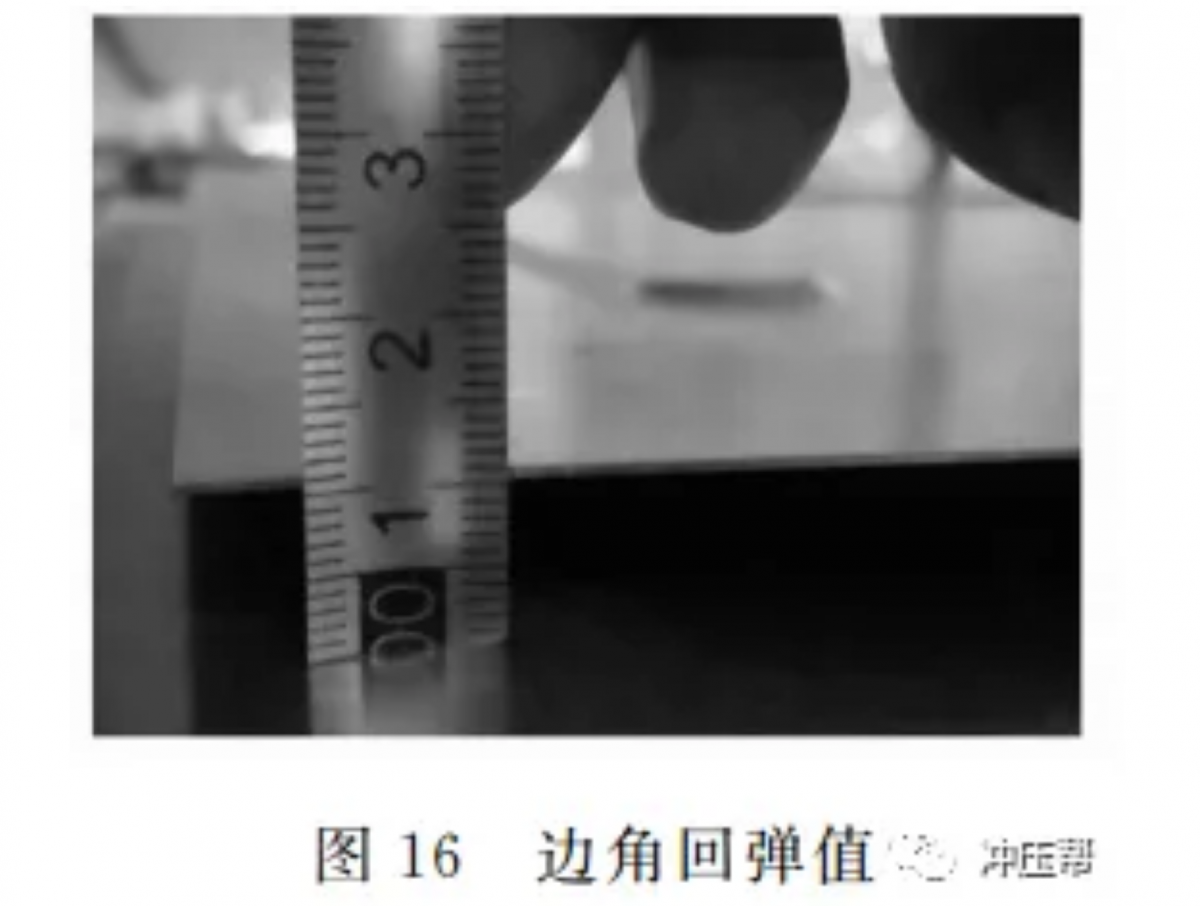

试验得到的空调后板如图14所示。回弹最大值出现在板长度方向靠近斜筋处,4个边角回弹值 稍小。回弹出现的位置与 Dynaform 中回弹模拟结 果相一致,但实际试验值稍偏大。其中回弹模拟最大值为12.2mm,实际回弹最大值为20mm,如图15所示。边角回弹模拟值为8mm,实际边角回弹 值为11mm,如图16所示。这可能是由模拟精度 及实际试验材料不同而引起。

4 结语

采用 CAE 分析以及试验相结合的方法,建立空调后板加筋后冲压成形及回弹的有限元数值模型,研究了空调后板在冲压成形过程中的回弹问题, 得到了加强筋的形状、位置、尺寸等对成形效果的影响。提出了该后板的加筋设计规范,依据设计规范, 加筋后的后板在自重平放时,回弹较小,满足实际生产要求。解决了因后板在加筋后导致的试模次数及模具费用增加,安装匹配困难等问题。

作者:郭美玲,张茂,王新云,陈勇

来源:冲压帮