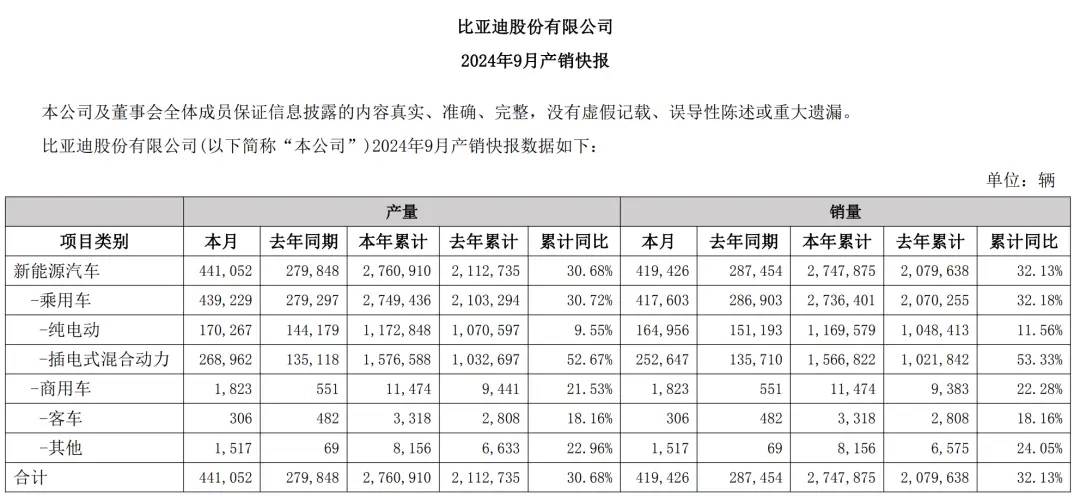

新能源汽车是我国发展最快的行业,2020年新能源汽车销量已经增加到350万台,预计2025年增长到超过650万台,中国已经成为世界最大的新能源汽车市场。随之而来电池壳体的技术也不断更新迭代,呈现出新的趋势。

钢制电池包的优势

在新能源汽车刚起步时,续航里程普遍在300km,所有主机厂都不惜成本地进行轻量化来实现续航里程的增加,从而获得市场竞争力。

如今,随着电池密度技术的突破和全新的电动车平台的推出使得电池容量增大,最新的电动车普遍续航里程已经超过600km,且即将突破1000km。

这时候轻量化的作用则降低了,因为主机厂发现轻量化对续航里程的提升并不明显。相反市场进入白热化,成本则重新回归到重要的考量范围内,此时钢制电池包的开发,重新变为一个重要的选项。

分析 钢电池壳体的优势在哪

01 成本低

铝的原材料成本是钢的三倍,且波动极大。钢的电池包整体解决方案能减少30%以上成本,价格稳定,易回收。重量则做到和铝制电池包接近。

02 强度高安全性好

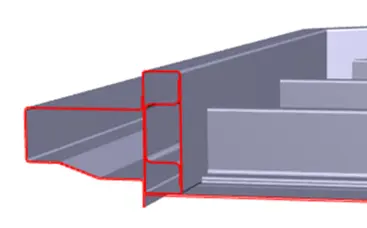

6系铝合金抗拉强度在300Mpa左右,顺普超高强钢的强度已有1500Mpa,最高到1700Mpa,通过合理的结构设计,钢电池包的安全结构性能比铝电池包更强,安全表现更好。从材料上来说,铝材熔点低,更容易短时间融化,而钢材耐火烧,对于应对电池极端情况,安全性更好。

03 连接难度低

挤压铝电池包中焊接位置较多,焊接形式和方法多样,尤其是下底壳的搅拌摩擦焊成本较高,密封性较难保证。钢的连接方式更可靠,耐久性更好。

04 产能爬坡保供更容易

铝型材模具普遍寿命很短,当应对突然的新能源销量上涨,难以满足,需要临时找资源加开很多套模具。而辊轧工艺集成性高,节拍短,单套模具的产量大,可以轻松应对产量爬坡需求。

05 平台化能力强

辊轧工艺柔性化程度高,可以在线调节零件长度和曲率,对应不同平台的尺寸零件需求。

06 碳中和利好

铝型材从原材料端到生产零件端,碳排放是钢辊轧的10倍。后期计算碳积分的时候,冷成型辊轧技术在节能,减少碳排放上有重大的工艺优势。

顺普的优势

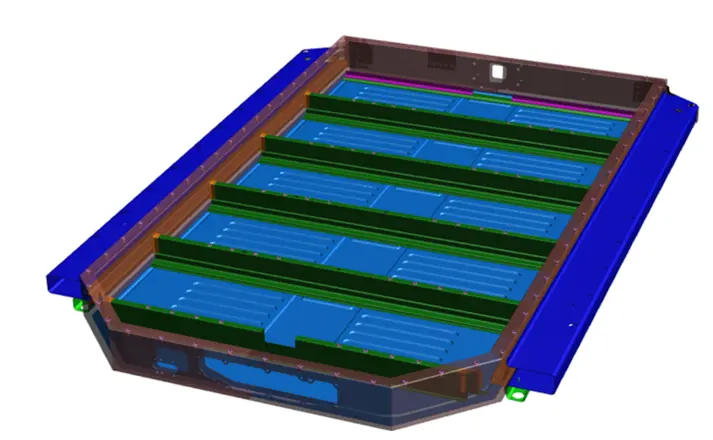

顺普擅长制作1500Mpa及以上的超高强钢的复杂闭口截形,用于制作钢制电池壳体。通过结构优化,来满足电池壳体的360°安全保护。

顺普提供多种超高强钢辊轧电池包技术解决方案,包括冲压和辊轧的集成解决方案。方案中将创新的日字型截形,目字型截形和复杂的变形辊轧截形用于电池壳体。顺普具有全面的电池壳体正向开发和制造能力,欢迎相关客户来咨询洽谈。

CTC的发展趋势

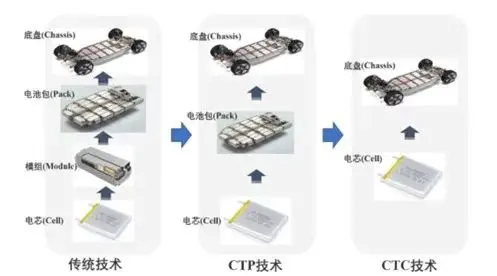

传统流程中,电芯首先集成为模组再整合成电池包最后上到底盘。CTP技术率先将模组这个中间环节砍掉。

而现在说的CTC或者CTB技术则是将电池包这个环节砍掉,电芯直接整合到底盘及下车身。

从而实现零件的进一步整合和电池容量的扩大,最终为新能源汽车续航里程突破1000km服务。

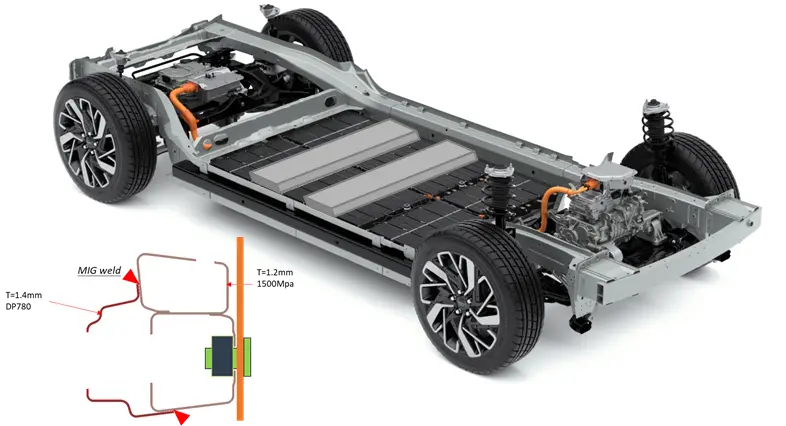

在传统主机厂设计中,下车身和电池包分属不同的部门,但他们需要共同面对柱碰,侧碰等安全指标。由于它们分属不同的设计师和部门,设计时终究无法全盘考虑,自然而然会出现设计过量的情况。

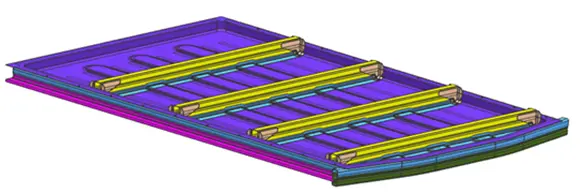

CTC技术第一个意义在于整合下车身和电池壳体的结构,将多余重复的零件删掉,共同面对安全碰撞的挑战。

CTC技术的特征

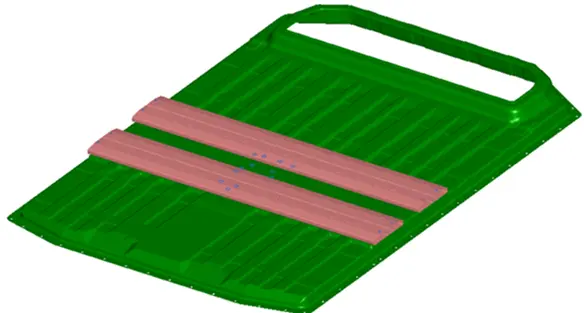

①取消了车身地板,电池上盖代替了地板功能;

②电池包内部的横梁本来也要起到抵御侧面冲击的,现在这个横梁零件也逐渐取消或者降级,由车身的零件尤其是座椅横梁和门槛来提供补偿。

顺普提供的1700Mpa超高强辊轧横梁,率先从下车身的应用变为了电池上盖的应用。这个闭口截形能通过点焊或者激光飞行焊的方式和电池上盖连接成一个总成供给主机厂,为侧面柱碰和侧碰提供非常强的安全保护,并且对座椅静刚度和整车扭转也有非常大的提升。

顺普同时在门槛领域也率先使用了1500Mpa辊轧截形来替换铝型材的解决方案,并成功量产,侧面使用辊轧件在降本的同时提升了材料强度和安全性能,后续如果由客户在该区域寻求辊压解决方案欢迎前来洽谈。

未来顺普将全面聚焦钢制电池包壳体市场,以更好的技术和更丰富的产品携手上下游合作伙伴共同进行钢制电池包的推广和应用。

来源:AEE汽车技术平台