在碳中和背景下,新能源汽车发展趋势较为明确。电池模块是汽车的核心组成部分,而电池托盘作为整个电池模块的支撑,也经历了从材料到工艺的创新发展,具有多种功能性系统融合的,可靠性更高、功能更丰富的电池托盘将是未来的发展方向。

近年来,汽车行业发展较快,已经一跃成为我国经济的支柱产业,汽车已成了人们出行必不可少的工具。但汽车的日益增多也带来了能源浪费、环境污染等问题,人们呼吁节能减排、轻量化、绿色可持续发展的声音愈加强烈。

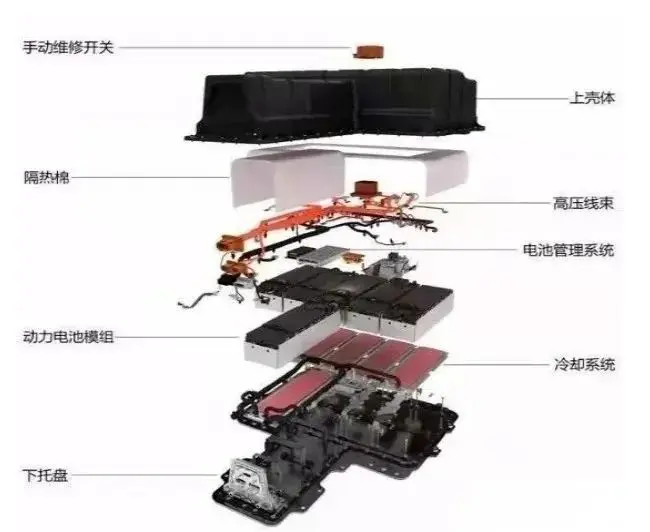

新能源汽车三电系统由于新能源汽车电池箱工况环境恶劣,会受高低温变化、撞击、水等影响,因而对电池系统结构要求较高。特别是电池托盘,它长时间地承受着蓄电池的重量,并受到运行中的加减速变化、转向、颠簸撞击、高低温变化等影响,而且它位于汽车的前舱里的前纵梁位置,易接触到水、机油等液体,易腐蚀,因而电池托盘需具备高强度、耐腐蚀等性能。

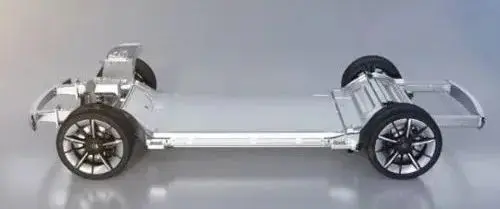

新能源汽车动力电池盒分为托盘和上盖。电池托盘,主要用于承载电池模块,一般采用金属制作,上盖主要起密封、保护作用,可采用金属或是复合材料制作,相对于托盘来说更轻薄。动力电池盒的主要作用是承载电池模块,起到密封保护作用,对电池包的正常工作至关重要。

钢制电池托盘

其中传统的电池托盘多采用钢材制成,其结构稳固、强度高,目前钢制电池托盘,主要采用的材料为高强钢,其具有价格经济,有优良的加工及焊接性能,获得许多公司的青睐,在实际路况中由于电池托盘受到不同工况的影响,如易受到碎石的冲击等,而钢托盘因为有良好的抗石头冲击的能力。

但在轻量化方面存在局限,钢材的重量较大,不利于提升整车的能效表现:第一:其重量较大;第二:钢制电池托盘的耐腐蚀性能较差;第三:钢制电池托盘由于其刚性较差。

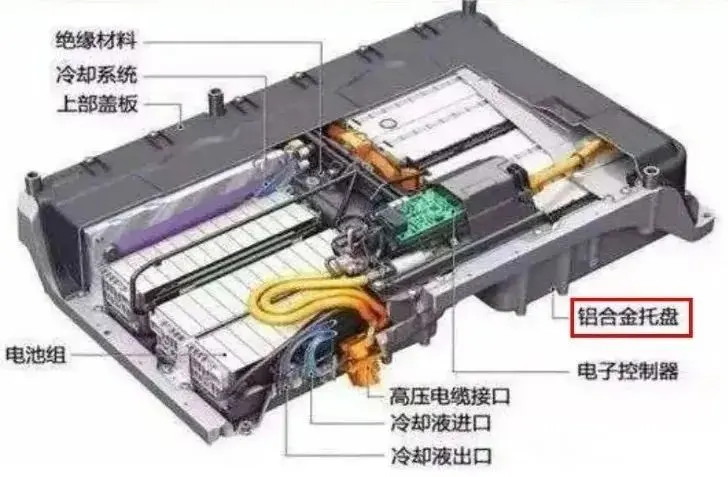

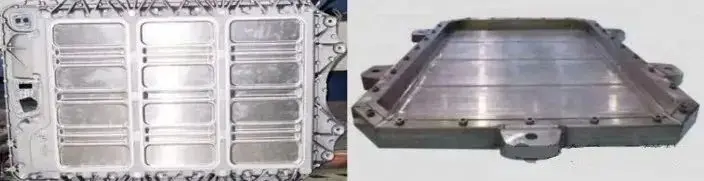

铸铝电池托盘

铸铝电池托盘,采用整体一次成型,其具有灵活的设计样式,托盘成型后不需要进行进一步的焊接工序,因此其综合力学性能较高;由于采用了铝合金材料,因此其重量也进一步降低,这种结构电池托盘常用于小能量电池包中。

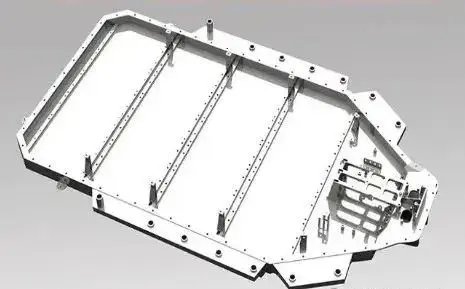

电池包结构示意图

挤压铝合金电池托盘具有高刚性、抗震动、挤压及冲击等性能,其具有设计灵活、加工方便、易于修改等优点。但是制造工席并比较多,焊接工艺复杂、焊接变形,接密封不严。铝型材焊接电池托盘是目前主流的电池托盘设计方案,通过型材的拼接及加工来满足不同的需求。

铸铝托盘将原本需要铆接、冲压、焊接复杂工艺化繁为简,减少了加工工艺,减低了零件重量,实现了成本降低,提升产品竞争力。

镁合金托盘

采用更轻盈、更具性价比的新型材料,是实现电池箱体轻量化的重要措施。就目前的技术发展来看,铝合金、镁合金、碳纤维及工程塑料等新材料在电池箱上的应用将成为大势所趋。而其中,镁合金是最轻的工程结构材料,要比铝合金还要轻30%,是实现电池箱体轻量化的重要利器。

镁合金密度比铝合金小33%,比钢小77%;在同等刚性条件下,1磅镁的坚固程度等于1.8磅为铝和2.1磅的钢。镁合金应用在电动汽车动力蓄电池箱上,从一款商务车原车铝合金电池箱原重54 kg,采用镁合金整体箱重量只有23kg,减轻了57%;轻量化效果非常显著。

镁加工企业深化与下游企业合作,镁电池包结构件需求有望放量。镁合金托盘多采用压铸或挤压成型工艺,其加工难度相对较高,但成品具有较高的精度和稳定性且镁合金具有极高的轻量化效果,能够显著提升新能源汽车的能效表现。但镁合金的耐腐蚀性较差,需要进行特殊的表面处理以提高其耐久性。此外,镁合金的铸造工艺和成本相对较高。

面对新能源汽车市场的激烈竞争,实现电池托盘的减重和降本增效成为行业发展的重要方向。

来源:AEE汽车技术平台